自动化加工单元助力齿轮制造商保证质量

■ 雷尼绍供稿

自动化加工单元

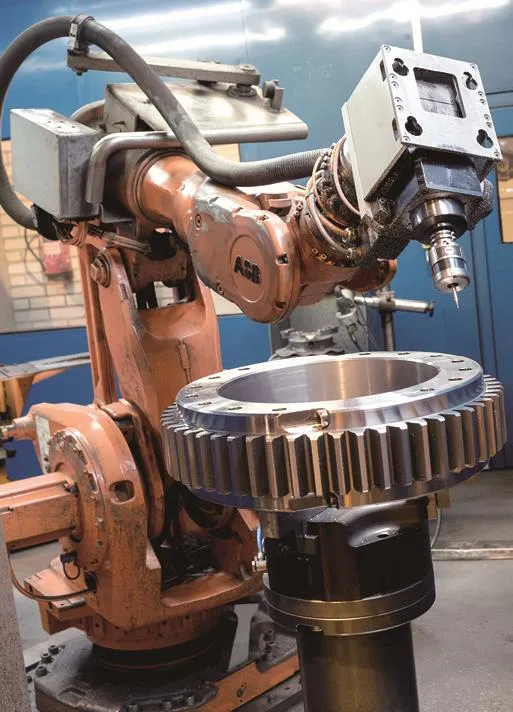

齿轮和变速箱制造商Katsa Oy公司委托Flexmill Oy公司设计并打造了一个自动化加工单元,用于对直径从50mm到1.5m不等的齿轮进行抛光和去除毛刺处理。该整体的自动化加工单元集成雷尼绍RMP60测头,后者安装在定制设计的刀架上。在开始抛光和去除毛刺之前,ABB机器人使用该测头采集关键的工件位置数据。

挑战:使用砂轮手动去除毛刺的差异性大,导致同一批次齿轮的表面质量不一致。此外,车间操作员必须技能娴熟,才能保证表面质量稳定。而且,手动去除毛刺又脏又危险,抛光和去除毛刺作业已成为制程瓶颈,经常导致工期严重延误。

解决方案:为实现自动去除齿轮毛刺,Flexmill打造了一个加工单元,集成有ABB机器人、雷尼绍RMP60测头及双工作交换台系统,能够在加工一个齿轮的同时装载另一个齿轮。

为确保通过自动去除毛刺工艺去除机加工齿轮上的所有余料,须在Flexmill软件中输入齿轮和轮齿的精确几何参数。Katsa生产的各种齿轮的某些参数已知。

其他未知的参数可以使用RMP60无线电测头进行测量。ABB机器人使用该测头在工件找正过程中确定工件位置,然后控制器利用采集的位置数据生成完整的自动去除毛刺循环——无需手动编程。加工完成后,还可使用该测头在序后确认成品尺寸。

RMP60测头搭载稳定可靠的跳频 (FHSS) 技术,因此极为适合这种应用。这项技术可确保测头与接收器之间的传输始终保持稳定,即使测头和接收器之前没有“直联”或者周围出现另一个射频源等,依然不受影响。

结果:Katsa质量与开发经理Sami Niemelainen先生说:“我们打造自动化加工单元的初衷不是为了加快生产速度,而是为了提高工件质量,进一步保障操作员的安全和健康。如果由一名操作员为大批量齿轮去除毛刺,第一件和最后一件的表面质量通常并不一致。操作员必须技能娴熟,才能保证去除毛刺的质量又好又稳定。”

“在我们打造自动化加工单元之前,没人喜欢去除毛刺的工作,因此导致很多工件积压。现在有了集成雷尼绍RMP60测头的Flexmill自动化系统,操作员不再回避去除毛刺,因而不再有工件积压,且工期更加稳定可控。”

“雷尼绍RMP60测头一直保持良好性能,支持Flexmill软件为我们生产的每一个齿轮生成一个完整的去除毛刺程序。”“我们只需要在控制器中输入某些参数,机器人便可使用雷尼绍测头自动创建程序。因此,每一次给齿轮除毛刺时,质量都非常稳定。而且现在,对于我们的车间操作员来说,去除毛刺作业的卫生和安全条件都有所改善,这一点极为重要。”