航空发动机切削技术探索与实践

■ 中国航发沈阳黎明航空发动机有限责任公司 (辽宁沈阳 110043) 杨金发 刘亚莉 朱麒元

高级工程师 杨金发

欧美发达国家的切削技术一直处于世界领先地位。大部分先进加工技术、加工设备和切削刀具皆出自欧美国家。先进的航空发动机(见图1)对材料和制造技术要求极高。航空发动机难加工材料主要为钛合金、高温合金等,广泛应用先进复合材料。在切削加工时切削力大、切削温度高、加工硬化严重及刀具磨损严重等。航空发动机材料切削对刀具的可靠性提出了严格的要求。

1. 航空发动机切削技术发展趋势

大量优质高性能材料不断应用,主要为钛合金、高温合金等。钛合金性能特点:钛合金具有比强度高、化学活性大、导热系数低及弹性模量小等特点。钛合金切削时,切削温度高、切屑与前刀面接触面积小、刀尖应力大、化学活性高及摩擦因数大,前刀面摩擦速度高,弹性模量低。高温合金的性能特点:高温合金具有优良的高温强度和硬度,但也正因为如此,使得其非常难加工,是典型的难加工材料,切削时切削力大、切削温度高、加工硬化倾向大、刀具磨损大、切屑难处理及切削变形大。

刀具的可靠性高低与刀具材料、结构、切削参数和加工对象等因素都有一定关系。高可靠性刀具技术是涉及刀具材料、表面涂层、刀具结构、刀具监测、刀柄和刀具安全技术等各项基础技术的一项综合技术。需要研发新的刀具技术来满足不断出现的新的复合材料的加工需求。随着智能制造时代来临,制造业也在原有的数字化、网络化设计及制造的基础上,开始打造智能制造体系,提升制造业的整体能力和水平,因此对切削技术也提出了更高要求,智能刀具技术将推动切削技术的不断发展。

切削技术是航空发动机制造技术的标杆,智能机床是充分发挥人工智能的作用,借助传感器、软件和大数据,在机床稳定可靠的基础上,实现机床对不同情况进行自主决策。智能机床灵活地选择合适的加工参数,正确判断切削参数和加工策略的合理性,预判刀具磨损方式和大致的刀具失效时机,适时向机床或系统下达相应指令,保持切削加工高质、高效平稳运行。

图1 国外航空发动机

2.高性能刀具及智能化设备的发展

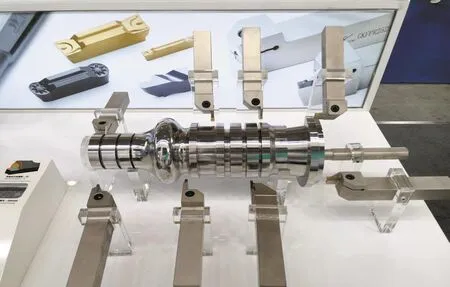

发达国家数控刀具(见图2)制造技术在刀具镀层技术、刀具材料、刀具结构设计、刀具系统和切削数据库等方面,都取得了突出成就,使数控刀具提高到一个崭新的水平。

涂层硬质合金:涂层硬质合金刀具被广泛用于难加工材料的切削。涂层硬质合金是在硬质合金上沉积非常薄的耐磨材料,这一涂层改进了刀具的抗磨损能力,典型的涂层有TiC、TiN、Al2O3、TiCN和TiAlN。复合涂层能提供更长的刀具寿命,广泛用于加工不同的工件材料。

陶瓷刀具能承受非常高的温度,化学稳定性更好,比其他刀具材料有更高的抗磨损能力。陶瓷刀具的主要问题是强度低、热性能不好及易破碎。使用陶瓷刀具时,机床必须有足够的刚性,机床应能提供高的切削速度。陶瓷刀具切削时可以不用切削液,如果使用切削液,切削液应充足,陶瓷刀具抗热振性不好,不适合断续切削和低速切削。

国际上复合机床包括车铣复合、车磨复合和特种复合加工等,并出现多主轴、多刀塔的复合机床,加工效率大幅提高。

智能化提升了机床的功能,在数控系统上得到了较多体现。在智能化方面具有更强的功能:断电保护功能、加工零件检测和自动补偿学习功能及高精度加工零件智能化参数选用功能。

功能部件不断向智能化、高速度、高精度和大功率方向发展,并取得成熟的应用。数字化、高精度、智能化、非接触测量仪器和在线测量技术取得新的进展,通过计算机技术、通信技术将数控机床、数控刀具、数控测量系统和加工工件以及相应的信息集成融合在一起,构成数字化闭环切削加工系统,成为计算机集成制造系统的基本单元。

智能金属切削技术所具有的无人干预加工、高效率制造和工艺整合能力有助于解决效率、成本和质量三者之间的关系,为金属切削机床的制造和应用提供新的发展模式和发展方向。

图2 数控刀具

3. 航空发动机难加工材料切削参数的选择

在金属切削中,切削参数控制着两个变量,即金属去除率和刀具寿命,因此,在保证零件加工质量的前提下,选用的参数应满足高生产率和低加工成本的需求。

切削参数的选择是否合适,对于切削加工的生产率,加工质量和加工成本都有重大影响。在切削参数的选择和改变中需要把握住切削速度、进给量和切削深度三者之间的关系。

提高切削速度、增大进给量和切削深度,都能提高材料切除率,但是,这三个因素中,影响刀具寿命最大的是切削速度,其次是进给量,影响最小的是切削深度,因此在选择粗加工切削参数时,优先考虑采用大的切削深度,其次是大的进给量,然后根据刀具寿命的要求选择合适的切削速度。对于切削参数的调整,更要注意到其变动后对于刀具寿命设定和强制换刀、切削加工质量控制等相关系统的影响。

切削参数的改变可以使切削加工过程中断屑和排屑的状况改变,所以在加工过程中遇到由于断屑和排屑问题而影响切削加工的正常进行或引起加工质量问题时,可以通过适当改变切削参数找到相应的解决方案。切削参数包括切削速度、进给量、数控设备和刀具的性能,只考虑切削参数的设置是没有意义的;同样离开切削参数的设置,单独研究刀具的寿命也是不切实际的。切削加工过程中切削参数和切削深度等是影响切削加工效果的重要变量。切削参数的设置和切削加工系统中的其他变量有着强烈的相关性,离开切削加工的要求、工艺安排、参数、数控程序和机床、刀具、工件、操作者等在一定环境条件下的结合,是多方面因素对产品质量综合作用的过程,为了获得很好的切削效果,切削参数和数控程序应是稳定和可靠的。

4. 难加工材料切削加工质量控制策略

加工尺寸和刀具破损的在线检测与控制如下所述。

(1)加工尺寸控制系统通常由在线检测装置、控制装置和补偿装置组成 加工后的在线检测工件状态,必要时可以进行工件找正、参数设定和补偿,很多情况下是自动检测并根据检测反馈的结果,自动进行调整。在线检测装置已成为现代切削技术智能化的一个部分。

(2)调整刀具的使用寿命,强制换刀 刀具寿命:刀具磨损到一定程度不能继续使用,否则将降低所加工工件的尺寸精度和表面质量,而且刀具磨损严重后导致切削阻力增加,刀具有可能发生折断等非正常损耗。由于刀具材料、工件材料性能的分散、材质及加工余量不均匀、切削中冷却、润滑状态的差异,以及机床、夹具状况等切削加工系统中其他众多因素的存在,刀具寿命实际是一个随机变量。

由于一般刀具的后刀面都会磨损,随着后刀面磨损加大,切削力大幅增加。在切削技术的研究和切削试验中一般都按后刀面的磨损尺寸来制定磨钝标准,在不同的切削加工系统条件下,刀具的磨钝标准实际是不同的。在一定批量的生产中通常根据刀具所表现出来的加工对象的尺寸精度和表面粗糙度的变化作为评判标准。

强制换刀:在实际加工中为了提高生产效率,保证产品加工质量稳定,应依据历史数据和实际生产中刀具的状态,设定刀具的耐用度,即每次更换刀具后该刀具所允许的加工时间达到规定的刀具耐用度时,该刀具必须被换下来进行重磨或者报废处理。如果刀具可以重磨,也应通过统计和分析对刀具重磨次数进行跟踪和控制。刀具耐用度的设定和更改,必须以切削加工试验数据作为依据。对于刀具寿命的控制也必须和切削加工质量控制系统联系起来考虑。

比较分析刀具寿命时,也要充分考虑,首先要确定的是换刀的评判标准和测评方法,从刀具本身考虑,在换刀时刀具磨损情况对刀具刃磨的影响,如刀具一次使用时间过长,磨损过渡,会使刀具重磨次数减少,使得总的刀具寿命反而缩短,所以需要通过数据的积累确定合适的换刀时间。高性能刀具必须都是经过切削试验和生产加工验证过的刀具,刀具的更改也必须受控。

(3)切削加工智能控制 高、精、尖装备的生产不断向金属切削机床的极限能效提出新的挑战,亟需综合运用信息与计算技术、多学科联合仿真方法和科学实验手段,通过对切削过程中的复杂物理行为的数字化建模、仿真和优化,实现对加工过程的定量主动控制。

智能机床需具有自优化、自监控、自诊断和预维护功能。在加工过程中,可借助各种传感器、声频和视频系统对加工过程中的力、振动、噪声、温度和工件表面质量等进行实时监测,进而通过预先建立的系统性能参数库或知识库进行切削参数的自动优化与误差补偿。金属切削过程各生产要素得到充分调动,生产效率不断提高。

智能制造机床以高端机床为主。自动化机床加工线,刀具用至报废换刀,需要对寿命进行管控,定期换刀,手工输入电脑的方式在面对大量数据面前,效率低下。刀具智能存储柜可以很好解决刀具存储问题。可与ERP等对接,按机床、零件等领刀,做相应的分析报表。抽屉内加装智能传感器,自动盘点库存,自动发送库存提醒,实现刀具合理存储和管理。

5. 结语

航空发动机切削技术在发动机制造中具有重要的地位。智能制造时代为先进技术的应用提供了广阔的舞台,研究先进的切削技术对航空发动机制造水平不断提升具有重大意义。