提高Ф473.08 mm×11.05 mm 套管成材率的探讨

杨梁才,陶侃侃,高建学,王久刚

(天津钢管制造有限公司,天津300301)

0 引言

随着市场竞争的日趋激烈,高附加值新产品的开发成为企业提高竞争力的关键因素,近几年大口径套管的需求量急剧增加。天津钢管公司轧管部460 机组应市场需求开发了Ф488 mm 孔型的极限品种 Ф473.08 mm×11.05 mm 套管[1-2]。在生产过程中,出现了一些生产和质量问题。如拉凹、脱管机脱棒困难、碰瘪、内结疤等,这些问题的存造成了中废和切头损失较大,导致成材率率较低。针对以上问题,采取了一系列措施,最终大幅提高了该规格套管的成材率。

1 造成成材率偏低的缺陷

1.1 管尾拉凹导致热轧切尾较长

由于 Ф473.08 mm×11.05 mm 套管规格属于460 机组的极限品种,成品管内表面出现了严重拉凹,如图1 所示。拉凹位置距离管端较远,个别距离管尾1.3~1.5 米位置,拉凹点壁厚低于壁厚下限,形成壁薄缺陷,只能切除,造成热轧切尾长度偏长。

图1 管尾较严重的拉凹

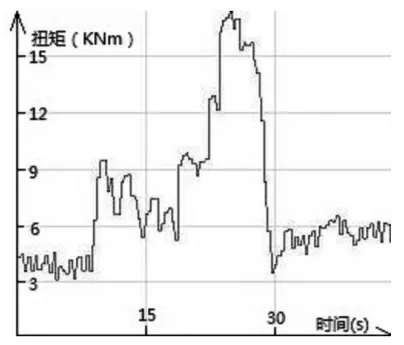

1.2 脱管机脱棒失败

在轧制该规格时,时常出现脱管机脱棒失败的事故,脱管机脱棒失败如图2 所示。脱管机脱棒失败直接造成该支荒管成为中废。在连续生产的过程中,还会造成穿孔后毛管和穿孔前管坯因连轧故障不能顺利轧制而成为中废。处理脱棒失败事故还会造成故障时间,不但影响小时吨钢产量,还会引起环形炉加热不连续,从而造成后续坯料截面温度变大,造成更大的质量隐患。

图2 脱棒失败曲线

1.3 碰瘪

碰瘪的产生有两个区域,分别为巷道和脱管后辊道。

1.3.1 巷道碰瘪

轧制初期管尾八米左右位置容易出现碰瘪缺陷,如图3 所示。碰瘪缺陷严重影响该规格套管的几何尺寸和外观质量,甚至影响通径。轻微的碰瘪缺陷需要修磨,严重的被判为废品,直接拉低了该规格的成材率。连轧抛钢抖动大时更容易出现严重的碰瘪缺陷。

图3 巷道碰瘪缺陷

1.3.2 脱管后辊道碰瘪

由于Ф488 mm 孔型是在Ф477 mm 孔型基础上设计的,属于460 机组的极限孔型,在轧制该规格套管时脱管后辊道出现高低不平的现象,荒管在脱管后辊道运行时不稳定,容易产生磕碰,进而形成碰瘪缺陷,如图4 所示。

1.4 内结疤

Ф488 mm 孔型该规格套管在轧制初期产生了管头内结疤缺陷,如图5 所示,部分内结疤凹坑具有一定深度,修磨后容易形成壁薄缺陷,壁薄缺陷需要切除,因而也造成了成材率的下降。

图4 脱管后辊道碰瘪缺陷

图5 管头内结疤缺陷

2 成材率偏低原因分析与措施

2.1 管尾拉凹

2.1.1 拉凹缺陷产生的原因

通过对现场工况和数据的整理分析,发现造成拉凹的原因有两个:一是穿孔和连轧的变形量分配不合理,毛管壁厚偏薄,造成连轧孔型欠充满,在轧制过程中“拉钢”。二是由于给定的毛管间隙量偏小,毛管在连轧孔型中的周长不足,毛管内壁包芯棒过紧,造成在连轧孔型中金属流动时毛管内外表面速差过大形成拉凹甚至孔洞。

2.1.2 消除拉凹的措施

为避免因毛管的几何尺寸问题造成连轧在轧制过程中出现“拉钢”难以调整,将毛管壁厚由23.5 mm 调整为25.0 mm,从而增大了连轧机组的变形量,使得连轧在轧制时的孔型处于正常充满的状态,保证了各机架之间的秒流量相等原则,避免了轧制时拉钢导致拉凹和孔洞。

为解决毛管间隙量偏小造成拉凹加重的问题,在现有Ф418 mm 顶头的基础上设计了Ф433 mm 顶头,将毛管外径由Ф528 mm 扩大到Ф538 mm,间隙量由15 mm 调整到22 mm,保证了芯棒正常予穿和孔型中金属流动正常。

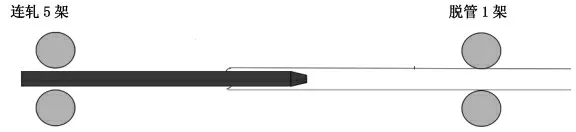

2.2 脱管机脱棒失败

脱管机在限动芯棒连轧管机组中的作用是将荒管从芯棒上脱出。脱棒失败有两方面的原因,一方面是脱管机脱棒力偏小,另一方面是芯棒和荒管之间的摩擦力偏大。为了避免脱棒失败,采取了两方面措施:

2.2.1 将柱形芯棒改造为锥形芯棒

该规格套管荒管径壁比为44.4,荒管外径为Ф488.5 mm,为保证管出定径机后的外径满足要求,脱管机的减径率设定在1.433%,满足不了脱管机的脱棒力需求,从而造成不脱棒事故。为了解决不脱棒,改造了芯棒几何尺寸,将芯棒由柱形改造成锥形,从头部开始到某一长度内芯棒直径减小了0.5mm,见图 3。

图6 芯棒锥度的改造

芯棒直径的减小,减轻了连轧抛钢后荒管和芯棒之间的摩擦力,从而利于脱管机的脱棒,降低了脱棒失败的风险。

2.2.2 调整芯棒运行方式

结合现场生产实际,优化限动齿条运行参数,减小芯棒和毛管间的摩擦力。

脱管机脱棒失败时,通常都是在连轧抛钢后芯棒返回的阶段造成的。芯棒返回时,脱管机还没有抛钢,此时芯棒突然返回,会突然增大钢管和芯棒之间的相对速度,荒管突然受到芯棒返回产生的力,就会削弱脱管机的脱棒力,从而导致脱管机脱棒失败。通过以下几种措施解决,即在脱管机脱棒前,限动不立即返回,而以限度速度继续前行,避免突然速度变化导致脱管机脱棒力受到影响造成脱棒失败。具体措施是,增加限动齿条刹车延时1.9 秒,在限动走到预定行程后,增加芯棒返回延时6 秒,在脱管机已经顺利脱棒完成后再返回。如图7 图8 所示。

图7 优化前芯棒返回示意

图8 优化后芯棒返回示意

在优化了芯棒外形和限动齿条运行参数后,脱管机脱棒失败的问题得到彻底解决,保证了生产的顺行,并为稳定质量控制奠定了基础。优化前后脱管机的扭矩曲线如图9 所示。

图9 优化后脱管机脱棒顺利扭矩曲线

2.3 碰瘪

分别对巷道和脱管后辊道进行调整。

2.3.1 巷道碰瘪

针对巷道碰瘪采取如下措施:

(1)通过提高巷道辊比例阀流量加快巷道辊下降速度,比例阀开度由30%提高到50%~80%。从而加快巷道辊的下降速度,减轻巷道辊对荒管的磕碰。

(2)更改巷道辊下降时机。在五架抛钢前将第四个巷道辊降到低位状态。第四个巷道辊下降时机取五架咬钢信号,经历延时后下降。

2.3.2 脱管后辊道碰瘪

脱管后辊道碰瘪通过三方面措施进行解决:

(1)通过增减垫片调平脱管后辊道。由于Ф488 mm 孔型是在Ф477 mm 孔型基础上设计的,属于460 机组的极限孔型。机械位置已到极限,部分脱管后辊道高度调整范围受限导致辊道高度不一致,出现管体碰瘪的问题,通过减少脱管后辊道丝杠垫片扩大脱管后辊道高度调整范围,避免出现高低不平的现象。

(2)使用样管进行验证。在开轧前调整辊道位置,并使用样管进行验证,保证辊道高度能够满足调整要求,对不平的辊道进一步调整,避免辊道高低不平。

(3)生产中加强监控和调整。在轧制过程中仔细观察荒管在脱管后辊道上的运行状态,根据运行平稳状态结合取样情况进一步调整,保证荒管在脱管后辊道上运行的过程避免磕瘪。

2.4 内结疤

由于Ф488 mm 孔型在Ф477 mm 孔型基础上开发,前所使用的的硼砂压力、硼砂量均使用Ф477 mm 孔型参数,经过不断摸索,最终确定了合理的硼砂压力和硼砂量参数,避免了内结疤缺陷的产生[3]。

3 结论

Ф473.08 mm×11.05 mm 超极限套管在初期生产中存在拉凹、脱管机脱棒困难、碰瘪、内结疤等质量缺陷,头尾切损较多,成材率偏低。

通过对造成Ф473.08 mm×11.05 mm 超极限套管成材率低的伤情进行分析和总结,以及各种改造措施的实施,大大降低了该品种的切损,最终将该规格极限套管的成材率提高了2.53%,显著的改善了该规格产品的实物质量,可更好的满足用户需求,提高公司的竞争力水平。