煤基多级孔炭纳米材料的优化制备及性能表征*

苏 婷 宋永辉 高雯雯 兰新哲 景兴鹏

(1.榆林学院化学与化工学院,陕西省低变质煤洁净利用重点实验室,719000 陕西榆林;2.西安建筑科技大学冶金工程学院,陕西省黄金与资源重点实验室,710055 西安;3.中煤科工集团西安研究院有限公司,710054 西安)

0 引 言

炭纳米材料有望成为改变材料应用领域的最佳候选者,自1991年首次报道炭纳米管,2004年发现石墨烯后[1-2],其出众的机械强度、良好的电导率和非凡的物理化学性能使其迅速成为催化剂、传感器和燃料电池等领域中的研究热点。合成炭纳米材料的前体对可行的生产技术起着至关重要的作用,大多数常规技术如将石墨和碳氢化合物用于石墨烯和CNT的合成[3-4]等使用的炭原料较为昂贵,尽管开发了很多制备工艺,但低成本且大量生产环保的炭纳米材料仍然是目前工业生产面临的主要挑战。煤是一种非均质材料,具有三维交联网络分子结构,主要由通过短链脂肪族和醚键连接而成的芳香族和氢化芳香族单元组成[5-7]。由于煤中含有纳米级晶体区域或簇sp2的碳同素异形体,因此,以煤为原料制备炭纳米材料是可行的。目前,已有许多将煤转化为多种高性能材料,如石墨、活性炭、炭纳米管、石墨烯、炭纤维、炭纳米颗粒和多孔炭材料的报道[8-15]。此外,煤炭资源的自然储量丰富,利用成本较低,使得其成为了制备纳米材料的优质炭源。

受热解技术的限制,在陕北地区粉煤转化工业中煤质资源难以实现高效提质转化利用,从而造成了极大的浪费。结合地域资源特点,本研究以低变质粉煤为原料,采用成型热解活化技术,优化制备CCNM。关于多孔材料的实验室合成和工业实施的案例有很多[16-17],炭基多孔材料的制备方法不仅影响其比表面积,而且对其结构性质、电性、物理和化学性能等均有显著的影响,制备的多级孔炭纳米材料对于成分复杂、分子尺寸分布范围较广的废水废气体系具有很好的吸附作用,但在要求材料具有发达孔隙结构的同时,还要求其具备较大的抗压强度,因此需要在这二者之间进行合理调控。

1 实验部分

1.1 实验原料

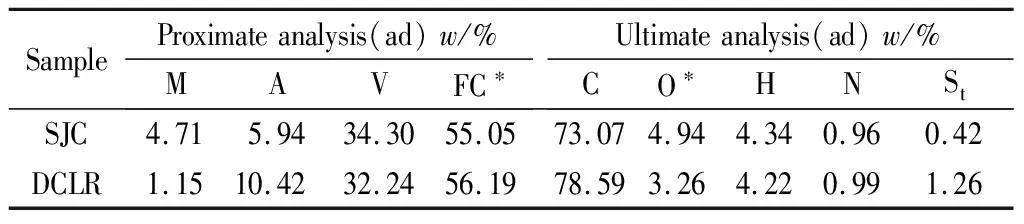

实验原料为陕西孙家岔矿区的低变质粉煤(SJC)和脱灰后的煤直接液化残渣(DCLR),经破碎、筛分后制成实验设计中所需粒径的粉末试样,干燥、密封、备用。两种原料的工业分析和元素分析结果见表1。

表1 SJC和DCLR的工业分析和元素分析

* By difference.

由表1可知,SJC属于典型的低变质煤,具有高挥发分、低水、低灰的特点。脱灰后的DCLR仍具有10.42%的灰分含量,其中的钙、镁、铝、铁等的氧化物成分在活化环节会与硝酸发生反应,进而对煤基炭纳米材料的孔隙结构产生影响。两种原料的氢含量均在4.0%以上,氢的分布会影响气相和液相热解产物的组成。

1.2 实验设计

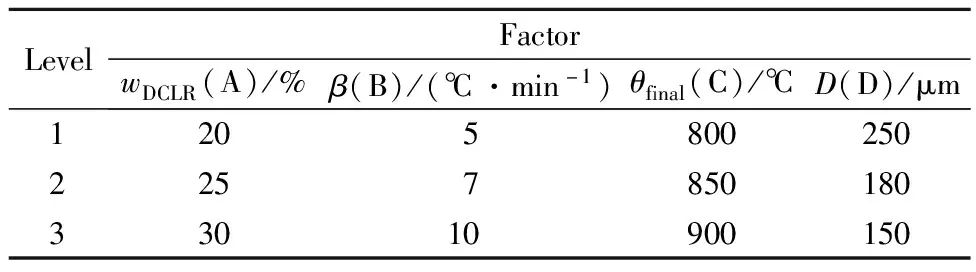

采用JMP软件设计实验方案,选取的制备过程中的变量因素为DCLR的添加量(A)、热解过程升温速率(B)、热解终温(C)和原料粒度(D),每个因素有三个水平数值(见表2)。实验的正交阵列见表3。由表3可以看出,实验组数由之前的34=81组减少至L10(34)=10组。通过响应法分析得到影响因素的显著性顺序。

表2 实验设计

表3 实验正交阵列

1.3 实验程序及测试方法

实验设备及热解流程见图1。将SJC与DCLR粉末按实验设计的质量比混合均匀,再按干料质量10%的量添加去离子水继续混合均匀,然后以8 MPa的压力在粉末压片机上保压5 min,可得尺寸为Φ30 mm×2 mm的煤基体材料,室温干燥24 h后备用。

图1 实验设备及热解流程

称取定量的煤基体材料,盛装于石英反应器中,并将反应器安放在真空管式炉内,以50 mL/min的流量通入氮气30 min,将流程中的空气排出。按实验设计方案对管式炉进行程序设定,达到热解终温后保温30 min,热解过程结束。热解气相产物经冷却干燥后收集;热解液相产物分布在三级冷却系统中,通过实验前后的质量差计算其收率;热解固体产物随炉冷却后在质量分数为40%的HNO3溶液中浸泡8 h,取出冲洗至中性,于80 ℃下干燥12 h,至此热解活化过程结束,得到CCNM。

热解收率和活化收率分别按式(1)和式(2)进行计算:

(1)

(2)

式中:yP和yA分别为材料的热解收率和活化收率;m1为煤基体原料的质量,g;m2为热解后材料前驱体的质量,g;m3为CCNM的质量,g.

采用LD -YB-2型球团电子压力试验机测定材料的抗压强度;按GB/T 7702.7-2008《煤质颗粒活性炭试验方法 碘吸附值的测定》测定碘吸附值;采用德国Carl Zeiss singma 300 SEM观察材料的表面形貌;采用D8 ADVANCEA25型X射线衍射仪(XRD,德国Bruker公司)进行物相分析;采用Autosorb-iQ型气体吸附分析仪(美国康塔)测定CCNM的孔隙结构、比表面积、总孔体积、平均孔径和孔径分布。

2 结果与讨论

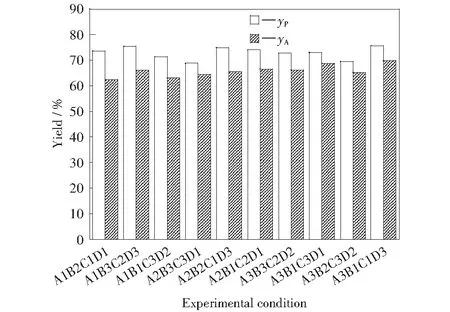

2.1 热解收率和活化收率

利用JMP设计的10组实验的热解收率和活化收率见图2。由图2可知,10组样品的热解收率为68.79%~75.68%,热解终温对热解收率的影响较大,热解终温越高,热解收率越低。SJC与DCLR的挥发分含量均在30%以上,升温过程中挥发分会逐渐析出,产生大量的热解煤气和焦油,热解终温较高时挥发分释放较为彻底,同时热解产物可能会经历二次热解,煤气收率会增加[18],热解固体产物收率会进一步减少。活化收率保持在65%左右,与热解终温没有直接的关联。酸洗活化的目的是清理热解过程生成的无机盐及部分灰分,进而清理热解过程形成的孔隙,疏通孔道。活化收率较低说明硝酸对煤基体材料的腐蚀消耗较大,孔隙的发育情况较好,但是抗压强度会降低。

图2 煤基体材料的热解收率和活化收率

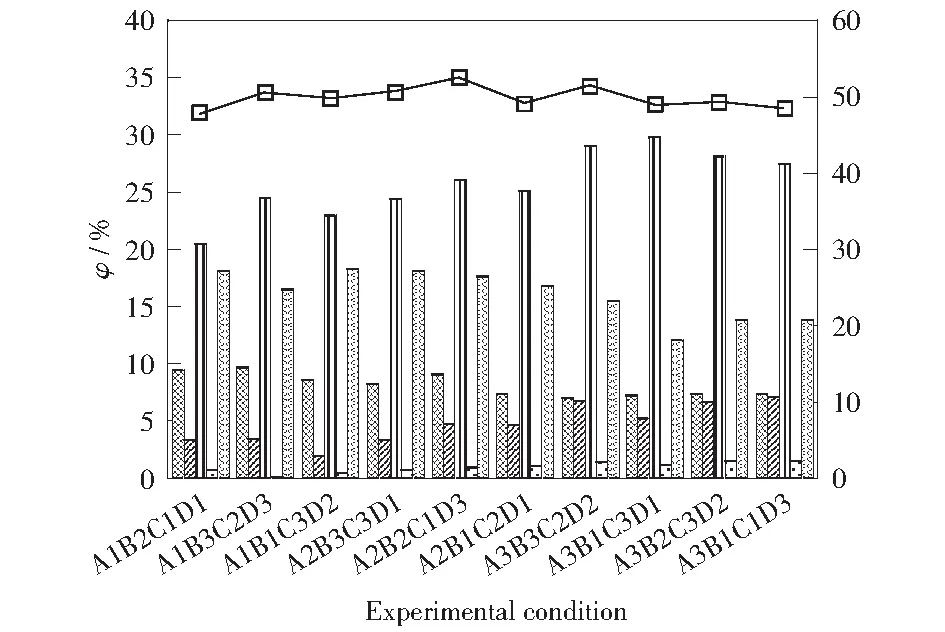

2.2 热解气

按照实验设计,10组实验热解完成后热解气的组成和含量见图3。由图3可知,热解气中H2和CH4的含量较高。由于在低温条件下,煤中的C与H2O反应以及氢化芳香结构脱氢均可产生H2,而在热解后期的高温条件下煤中有机结构发生缩聚反应也会产生H2[19],H2的产生贯穿于热解过程的各阶段,所以其含量较高。CH4的含量较高有两方面的原因:一方面,CH4的主要来源是煤中大分子结构的侧链和支链,—CH3大多在脂肪烃的侧链上,碳氢化合物中的支链与—CH3相连的C—C键键能较弱,约为251.2 kJ/mol~284.7 kJ/mol,热稳定性较差,在较低温度时脂肪烃侧链的—CH3断裂生成CH4[20];另一方面,由于DCLR与SJC之间可能存在的协同作用促进了氢自由基与甲基或亚甲基的结合,消耗部分H2而生成更多的CH4。热解气组分中含量较高的三种气体CO,H2和CH4组成的有效气体,可用于后续转化利用。各组实验有效气体的含量差异较小,其中A2B2C1D3条件下有效气体的含量最高,达52.58%。

图3 热解气的组成和含量

2.3 JMP分析

2.3.1 方差分析和效应检验

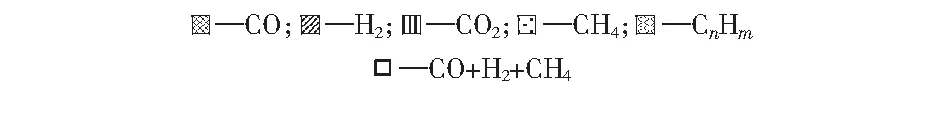

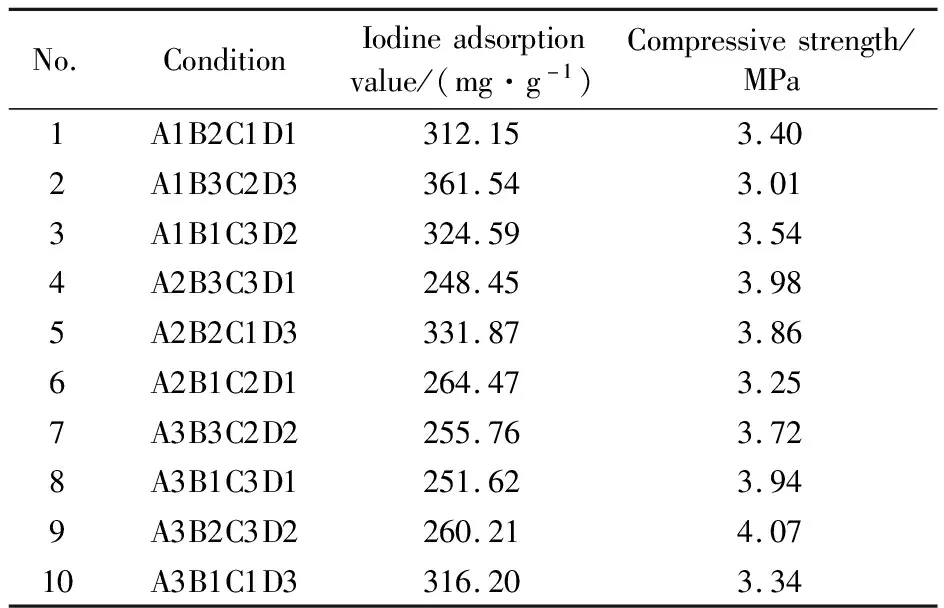

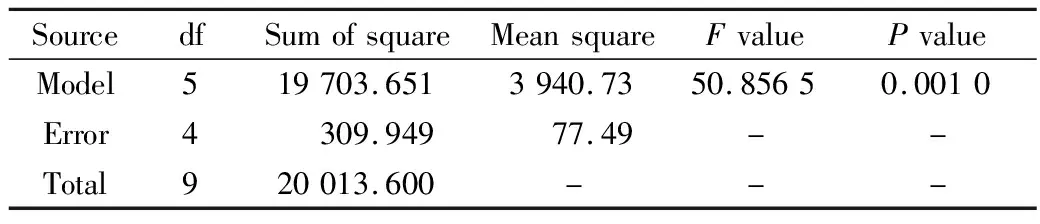

对CCNM进行碘吸附值和抗压强度的检测,结果见表4。

采用逐步回归法对表4中的结果进行拟合,10个观测值的响应均值为295.2 mg/g,拟合结果见表5。

表4 不同条件下CCNM的碘吸附值和抗压强度

表5 逐步回归模型方差分析(R2=0.984 5)

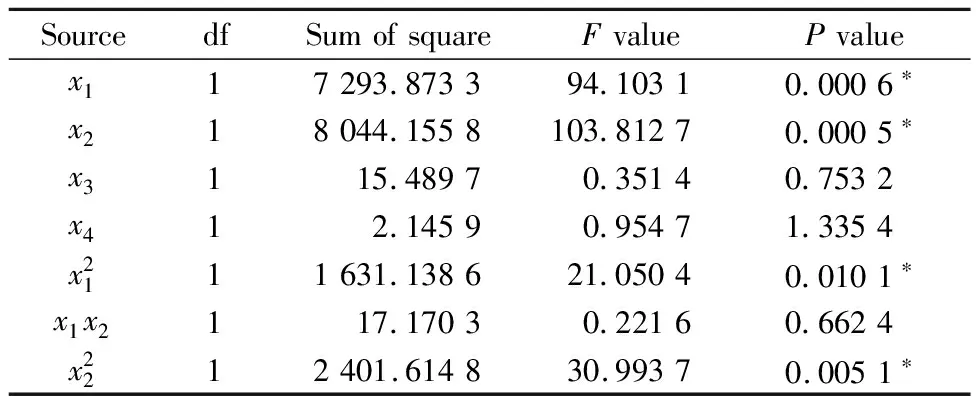

模型拟合系数R2为0.984 5,显著性检验得到的P值为0.001 0,远小于0.05的显著区间,说明逐步回归模型拟合良好。显著性检验结果见表6。

表6 逐步回归模型的显著性检验

Note:x1=(wDCLR-0.25)/0.05;x2=(β-850)/50;x3=(θfinal-7)/3;x4=(D-180)/50.

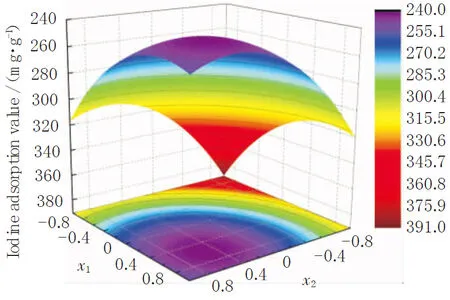

由表6可知,x1的P值为0.000 6,x2的P值为0.000 5,表明DCLR加入量和热解终温均为热解活化制备CCNM过程中的显著性影响因素,且热解终温的显著性程度要大于DCLR加入量的显著性程度。DCLR加入量的二次方和热解终温的二次方对CCNM碘吸附值的影响也较大,表明这两个因素的影响方式并非线性关系。升温速率和原料粒度不属于显著性影响因素,这是因为升温速率5 ℃/min~10 ℃/min范围属于慢速热解过程,物料在此区间有足够的时间得到良好的温度传导,整体受热较为均匀,所以升温速率的影响较小。原料粒度对CCNM碘吸附值的影响较小,各因素的显著性影响顺序为CABD。热解终温主要影响热解产物的分布,进而影响材料孔隙结构的发育,较低的温度不利于有机物的彻底分解和挥发,降低了热解过程的造孔效率,所以在制备过程中热解终温作为最显著性影响因素存在。除了SJC含有较多的挥发分,DCLR中也含有大量的沥青烯、前沥青烯和重质油等物质,热解后分布在不同的热解产物中,所以DCLR不仅发挥黏结作用,而且对于材料孔隙结构的形成也具有重要的影响。采用JMP软件中的曲面响应模型分析DCLR加入量和热解终温这二者的交互影响关系,结果见图4。

图4 曲面响应模型下x1x2的交互作用

由图4可知,在热解终温和DCLR加入量取值适宜的情况下,CCNM的碘吸附值的最高理论值可达391.0 mg/g,相比于最高碘吸附值361.54 mg/g(见表4)提高了7.53%,提升幅度较小,表明微孔的数量增加较少,优化的工艺条件对于2 nm以上孔隙结构的发展具有促进作用。

2.3.2 优化预测和验证

根据曲面响应模型分析各因素之间的影响关系,给出CCNM的碘吸附值的预测表达式为:

(3)

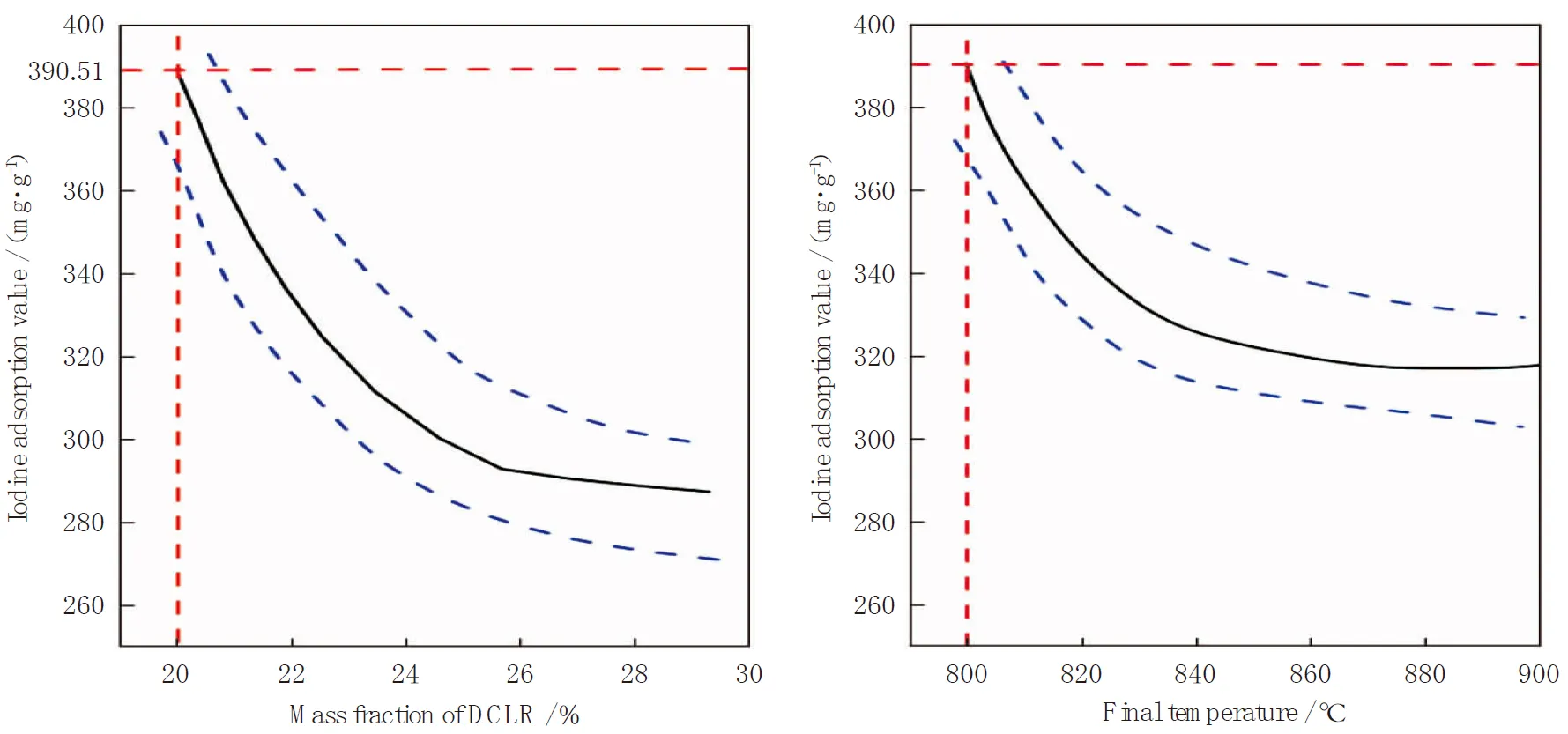

将各影响因素对应的数值代入式(3)可计算出CCNM的碘吸附值,也可从模型的预测刻画图(见图5)中找到最高碘吸附值对应的各因素值,确定最佳工艺参数的组合。

由图5可知,A1B3C1D2为最佳工艺条件,碘吸附值的预测值为390.51 mg/g。选择10 ℃/min的升温速率,原料粒度为180 μm,对模型预测值进行实验验证,3组平行实验的碘吸附值测试结果分别为395.70 mg/g,390.14 mg/g和398.22 mg/g,平均值为394.69 mg/g,与预测值接近,表明模型选择合理,优化效果较好。在最佳工艺条件下制备的CCNM的抗压强度可达4.12 MPa。

图5 曲面响应模型的预测刻画图

2.4 最优CCNM的性能表征

2.4.1 扫描电镜(SEM)分析

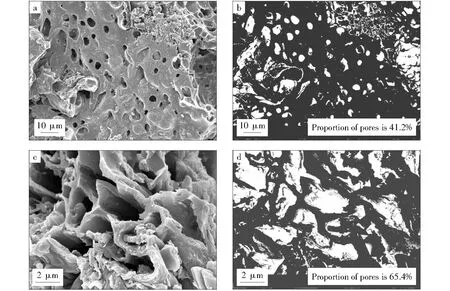

最优CCNM的SEM照片见图6a和图6c,采用IPP图像处理软件对SEM照片进行二值化处理(见图6b和图6d)以便于统计材料表面形貌中孔隙所占比例,进而反映材料孔隙的发育程度。

由图6a和图6c可以看出,最优CCNM表面呈现出大量的孔隙结构。根据图6b和图6d的统计结果,在500倍和50 000倍下孔隙所占比例均较大,表明材料的孔隙结构发育较好。在特定的热解活化条件下,热解气体的挥发速率及挥发量会促进孔隙结构的生成,热解形成的基本的孔隙结构经过硝酸的侵蚀完成二次发育,进一步促进了孔结构的生成。样品的孔隙率较高,碘吸附值有所提升,由于微孔率的增加对于碘吸附值的提升具有较大的贡献,而碘吸附值提高幅度为7.53%,推断CCNM中微孔的数量没有得到大幅提升,较多的孔隙结构可能集中在中孔和大孔之间。材料中存在多级孔径的孔隙结构,对于复杂体系的吸附具有良好的兼容性,可用于分子直径范围处于较大区间的液相或气相混合物的无害化处理过程。

图6 最优CCNM的SEM照片

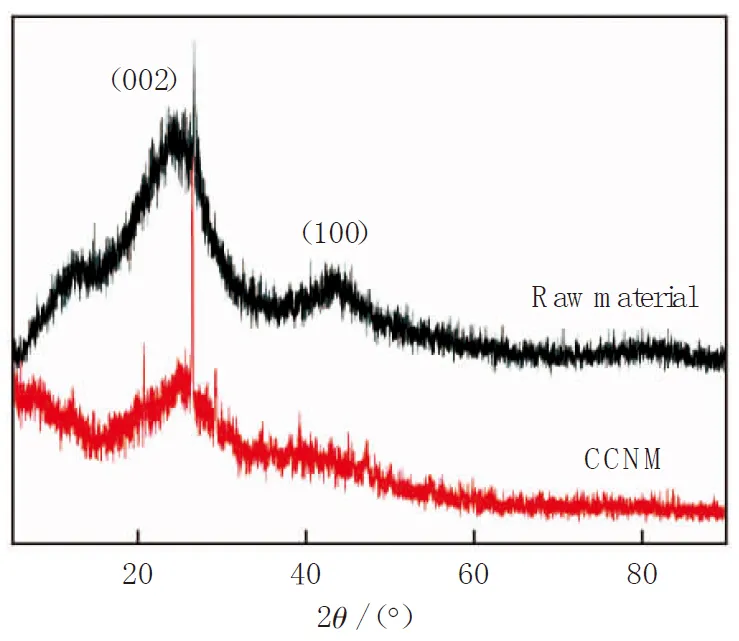

2.4.2 微晶结构(XRD)分析

原料及最优CCNM的XRD谱见图7。

由图7可以看出,原料和最优CCNM均在 26°和 44°左右出现了石墨结构的特征衍射峰(002)和(100),(002)衍射峰反映的是芳香核中芳香层片的平行定向程度,(100)衍射峰反映的是芳香层片的大小,煤基材料微晶结构特征主要通过这两个衍射峰来表征。热解活化后的CCNM在这两个位置的峰值强度有所削弱,尤其是(100)峰很不明显,表明热解活化使得材料的微晶结构发生较大变化,随着热解活化程度的加深,原料的微晶结构排列趋于杂乱无序化,石墨化程度较低。通过微晶结构的分析可知,CCNM的制备过程造成了材料晶区结构的缺陷,热解活化产物会破坏其原始的芳香碳片层,挥发物的逸出使得材料基体产生更多的孔隙结构。

图7 原料及最优CCNM的XRD谱

2.4.3 比表面积(BET)及孔径分布

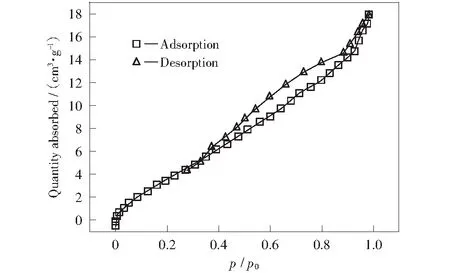

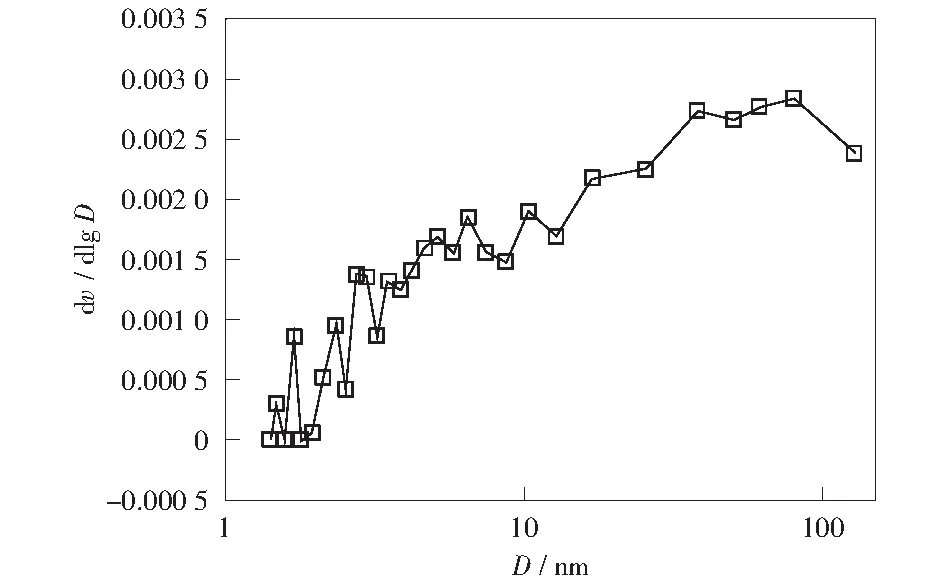

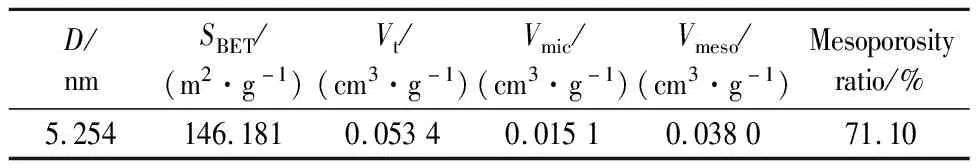

对CCNM进行氮气等温吸附-脱附测试,吸附-脱附等温曲线见图8。煤基材料的孔径分布见图9。根据BET模型计算的CCNM的比表面积及孔隙结构参数见表7。

图8 CCNM的N2等温吸附-脱附曲线

由图8可知,在p/p0接近于0时吸附容量较小,表明材料中微孔含量较少。吸附-脱附曲线尾部有上扬趋势,表明其含有大孔结构。脱附曲线与吸附曲线不重合,存在迟滞回线,表明主体的吸附过程主要由中孔完成。由图9可知,材料的孔径分布范

图9 CCNM的孔径分布

表7 CCNM的比表面积及孔结构参数

围为1.5 nm~100 nm,2 nm以下的孔较少,2 nm~50 nm区间的中孔较多,50 nm以上的孔分布也较多,材料存在多级孔径结构。由表7可知,材料的总孔容为0.053 4 cm3/g,比表面积为146.181 m2/g,中孔率为71.10%,在优化条件下制备的CCNM属于多级孔结构的炭纳米材料。

3 结 论

1)CCNM孔隙结构的形成与制备条件密切相关。制备CCNM的最佳工艺条件是DCLR添加量为20%,热解升温速率为10 ℃/min,热解终温为800 ℃,原料粒度为180 μm。

2)四个因素对CCNM孔隙生成的影响顺序由强到弱依次为热解终温、DCLR添加量、升温速率、原料粒度。热解终温决定了煤料的热分解程度,进而影响造孔效果,是整个制备过程的关键性环节。DCLR由于自身的物质组成特点,具有黏结和提供挥发分的双重作用,影响作用较大。热解速率及原料粒度在实验所选取的范围内影响较小,煤料在慢速热解过程中的热解收率差别较小。

3)最佳条件下制备的CCNM表面呈现出大量的孔隙结构,经IPP图像处理软件统计,在高倍率下其表面的孔隙占比达65.2%,孔隙结构丰富,碘吸附值有所提升。微晶结构在(002)和(100)晶面的衍射峰相比于原料的衍射峰,强度均被削弱,表明热解活化过程造成了材料晶区结构的缺陷,会破坏其原始的芳香碳片层,增加结构的杂乱无序化,降低石墨化程度,挥发物的逸出使得材料基体产生更多的孔隙结构。

4)优化条件下制备的CCNM的碘吸附值为398.22 mg/g,抗压强度为4.12 MPa,比表面积为146.181 m2/g,总孔容为0.053 4 cm3/g,中孔率为71.10%,平均孔径为5.254 nm。材料中存在一定数量的大孔结构,孔径分布范围为1.5 nm~100 nm,存在多级孔径的孔隙结构,这对于复杂体系的吸附具有良好的兼容性,可用于分子直径范围处于较大区间的液相或气相混合物的无害化处理过程。