电动物流车蓄电池支架优化设计

姚雨涵,张胜兰

(湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

蓄电池支架连接蓄电池与车架横梁,起到保护蓄电池的作用,是电动物流车整车系统中的重要部件之一,因此蓄电池支架的新型设计在电动物流车上的运用显得尤为重要。传统的物流车蓄电池支架结构单一、质量较大、制造成本较高,很难同时满足结构的刚度、强度性能要求和轻量化设计要求[1]。拓扑优化作为创新性设计方法,为设计者提供新颖的拓扑结构,同时有效解决了产品性能要求与轻量化设计难以兼顾的难题[2]。郭维清等[3]通过拓扑优化使汽车蓄电池支架的一阶模态提升,并实现轻量化。何庆稀等[4]以MVP 汽车蓄电池支架为研究对象,关注支架结构开裂处在各工况下的应力分布,提出合理改进拓扑方案。杨献学等[5]计算得到摆臂支架在车辆满载等工况下的受力,采用以结构加权应变能最小为优化目标的拓扑优化,实现了结构一体化铸造的目标。张兰春等[6]采用折衷规划法定义目标函数,悬置支架多目标拓扑优化效果良好。文献[3-6]中的支架结构优化均采用拓扑优化方法,面临多工况问题,多采取各工况逐一分析,导致分析数据繁杂冗长,处理数据耗时较长。文中通过研究某电动物流车的蓄电池支架在典型多工况的组合权重比问题,采用加速度加载方式展开“包裹面”优化,在实现轻量化的同时提高支架结构力学性能,保障蓄电池的牢靠安装,进而提高汽车行驶的可靠性和安全性。

1 蓄电池支架有限元模型建立

1.1 建立有限元模型

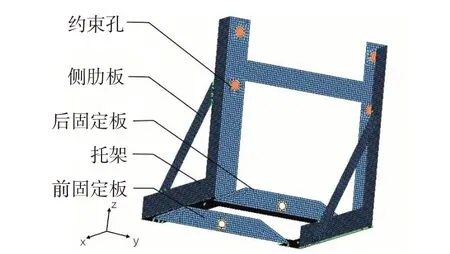

蓄电池支架选用型材焊件,与车架通过螺栓连接,由托架、后护板、侧肋板、固定板、固定架和固定挂钩组成。利用前处理软件HyperMesh 建立了蓄电池支架优化前的有限元模型,如图1所示。模型采用壳单元划分,网格为3 mm×3 mm,单元数共计11 881 个,单元总计节点数为12 632,采用rbe2 刚性连接。蓄电池支架的材料为Q235A 钢,材料属性如表1所示。

图1 蓄电池支架原始有限元模型

表1 蓄电池支架材料属性

1.2 建立工况载荷和约束

电动物流车在静止或怠速工况下,蓄电池支架受到蓄电池的重力G作用;制动工况下,受到G和车身全局坐标系下x方向上的惯性力F1作用;转向工况下,受到G和全局坐标系下y方向上的侧向力F2作用;弯道制动工况下,受到G、F1和F2作用。

建立工况常采用施加力的加载方式,经过计算并与施加加速度的加载方式对比,对比结果显示前者结果是基于理想化的理论状态,对间接受力部位考虑不周,而后者更贴近实际工况,能提高优化结果的准确性。重力加速度的施加参考图1 所示坐标系,加速度向量定义为

式中:g 为重力加速度,取值9 800 mm·s-2;向量x,y,z对应x,y,z方向的加载情况。后护板上的4 个螺栓孔固定在车架横梁上,通过rbe2 刚性连接施加约束,利用OptiStruct求解。

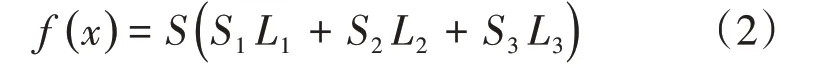

为得到准确的结构性能结果,同时考虑多种工况载荷影响,构建多工况优化数学模型,将多工况转化为单一综合工况,工程中通常采用线性加权的方法[7]。当不同工况的求解值数量级差异较大时,使用简单线性加权的方法处理可能会出现“载荷病态”,导致无法获得综合工况下的最优解。根据电动物流车在中国典型城市道路工况行驶特点,结合上述3种基本工况运动学分析分配权重,创建线性组合工况。静态负载叠加组合向量的数学模型为

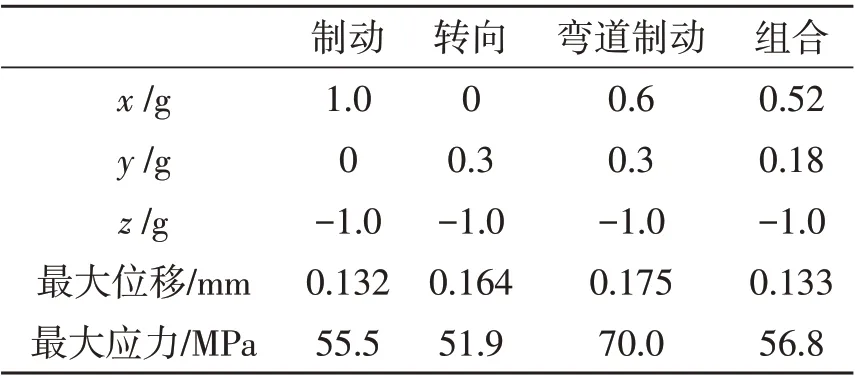

式中:S为比例因子,取值为1;S1、S2、S3分别为制动、转向、弯道工况的权重,依次取值为0.4、0.4、0.2;L1、L2、L3分别为制动、转向、弯道工况的载荷。各工况的加载情况和分析结果如表2所示。

表2 不同工况下加载情况和分析结果

一般静载下,考虑到加工精度和工作环境等变化因素,塑性材料安全系数一般为1.5~2.0,蓄电池支架在组合工况下得到最大应力为56.8 MPa,安全系数为4.14,满足安全系数规定,强度性能符合设计要求。在组合工况下的最大位移为0.133 mm,受到弯道制动工况因素的影响,最大位移分布不均,主要出现在支架前固定板左侧与侧肋板连接部位。因此,在不增重的前提下,通过改变支架结构,减少变形,提高刚度性能是具有一定工程价值的。

2 蓄电池支架的优化分析

2.1 拓扑优化

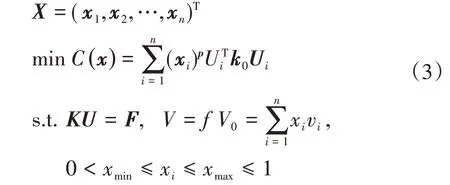

在原始模型静力分析后,针对其刚度不足的问题,对蓄电池支架进行拓扑优化。此类拓扑优化通常采用变密度法[8]。以材料的相对密度xi(i=1,2,…,n)为拓扑设计变量,为提高结构刚度,以结构柔度最小化为优化目标,同时考虑质量和体积的约束,拓扑优化的数学模型可表示为

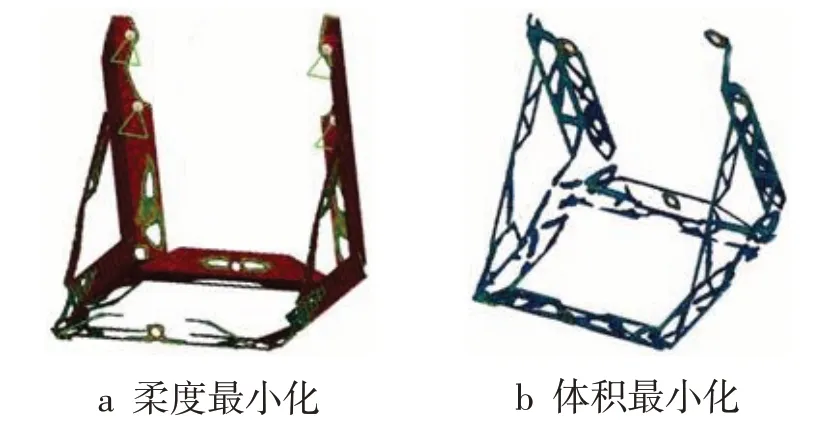

式中:X为设计变量向量;f为体积分数;vi为单位体积;xi为单元相对密度矢量;C为对应柔度值;F为载荷矢量;U为位移矢量;k0为初始单元刚度矩阵;K为结构总刚度矩阵;Ui为单位位移列向量;p为惩罚因子;V0为原始体积;V为拓扑优化后的体积;xmin为相对密度下限;xmax为相对密度上限。在原有限元模型上分别进行以柔度最小化和以体积最小化为目标的拓扑优化,其拓扑结果如图2所示。

在以柔度最小化为目标的拓扑优化中,约束为支架的质量,变量为单元密度。其优化结果虽然大幅减重,但是最大位移出现在托架前端,位移增大,不满足优化要求,且材料减重分布不均匀,导致加工制造困难。在以体积最小化为目标的拓扑优化中,约束支架的最大位移,间接约束其刚度,变量为单元密度。优化结果显示最大位移有所减小,但最大应力有所增加。得到图2a 桁架式结构,不满足工艺和成本的要求。

图2 原始有限元模型拓扑优化结果

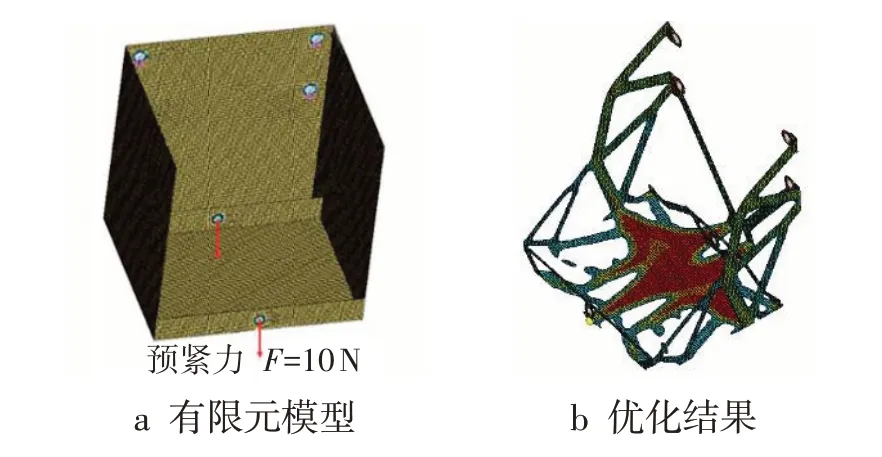

由于原始模型可优化区域较小,在原始模型上优化,可能得不到最优解。文中提出一种“包裹面”的拓扑优化方法,在不改变蓄电池支架安装等功能前提下,对可设计区域进行填充以及部分扩大。优化目标为柔度最小化,约束为包裹面的质量。将原蓄电池支架的结构用面包裹起来,结构上不改变蓄电池支架的主要尺寸,考虑到支架的固定方式以及蓄电池的安装,在包裹面上增加固定板。由于固定板的两孔为螺栓连接,考虑螺栓预紧力的影响,在固定板挂钩的两孔处施加大小为10 N,方向为-z的预紧力。包裹面有限元模型如图3a所示,拓扑优化结果如图3b所示,拓扑优化材料分布质量较好,由于施加了预紧力,固定板的结构完整保留。

图3“包裹面”拓扑优化

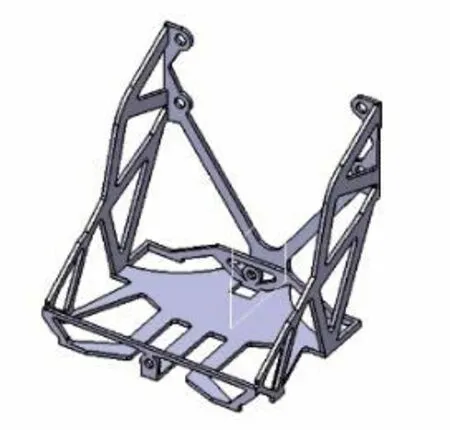

2.2 二次设计及尺寸优化

参考图3b 的材料分布与结构特点,对蓄电池支架结构进行二次设计。考虑到蓄电池支架上安装蓄电池的空间需求以及加工制造约束,保留了必要的螺栓连接部分,添加了一定数量的板筋结构以增强结构局部强度。此外,考虑到工艺的可实施性和结构互换性要求,对支架结构进行了对称设计。优化后模型的工程化模型如图4所示。

图4 优化后模型的工程化模型

与原始模型结构相比,优化后的新型支架结构与横梁连接部位采用“X”型结构,结构稳定,抗压强。新模型占用纵梁的纵向距离减小,解决了现有蓄电池支架因占用纵梁的纵向距离长而导致的纵梁的纵向变形距离减小、纵梁受碰撞变形时蓄电池易挤压邻近部件的问题。蓄电池安装后不会发生滑动,可有效保护和防止蓄电池遭受外来碰撞,避免了由于滑动造成电池使用性能变差的问题,延长蓄电池的使用寿命。对其进行静力分析,在组合工况下,最大位移由0.133 mm 降至0.054 mm,刚度增强,拓扑优化后的蓄电池支架性能满足设计要求,且存在较大的轻量化设计空间。

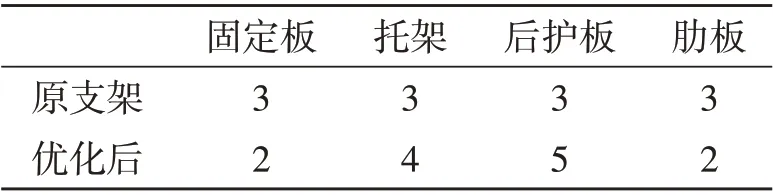

在此基础上选择板厚作为设计变量,进行尺寸优化。计算得到板件的最后迭代厚度,作为实际厚度减少量的参考,而实际减少板厚时,综合考虑参考值和工程中钣金件的实际工艺水平,板厚尺寸优化结果如表3 所示。优化后的蓄电池支架质量为1.77 kg,比原支架的2.5 kg 降低了0.73 kg,减重比例达到29.2%,轻量化效果明显。

表3 尺寸优化前后厚度对比 mm

2.3 整体优化前后性能对比分析

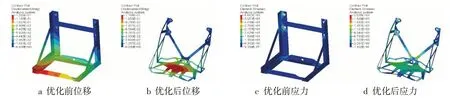

通过仿真计算得到组合工况下蓄电池支架优化前后位移云图和应力云图如图5 a~5 b所示。从图5a~5b可知,优化后结构的最大位移位于托架底部,改善了原支架结构的应力分布情况,避免了应力集中等问题并提升了刚度性能。从图5 c~5 d可知,在相同载荷工况下,优化支架的应力高于原支架,说明随着材料的减少,优化支架的强度有所降低,支架在弯道制动工况下受到的VonMises应力最大,支架的最大VonMises 应力值为88.1 MPa,低于所应用材料Q235AQ 的屈服应力极限235 MPa,支架应力满足要求。4种工况下蓄电池支架整体优化前后的性能对比如表4所示。优化后的蓄电池支架结构刚度提高了10.5%,满足设计要求,同时质量降低了29.2%,实现了蓄电池支架的轻量化目标。

图5 蓄电池支架优化前后应力

表4 蓄电池支架整体优化前后各工况最大位移和最大应力对比

3 结论

1)采用变密度法对蓄电池支架展开,以结构应变能最小为优化目标,以结构位移、体积分数、应力和加工工艺为约束的拓扑优化,建立工程化模型。

2)优化后的蓄电池支架结构在3 种基本工况及组合工况下皆符合其刚度、强度性能要求,同时解决了轻量化问题。其中刚度提高了10.5%,质量减轻了29.2%。

3)利用“包裹面”重塑模型,并在施加加速度的组合工况下进行拓扑优化分析的新思路,可以打破传统优化设计思想上的局限性。

4)基于CAE 的结构优化技术与CAD 建模技术的灵活交互应用,可以减少产品设计开发周期、降低分析和设计成本。