某车型仪表板横梁模态分析与优化

叶勤,夏卫群,贺桥利,廖赞学

(东风汽车公司 技术中心,湖北 武汉430058)

仪表板横梁是仪表板总成重要组合部件,转向管柱、方向盘总成和安全气囊等重要环境件都安装在横梁上,因此横梁在设计过程中需要考虑足够的刚性和模态。文中在设计过程中采用CAE分析指导仪表板横梁设计改善,在考虑重量和成本控制的前提下,分析改善横梁的模态,探索提升横梁一阶固有频率的可行方法。

1 仪表板横梁模型

1.1 振动性能要求

汽车发动机怠速时方向盘抖动影响汽车驾驶舒适性,方向盘怠速抖动通常是由于方向盘总成固有频率与发动机怠速频率重叠导致发生共振。大量工程实践检验得到方向盘与转向管柱的一阶固有频率大于50 Hz[1],当转向管柱和方向盘自身固有频率难以继续提高时,而转向管柱和方向盘都安装在仪表板横梁上,因此提升仪表板横梁的一阶固有频率是解决共振的一种途径。

发动机振动频率与转速有关:

式中:f为点火频率,Hz;n为发动机转速,r·min-1;i为气缸数;τ为冲程系数,四冲程为2,二冲程为1。

某车配置四缸四冲程发动机,发动机怠速转速为750±50 r·min-1,开启空调时发动机怠速转速为850±50 r·min-1,由此可知发动机怠速转速为700~900 r·min-1;怠速频率为23.3~30 Hz。为了避免共振,频率间隔3 Hz,因此仪表板横梁与方向盘管柱总成的一阶固有频率需大于33 Hz,在考虑横梁搭载仪表板和其他环境件后,仪表板横梁总成的一阶固有频率大约下降5%,因此在设计仪表板横梁时设定一阶固有频率大约为35 Hz。

1.2 横梁CAE分析模型

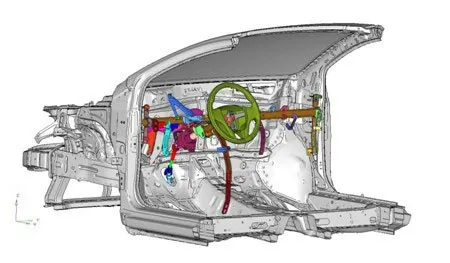

仪表板横梁为等直径直管,充分考虑空调、转向管柱、安全气囊、风道等相关环境件的安装和间隙。横梁总成搭载转向管柱、方向盘总成、驾驶侧安全气囊、组合开关、点火锁等环境件,共52 3046个网格单元。有限元分析过程中,截取白车身部分模型,对模型的边缘处进行全约束,使CAE分析尽量模拟实际装车环境(图1)。

图1 仪表板横梁CAE分析模型

2 仪表板横梁CAE分析优化

对仪表板横梁和转向管柱总成进行第1 轮CAE模态分析,结果如图2所示。第1轮CAE分析横梁总成一阶模态固有频率为31.1 Hz,二阶模态固有频率为35.4 Hz,不满足要求,需要继续加强横梁和车身对横梁的固定支架。

图2 第1轮CAE分析

图3 第1轮结构优化

根据第1 轮数据分析结果,对横梁进行优化(图3a),由于一阶段模态是方向盘上下振动,因此需要优化横梁垂直方向的刚性:加强横梁自身垂直方向刚性;加强横梁总成在垂直方向上固定结构的刚性。具体措施如下:1)增加垂直支架和主梁料厚,由1.2 mm增加到1.5 mm;2)增加横梁垂直方向上固定点的刚性,即在上部横梁与白车身固定点处、白车身上增加1 个加强板用于加强固定点刚性;3)增加横梁垂直支架下固定点,由1 个螺栓改为2个螺栓固定(图3b)。

图4 第2轮CAE分析

将优化后横梁数据进行第2 轮CAE 分析(图4):横梁与转向柱方向盘总成一阶模态固有频率由31.1 Hz 提高到34 Hz,改善明显,因此改善一阶模态需要提升转向柱上下振动的支持刚性,改善横梁垂直方向支架和增加与白车身固定点安装刚性的改善方向是正确的,但还需要继续优化使得一阶模态逼近35Hz;二阶模态固有频率为37.6Hz。

为了提升总成一阶模态,需要继续增强转向管柱安装结构刚性,如图5 所示,修改转向管柱上固定支架加强板,料厚由1.2 mm 增加到1.5 mm,将管柱上部固定点下安装支架的加强筋延长到下部U向支架处;同时增加转向管柱下固定点U型支架料厚,由2.5mm增加到3.2mm。

图5 第2轮横梁结构优化

图6 第3轮CAE分析横梁一阶模态

将第2轮优化后的横梁再次进行CAE分析,横梁一阶模态固有频率由34Hz提升到34.4Hz(图6),逼近目标值35 Hz。考虑到继续改善增加横梁质量但是模态提升值变化不大,因此确定横梁总成模态固有频率为34.4Hz,基本满足要求。

3 试验验证

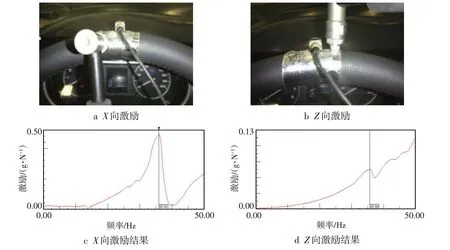

根据汽车整车及总成模态试验方法,采用锤击法对试制样车进行试验,方向盘转向管柱和仪表板总成安装在整车上,在方向盘12点位置分别进行Z向和X向激励试验见图7 a~7 b,结果见图7 c~7 d。Z向激励试验中一阶模态固有频率为35.91 Hz、二阶模态未激发出来,如图7 d 所示。方向盘转向管柱与仪表板横梁总成系统频率响应测试结果均高于目标值35Hz,满足要求。

图7 方向盘12点位置激励试验及试验结果

4 结论

文中首先分析方向盘和转向管柱自身的模态,在保证方向盘自身模态满足要求的情况下考虑加强横梁总成和车身安装结构。通过CAE 分析,方向盘、转向管柱、仪表板横梁和白车身安装总成一阶模态通常是上下振动,因此改善横梁垂直支架和垂直方向的固定点刚性是正确的优化方向,通过试验验证,文中横梁的优化方案满足设计要求。