发动机可变气门正时系统冷试检测研究

□ 赖明聪 □ 张风顺

上汽通用五菱汽车股份有限公司 广西柳州 545007

1 可变气门正时系统工作原理

可变气门正时作为提高发动机动力性、经济性,降低排放的一项重要技术,已经应用于国内外多款汽车的发动机上。目前,大多数汽油发动机制造厂已采用发动机冷试检测代替热试检测,因此,如何在冷试时准确检测可变气门正时系统,使测试后的发动机能够安全投入市场,成为需要重点关注的问题。

可变气门正时系统根据发动机运行时不同的转速、负荷,调整进、排气量和气门开启、关闭时刻,即气门重叠角,使进入的空气量最佳,从而提高燃烧效率,同时使发动机满足既定的动力性、经济性要求,以及排放法规[1]。笔者主要研究两种电磁式可变气门正时系统的工作原理、检测原理和方法。

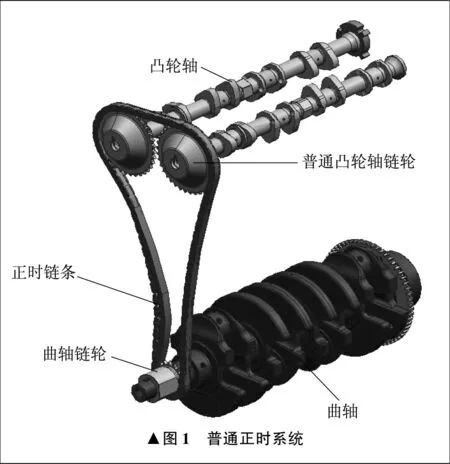

发动机正时系统的作用是确保曲柄连杆机构运动与配气机构运动间的关系,使气门开启或关闭时刻与曲轴转角相对应[2]。

采用普通正时系统,发动机的曲轴链轮通过正时链条带动凸轮轴链轮转动。由于凸轮链轮与凸轮轴是刚性连接[3],不能相对转动,因此凸轮轴的相位无法改变。普通正时系统如图1所示。

采用可变气门正时系统,将凸轮轴链轮设计为由可相对转动的两部分零件——转子和定子组成。凸轮轴链轮作为定子与正时链条相啮合,即与曲轴相对固定,凸轮轴则与转子固定连接。定子与转子组合装配在一起,可以实现凸轮轴相对于凸轮轴链轮进行转动的目的,从而实现可变相位。可变气门正时系统如图2所示。

电磁式可变气门正时系统可以分为油压驱动式和扭力辅助式两种驱动形式[4]。油压驱动式采用机油压力驱动,并采用标准机油控制阀,相位调节速度与机油压力有关,油压越高,相位调节速度越快,最大相位调节角为70°。油压驱动式的优势在于结构简单、成本低,但是对机油的消耗量较大,机油泵产生的摩擦功会增大,因此会产生附加损失。扭力辅助式采用机油压力和凸轮轴扭矩来驱动,由于机油泵功率较小,因此附

加的功率损失也较小,凸轮轴上只需要单油道为相位器供油。相比油压驱动式,扭力辅助式具有更快的相位调节速度,在高温、低温、低速时性能更好,且对整车厂而言,发动机油道设计更简单。

笔者以油压驱动式为例,介绍可变气门正时系统的工作原理。可变气门正时系统包括相位执行器和相位控制器[5],分别如图3、图4所示。广义而言,可变气门正时系统还包括传感器和油道。可变气门正时系统的工作原理是通过控制与凸轮轴相连的可变气门正时总成转子两侧的机油流量,使转子相对于与正时链轮相连的定子发生旋转,从而实现相位调节。

根据发动机运行工况,当需要改变相位时,整车计算机控制系统解算出发动机在各工况下所需要的气门正时,根据位于曲轴和凸轮轴处的传感器信号,计算出转子和定子的相对位置,然后对凸轮轴位置机油控制阀进行通电,使阀门开启,油底壳的机油经发动机内腔油道最终流向凸轮轴链轮。在机油压力的驱动作用下,凸轮轴链轮中的转子锁止销被解锁,机油进入凸轮轴链轮内,定子与转子之间分隔为两个油腔。通过控制两个油腔的机油量,来实现转子与定子之间的相对转动,从而实现凸轮轴相位的改变,最终满足气门正时目标值要求。当相位改变完成后,通过液压锁销控制,使转子和定子被锁死,保持中立位置。同时通过机油控制阀通电时间的长短,来控制阀门的行程及开启时间,达到所需要改变的相位角[6]。

2 冷试检测条件

可变气门正时系统冷试检测指在发动机高速运转阶段,通过监控凸轮轴的相位变化来识别发动机的油道、零件配合、正时系统、可变角度、时间等是否正常,进而判断可变气门正时系统是否存在装配缺陷或零部件缺陷[7]。

冷试检测条件如下:

(1) 检测时通过外部伺服电机驱动发动机旋转,通过内部或外接传感器探测发动机曲轴、凸轮轴的位置,对接方式有台架对接插头自动对接和人工线束对接两种[8];

(2) 检测时转速一般设置为冷试过程中的最高转速,机油压力已充分建立,凸轮轴及其它相关转动部件已充分润滑,可以比较准确地测量出可变气门正时作用下凸轮轴转动的响应速度[9],此外,由于检测需要采集的数据长度较长,为200个发动机冲程,因此高转速可以显著缩短测试节拍;

(3) 当发动机稳定在高转速阶段运转时,以第一油缸压缩上止点为基准,对发动机凸轮轴相位信号进行数据采集,采集方式为外部时钟数字触发采集,编码器每转一圈产生4 096或8 192个脉冲,采集长度为多个发动机冲程。

3 冷试检测原理

可变气门正时冷试检测曲线如图5所示,数据采集系统在采集200个发动机冲程凸轮相位信号的过程中,发动机控制模块会对机油控制阀进行两次控制。第一次是发送占空比为持续增大或一次性100%的脉宽调制信号,使机油控制阀开启到最大,以最大机油量通过可变气门正时系统驱动凸轮轴转动,测试可变气门正时系统的响应速度。凸轮轴转动到最大角度位置后,机油控制阀控制信号保持一段时间,测试凸轮轴转到最大角度位置时相位的稳定性。第二次是发动机控制模块发送占空比为0的脉宽调制信号,使机油控制阀完全关闭,可变气门正时系统不启动,凸轮轴自动返回原位,测试返回过程中的响应速度。

4 案例分析

基于某汽油发动机工厂冷试台架,将冷试工艺线束连接至发动机曲轴位置传感器、凸轮轴位置传感器、机油控制阀后,使发动机在冷试台架上进行测试。

伺服电机驱动发动机稳定旋转于最高转速2 000 r/min时,机油在发动机油道内高速流动。此时,冷试台架通过机油控制阀线束接头为机油控制阀提供12 V电压。机油控制阀开启,在凸轮轴罩盖油道内流动的机油通过机油控制阀流入凸轮轴前轴承盖油道、凸轮轴油道,并流入凸轮轴链轮。凸轮轴链轮锁止销在油压驱动作用下解锁,机油进入凸轮轴链轮内转子与定子之间的分隔油腔,使转子与定子发生相对转动。

某台合格发动机的进气侧可变气门正时冷试检测曲线如图6所示,体现了可变气门正时系统从开启至关闭的连续运行状态。机油控制阀在冷试台架提供的电压作用下打开,凸轮轴在链轮油压驱动作用下开始转动,并在较短时间内转到相位最大角度位置,即完成最大相位改变。根据零件的设计要求,转动角度约为60°。该相位持续一段时间后,对机油控制阀进行断电,凸轮轴在一段时间后返回到原位置。

检测主要评定内容包括:① 可变气门正时开启起始角度;② 可变气门正时开启结束角度;③ 可变气门正时开启角度差;④ 可变气门正时开启响应时间;⑤ 可变气门正时开启响应速度;⑥ 可变气门正时关闭起始角度;⑦ 可变气门正时关闭结束角度;⑧ 可变气门正时关闭角度差;⑨ 可变气门正时关闭响应时间;⑩ 可变气门正时关闭响应速度;可变气门正时开启角度跨度。若检测或计算结果不满足上述评定内容中的任何一项,则判定发动机可变气门正时系统工作不正常,发动机需要进行返工。

某发动机工厂投产新款发动机初期,在可变气门正时冷试检测时出现较多检测不合格,检测曲线如图7所示。

图7显示排气侧可变气门正时已经完成了一次打开、关闭的过程,而进气侧可变气门正时曲线是一条直线,完全没有打开,导致检测不合格。

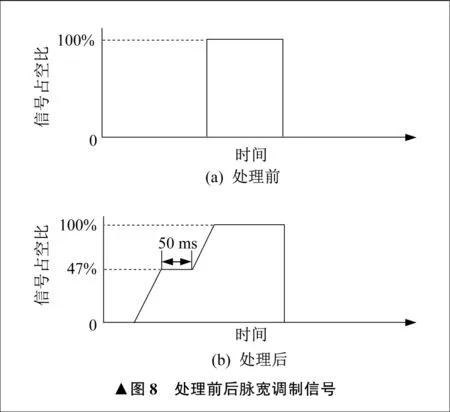

现场检查冷试设备及发动机相关零件,均无异常。不合格的发动机重新检测后,可变气门正时都能打开,符号测试要求,为合格。检查发现,新款发动机采用的是扭力辅助式可变气门正时系统,而该发动机工厂之前生产的都是采用油压驱动式可变气门正时系统,冷试检测时,油压驱动式可变气门正时系统通过发送占空比为一次性100%的脉宽调制信号,使机油控制阀开启到最大。这种机油控制阀开启方式适用于油压驱动式可变气门正时系统,不适用于扭力辅助式可变气门正时系统,发送占空比为一次性100%的脉宽调制信号会使机油控制阀很快开启至最大,导致凸轮轴链轮内的转子运转过快,产生冲击,使锁销和锁销孔内罩板产生摩擦及卡滞,从而导致锁销不能正确解锁,最终导致可变气门正时无法打开。

为了解决这一问题,对发送脉宽调制信号的方法进行优化,采用冷试检测发送占空比为持续增大的脉宽调制信号,必要时增加短暂停顿,约50 ms,使机油控制阀间歇式打开,避免可变气门正时凸轮轴链轮内部的转子运转过快问题,从而解决锁销与锁销孔内罩板产生摩擦的问题,消除卡滞现象,并最终保证在冷试检测时可变气门正时能够正确开启。处理前后脉宽调制信号如图8所示。由此可见,不同的可变气门正时系统,在冷试检测时需要选择不同的测试方法,这样才能保证正确检测发动机可变气门正时系统是否存在装配缺陷或零部件缺陷。

5 常见问题分析

可变气门正时系统冷试检测中出现的主要问题如下:① 可变气门正时响应速度慢,即在检测时间内,进气侧或排气侧凸轮轴相位零改变,或改变角度达不到设计要求;② 可变气门正时响应速度正常,但开启时间相对迟缓,最终在检测时间内达不到设计要求变化角度。

对以上问题进行分析。

(1) 油道不通。按照发动机内部机油流通路径,任何一处油道堵塞或机油控制阀无法正常开启,机油均不能正常流入凸轮轴链轮,因此相位无改变或改变角度较小。可通过拆机观察机油流通情况,检查是否存在铁屑或毛刺,并进行清洁,或更换怀疑存在问题的零部件进行验证[10]。

(2) 机油泄漏。按照装配关系,若凸轮轴链轮与凸轮轴之间、机油控制阀与凸轮轴罩盖之间任何一处零件尺寸配合不佳,均会造成机油泄漏,导致相位无改变或改变角度较小。可通过拆机检测相关零部件尺寸或更换相关零部件进行验证。

(3) 凸轮轴链轮卡滞。凸轮轴链轮内部生锈或因加工、装配原因,引起转子与定子之间不能或较难相对转动,将导致相位无改变或改变角度较小。可通过拆解凸轮轴链轮,检查是否存在生锈,是否可手动旋转转子,或更换凸轮轴链轮进行验证。

(4) 凸轮轴链轮螺栓卡滞。对于扭力辅助式可变气门正时系统而言,凸轮轴链轮螺栓是机油控制阀的一部分,凸轮轴链轮螺栓内部有杂质或因加工、装配原因无法开启、关闭油道,将导致相位无改变或改变角度较小。可通过拆解凸轮轴链轮螺栓检查是否存在杂质,是否可手动开启或关闭油道开关,或更换凸轮轴链轮螺栓进行验证。

(5) 其它问题。包括正时系统装配不正确、凸轮轴和曲轴相位自身存在错误、工艺线束问题、发动机传感器问题、测试传感器问题、冷试台架后台数据处理器问题等,可通过逐一更换相关线束或零部件进行验证。

6 结束语

可变气门正时系统是提高发动机动力性、经济性,降低排放的重要手段。影响可变气门正时系统工作的因素较多,在发动机设计和零件加工时需要充分保证各相关零件的尺寸及配合精度。冷试检测作为大多数发动机产品下线前的一道关键检测工序,需进行周期性的发动机缺陷验证,并不断优化、完善检测工艺和参数。对于可变气门正时冷试检测,需要根据相应问题和故障有针对性地进行解决,以保证发动机生产线生产的产品零缺陷。