镍在顺丁橡胶中的作用和影响

杨青洪 何显儒

(1.西南石油大学材料科学与工程学院,四川 成都610500;2.中国石油四川石油有限责任公司,四川 成都611930)

1 催化剂体系

我国的镍系催化剂是一个四组份催化剂:

A组份:环烷酸镍,环烷酸镍是主催化剂,是催化剂活性中心,在催化聚合反应时起定向作用。

B 组份:三异丁基铝[Al(iC4H9)3],三异丁基铝用作是将环烷酸镍中的镍还原降低镍的价态,并且使镍烷基化。

C组份:三氟化硼乙醚络合物[BF3·(C2H5)2O],三氟化硼乙醚络合物的作用是提供与活性中心形成配位体的氟。

D组份:微量水,微量水加强了配位体的电负性作用,使活性中心形成地更容易。

2 活性中心的形成

当前比较统一的认识是三异丁基铝将高价态的镍离子(Ni2+)还原成低价镍离子(Ni1+)甚至镍单质,溶液中单独存在的低价镍和镍单质没有活性,只有与丁二烯行程π络合物再与铝剂和硼剂反应生成含氟的烷基铝才形成活性中心,在一定的温度下具有聚合活性,使丁二烯发生聚合反应得到高顺式1,4 聚丁二烯。第四组分微量水有利于低价态镍的生成和镍与含氟的烷基铝中的氟配位,进一步加强配位体电负性作用,提高聚合活性。

3 环烷酸镍的配比和作用

AL/Ni 比在镍催化体系中,三异丁基铝的作用是将二价镍还原到低价态,一价或零价才显示聚合活性,由于零价镍极易堆积为金属镍,金属镍没有聚合活性。Al/Ni 比小于1时,镍不能全部还原成低价镍,造成镍浪费;随Al 用量的增加,Al/Ni 比加大,开始时聚合活性增加,当AL/Ni 比大于4 时,聚合活性反而下降,聚合物的相对分子质量升高,凝胶生成量增加。这是由于过剩的Al 在聚合体系中与B 相撞,发生反应,消耗了B 影响聚合活性,同时Al与B的反应产物能促进凝胶生成。在无杂质消耗Al的情况下,当AL/Ni=1~2时,Al即可把Ni2+还原成Ni+或Ni0。在实际生产中我们遇到镍突然减少而反应突然加强门尼升高但是转化率降低的情况,当时的AL/Ni从3.2突然升高到5,从前面可以看出当AL/Ni从3.2升高到5这个过程是跨过了4这个临界点,AL/Ni 从3.2升高到4的时候反应活性是显著增加的,相当于我们平时的时候提铝的操作,AL/Ni 从4 升高到5 的时候前面已经叙述了聚合活性是开始下降,但是这个下降速度从反应变强可以看出是没有前面AL/Ni 从3.2 升高到4 升高的多;并且AL/Ni从4升高到5的过程从前面叙述可以看出聚合物的相对分子质量是呈现出升高趋势的,所以我们在操作的时候为了使门尼年度控制在一定的范围内就需要提高硼剂的用量来降低门尼。在提高硼剂都还不能达到预期效果的时候我们又采取降低铝剂和提高微量水的方法来控制门尼粘度,这样就使我们的催化剂配比完全打乱了,整个聚合反应失衡。我们就看到总体转化率下降了,而首釜的转化率却是升高的。

我们通过反应机理来继续观察,聚合反应分为3个步骤(也有说4个步骤的,需要算上链的转移),分别为链的引发,链的增长,链的终止。

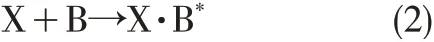

①链引发反应可用下式表示:

X代表催化剂,B代表丁二烯单体;X·B*就代表活性中心。

②链的增长用下式表示:

以上公式中(B)n就是有n 个丁二烯分子连接起来并且仍具有反应活性的长链分子。

③链的终止用下式表示:

以上公式中Y表示单体、催化剂、杂质、溶剂。不论哪一种方式的链终止,最终生成的聚丁二烯都是没有反应活性的高分子长链。

从上面的反应机理可以看出在链的终止的过程中活性中心会从增长链上脱落来终止链的增长,或者活性中心遇到单体、催化剂、溶剂或杂质后,活性中心发生转移,使原有的增长链终止。一般正常的配方是AL/丁=0.3×10-3、Ni/丁=0.8×10-4、B/丁=0.9×10-3,但是配方是AL/丁=0.3×10-3、Ni/丁=0.6×10-4、B/丁=1.4×10-3的催化剂配方情况下,三氟化硼乙醚络合物是过量的,其中一部分被三异丁基铝消耗。而环烷酸镍的量很少被三异丁基铝还原过头,只有少量的低价镍离子能够形成活性中心。由于活性中心少,所以可以在一个活性中心上进行链增长的丁二烯分子就比正常情况下多,生成的聚丁二烯分子量就相对较大,门尼值高。整个过程在聚合首釜反应时和正常配方时候差别不是很大,但是在二号釜和三号釜分子量增长的变慢,由于没有更多的活性中心来进行反应所以整体的转化率就较正常情况下低。从而造成首釜转化率变化不大,而整体转化率降低。前面我们说是首釜转化率升高而不是这里的转化率变化不大,那是因为首釜转化率的算法是和催化剂配方进料温度有关的。在计算首釜转化率的时候催化剂配方低,进料温度低都会是计算出的首釜转化率升高。前面看出AL/Ni=5的时候,整个聚合反应活性是增加的,所以要调节进料温度来控制首釜的温度,从而计算出来的首釜转化率是升高的;这是一种误导。

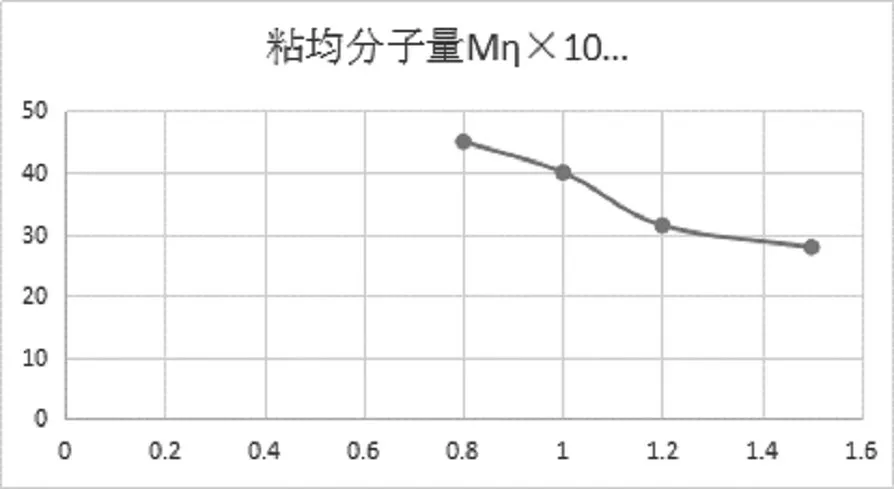

由表1 和图1,可以看出,从聚合物分子量和催化剂就浓度的关系我们也可以看出固定聚合温度和聚合时间,催化剂各组份配比不变,改变环烷酸镍的总浓度,分子量将随环烷酸镍浓度下降而上升。就相当于随着环烷酸镍用量的减少分子量反而开始上升。

表1 环烷酸镍对分子量的影响统计表

图1 环烷酸镍对分子量的影响统计图

4 结语

在整个聚合反应过程中环烷酸镍的作用主要是作为生成活性中心的主要成分,在聚合反应中得影响没有三异丁基铝、三氟化硼乙醚络合物和微量水那么明显,主要影响聚合活性和分子量大小(我们的指标为门尼)。从上面可以看出虽然环烷酸镍没有其他组分对反应影响那么明显,所以在出现大的波动是造成我们操作上的不顺手,按照正常时候的经验方法来调节聚合反应是不可取的,需要稳定各个催化剂组分之间的配比,不要造成催化剂配比紊乱,反应失衡。