一种新型H13钢力学性能分析

陈亦楠,沈寅峰,李 训,潘 迪

(江苏大学,江苏 镇江 212013)

H13(4Cr5MoSiV1)钢,在较高温度下具有良好的强度、硬度、耐磨性、抗冷热疲劳性能[1-3]。目前H13钢仍有热强度不足的问题(600℃以上),导致了使用局限性。国内外研究普遍认为其热强度不足是由于回火时析出富Cr的M7C3型碳化物热稳定性低,高温下易聚集长大[6]。可通过合金成分优化和相应的热处理工艺解决。

1 实验材料及方法

1.1 实验材料

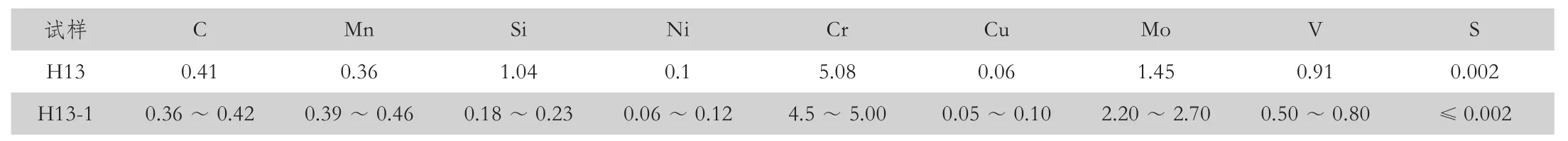

采用真空熔炼+电渣重溶的H13、H13-1钢,交货状态为退火态。(表 1)

1.2 实验方法

850℃×30min,750℃×2h球化退火预处理,使原始组织均匀化,消除网状或者粗大碳化物颗粒,减少淬火应力。切成10mm×10mm×8mm的试块分别加热至1000℃、1020℃、1040℃、1060℃、1080℃,保温20min油淬。淬火后分别在600℃、620℃、640℃、660℃进行二次回火1h后随炉冷却。用光学显微镜和扫描电镜观察微观组织,用X射线衍射进行物相分析,用洛氏硬度计、电子万能试验机、金属摆锤试验机测定力学性能[4,5]。

2 实验结果及分析

2.1 淬火温度对两种实验钢的组织和硬度的影响

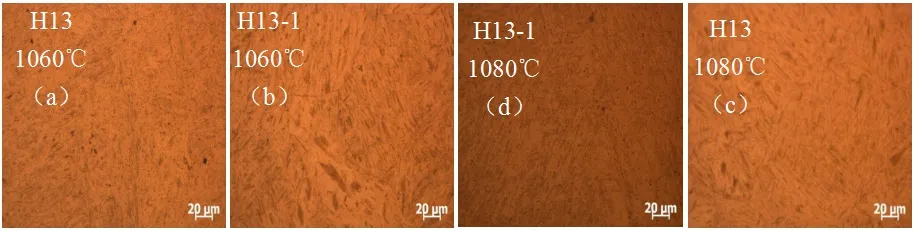

(图1)H13钢在1040℃时,H13-1钢在1060℃时硬度最高。因为随着淬火温度升高,碳化物溶解于基体,奥氏体含碳量增加。(图2c,图2d)1080℃淬火时,碳化物基本完全溶于基体,奥氏体中的碳含量最高,使淬火后马氏体的碳含量随之增加。当碳含量低于0.4%时,马氏体中的碳含量越高,固溶强化作用越显著,马氏体硬度和强度也就越高。故随着淬火温度增加,合金组织更均匀,偏析系数降低,硬度、强度增加。

图1 两种实验钢硬度-淬火温度曲线

图2 H13和H13-1实验钢1060℃、1080℃淬火温度的显微组织(a)H13钢1060℃ ;(b)H13-1钢1060℃ ;(c)H13钢1080℃ ;(d)H13-1钢1080℃

观察显微组织发现1000℃淬火时两种实验钢马氏体组织均不明显,存在大量隐晶马氏体。因为当淬火温度较低时,原子扩散速率较低,碳原子偏聚,奥氏体晶粒较小,易产生隐晶马氏体。1060℃淬火时,H13-1钢中的大颗粒碳化物基本溶解,碳化物数量减少,而H13钢中仍有较多碳化物。1080℃淬火时,(图2c,图2d)两种实验钢马氏体组织较之前均变大,片状马氏体和板条马氏体共存。表明由于淬火温度较高,合金元素扩散速率快,碳化物充分溶解,奥氏体晶粒长大速率快,马氏体组织随之变大。

(图1)H13-1钢的硬度达到顶峰后下降,因为合金在较高温淬火时,奥氏体中的含碳量及合金元素的含量较高,奥氏体较稳定,使Ms点和Mf点降低。实验钢在淬火时,Mf点的温度低于室温,使马氏体组织未充分转化,残留奥氏体的量增加且晶粒较粗大,淬火后晶粒粗大导致硬度降低。(图2a,图2b)1060℃淬火,合金组织均匀,细小碳化物弥散分布在基体上可强化合金,有较高硬度和较好的耐磨性。同样H13钢硬度达到最高后下降也是由此。综上两种实验钢淬火温度选1040℃、1060℃都较适宜。

2.2 回火温度对显微组织及其硬度影响

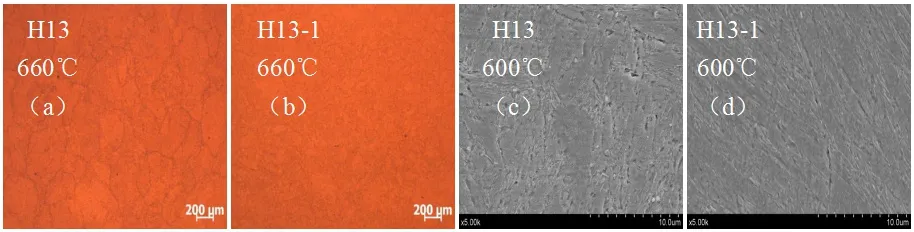

1040℃淬火时,随着回火温度的提高两种实验钢的晶粒都在长大。(图3a,图3b)H13-1钢晶粒更小,因为其含Si元素较少,降低Si元素可以细化奥氏体晶粒提高回火稳定性,回火时晶粒组织更稳定,更细小。1060℃淬火时,(图4)H13-1钢硬度低于H13钢,因为H13-1钢中回火马氏体基本完全分解,大部分转化为回火索氏体。

图3 H13钢和H13-1钢不同回火温度的显微组织和扫描组织(a)H13钢660℃回火显微组织;(b)H13-1钢660℃回火显微组织;(c)H13钢600℃回火扫描组织;(d)H13-1钢600℃回火扫描组织

观察显微组织发现随着回火温度升高,回火马氏体分解为回火索氏体,残余奥氏体分解。两种实验钢析出碳化物数量增加,导致基体中碳元素和合金元素减少,硬度随之下降。660℃回火时,(图3b)H13-1钢碳化物析出较多,尤其是晶界处,大颗粒碳化物可达到1um,对析出物进行EDS和XRD分析,主要是Cr、Mo、Mn、V的M2C3型碳化物。600℃时析出的主要是含Cr的碳化物。600℃回火时H13-1钢的硬度较高,主要因为H13-1钢中Mo元素含量较高,Mo是较强的碳化物形成元素,含Mo的碳化物稳定不易长大,使晶粒细化可提高回火稳定性,阻碍马氏体的分解回复,减少合金元素的析出,故硬度较高。相同的回火温度下,(图3c,3d)H13钢中的马氏体分解程度低,回火马氏体组织明显,而H13-1钢中已基本转变为回火索氏体,因为H13钢中含有较高的Si元素,Si可缓解马氏体分解。

1040℃淬火时奥氏体晶粒较小,塑性韧性较好,且回火组织为索氏体,基体碳化物析出分布均匀,基体中合金元素含量较高,具有较好的强度和韧性。故最终选择1040℃×20min/油淬+640℃×1h二次回火。

2.3 两种实验钢力学性能对比

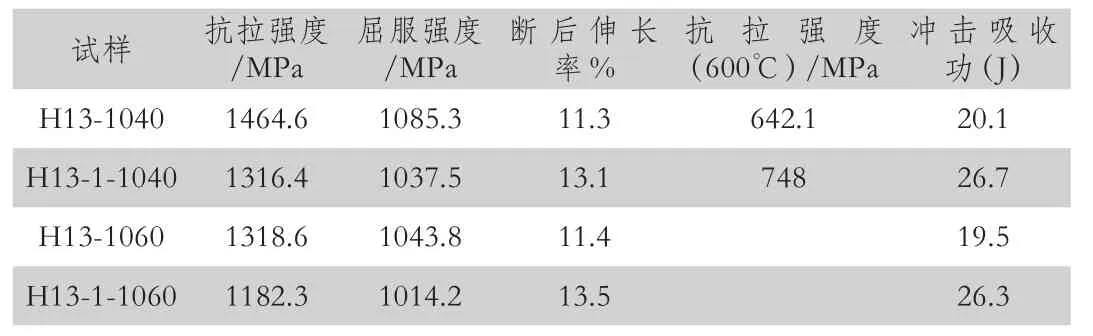

对1060℃和1040℃×20min/油淬+640℃×1h二次回火处理后的实验钢进行力学实验。(表2)H13钢的常温拉伸强度高于H13-1钢,但断后伸长率较低,说明H13-1钢的强度较H13钢低,韧性较好。600℃工作时,H13-1钢的高温抗拉强度远高于H13钢,有较好的强度、热强性、抗热疲劳性能。

表2 实验钢在640℃回火后的力学性能

观察拉伸后断口,不同淬火温度下两种实验钢均为韧性断裂,H13-1钢缩颈更明显。通常拉伸时引起的应变硬化越大,缩颈的倾向越小。不同淬火温度下,两种实验钢断口均较干净且存在一定量的韧窝和第二相粒子掉落留下的凹坑。经EDS分析,发现第二相粒子主要为Cr的碳化物。杂质及第二相粒子与基体的结合力较弱,当受外拉应力作用时,这些部位最易产生微裂纹,随着拉应力增大,裂纹长大直到断裂。相同热处理后,H13-1钢的韧窝较H13钢多,韧窝小且较深,表明其颈缩倾向更大,且H13钢断口有明显撕裂棱,说明H13-1钢的韧性较H13钢要好,有更好的拉伸性能。

观察冲断试样,两种实验钢均被冲断,断口均无明显的缩颈现象,说明断裂前的塑性变形程度小,塑性较差。H13钢有局部延性韧窝断口,断面起伏较大,韧窝较大且浅,而H13-1钢断口较为平整。(表2)H13-1钢的冲击吸收能量比H13钢大,说明H13-1钢的冲击韧性要优于H13钢。两种实验钢在1040℃淬火温度下,冲击韧性均高于1060℃淬火,故选用1040℃淬火更佳。

3 结论

①淬火温度越高,溶解的合金碳化物越多,熔入基体的合金和碳提高了实验钢的硬度。相同淬火温度下,H13-1钢的晶粒尺寸远小于H13钢。回火时H13-1实验钢中马氏体的分解程度要大于H13钢。②H13-1钢的高温拉伸和冲击性都要优于H13钢。H13-1钢的高温性能较好,室温拉伸强度较小。啥分析两种实验钢淬火、回火组织的和硬度及力学性能,确定两种实验钢最佳的热处理工艺均为:1040℃×20min/油淬+640℃×1h二次回火。

表1 实验钢中各元素的含量(质量分数%)