高炉冶炼炼铁技术工艺及应用分析

李 伟

(福建省雄伟安全技术咨询有限责任公司,福建 泉州 362012)

随着我国钢铁产业以及重工业的不断发展,炼铁成为了当前钢铁产业发展中的一个重要工作之一。通过高炉炼铁技术,不仅能够提高冶炼质量,同时能够提高炼铁的整体产出量和效率。因此,在具体使用高炉冶炼炼铁技术的过程中,首先要确保高炉冶炼铁每一环节按照工艺标准进行,同时,在确保产出量下,也要避免对环境产生污染。因此,本文重点探讨了高炉冶炼炼铁技术工艺的具体应用。通过该技术的运用,实现将该技术投入到钢铁产业的发展之中,为钢铁行业的未来发展奠定坚实基础。

1 简单分析高炉冶铁炼铁技术

(1)高炉结构介绍。通过高炉炼铁能够实现提高钢铁的产出量,确保冶炼的质量和安全。在高炉炼铁的过程中,常见的设备之一为高炉。高炉结构的外形多为圆柱形,且通常设有不同的出风口、排气口以及炼铁出口。在冶炼的过程中,首先对高炉内部进行铁原料的输送,通过高炉内部进行大量的工艺加工,实现从炼铁的出口排出一定量的铁。通常,在炼铁的过程中需要在较高的温度下进行,因此,高炉结构内部的温度相对较高。在高炉炼铁的过程中,还需要引入其他的辅助设备,辅助高炉设备进行炼铁操作。在高温高火下,高炉内部铁矿石在高温下被破坏其而分子结构,同时借助还原剂生成铁,最后将铁进行分离。在冶炼的过程中会出现铁碎渣,此时,需要将铁碎渣通过排出口进行排除[1]。

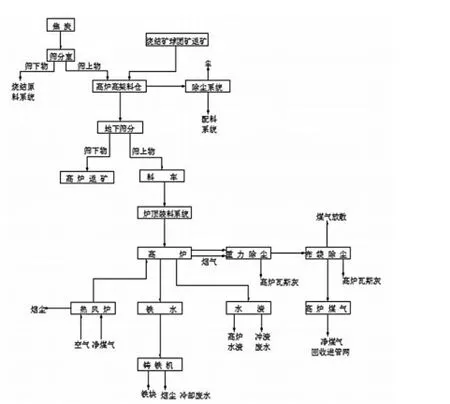

图1 高炉炼铁技术流程图

(2)高炉炼铁的工艺流程。运用高炉冶炼的炼铁工艺技术需要通过炼铁工艺流程才能够确保炼铁作业的顺利进行。通常来讲,高炉炼铁的工艺流程分为四个组成部分。首先,在高炉冶炼的过程中,需要在高炉内部输送铁原料,其次,是将原料装进高炉设备中,接着,需要对高炉内部进行相应的通风工作,最后,对高炉炼铁后产生的废渣进行排除,同时对产生的煤气进行排除。在高炉冶炼的工艺流程开展的过程中,许多企业往往注重钢铁的炼出,忽略了最后需要对排出的煤气开展净化工作。通过对煤气的净化,能够降低对空气的污染,确保炼铁工作中的安全和环保性能。因此,企业在炼铁的过程中需要注重煤气净化工作的开展,以期实现高炉炼铁工作的顺利进行。在具体的高炉冶炼工艺流程中,首先,需要将高炉冶炼所需的原料投入至高炉中,在高温高火下,生铁原料在氧化剂的催化下冶炼成铁。在投入原料时,需要根据高炉设备的储存料多少确定进料数量。在进料的过程中,需要了解高炉设备的大小参数以及高炉的容量,针对原料的投放量进行精确计算,以确保调整好投放量,使冶炼工程能够达到工艺标准。通过控制原料投放量,也能够降低原料的成本。其次,需要对铁原材料进行安装。在安装的过程中,利用大量的钢铁原材料实现提高钢铁冶炼的工艺质量。而在送风的过程中,需要为高炉内部的冶炼作业提供大量的氧气,通过氧气还原铁确保冶炼工作的顺利进行。送风工作的开展需要借助热风机的使用,通过热风机对钢铁内部设备源源不断的输送氧气。最后一步需要对排除的煤气进行净化作业,通过该步骤能够对排出的有害物质进行处理,也能够提高铁冶炼的整体安全。

(3)高炉炼铁探究目标。高炉冶炼工作的开展,不仅能够提高冶炼铁的质量,同时能够确保冶炼铁的数量。但目前,我国在高炉冶炼炼铁技术的应用过程中仍存在着问题,例如在具体的高炉冶炼技术应用过程中,出现了对环境产生影响和污染,同时无法确保冶炼铁的数量,导致出现了大量消耗原材料的问题。因此,在后续的高炉冶炼作业开展过程中,需要通过减少大量原材料以提高钢铁产业的整体产量,实现我国工业的发展。在未来的高炉冶炼工作开展目标中,仍要避免炼铁工作对环境造成污染,实现高铁产业发展的可持续性,对如何减少能源的消耗,避免资源出现短缺予以相应解决,实现加强我国钢铁产业的整体发展。

2 高炉冶炼炼铁技术工艺的应用研究

(1)应用热压含碳球团。在进行高炉冶炼炼铁的过程中,所需的铁能源消耗相对较大,因此,需要尽量减少能源消耗,同时需要确保一定量的铁产出。在高炉冶炼的过程中,通过应用热压含碳球团能确保实现减少能源消耗,达到节能状态。热压含碳球团的应用,能够在高炉设备内部加强矿物质的化学反应,提高铁的产出量,实现最大限度的能源利用与产出。当热压含碳球团的含量到31%时,能够扩大铁含量的产出,在热压含碳球团的应用过程中,需要在高炉的设备内部进行预热,确保高炉设备的内部温度达到钢铁冶炼的要求。在预热的过程中,高炉设备内部的矿物质元素不断进行氧化还原,通过应用热压含碳球团对高炉设备中的矿粉进行预热搅拌,以最大限度实现矿物质能源的利用。

(2)炉内顶压、含氧量的控制。若想提高高炉冶炼炼铁的整体水平,降低对空气的污染,则需要尽可能运用较少的原料提炼出数量较多的钢料。在具体的作业开展中,首先需要确保炉内的顶压得到一定控制,避免由于产生较大压力以及高温高压对炉内的顶压失去控制,从而对高炉炼铁工艺产生影响。因此,在高炉炉顶的抗压控制过程中,首先要确保炉顶顶压压力承受限度在控制范围内,在冶炼过程中,对高炉内部尽可能施加一定程度的压力,不仅能够有利于钢铁的产出,同时能够避免炉内顶压承受过多压力而使冶炼作业失去控制。除此之外,在压力增加过程中,还需要确保高炉设备的内部气体有秩序的进行流动,避免对最后一步的煤气净化工作产生影响。而在此之中,当高炉内部的煤气和粉矿物质融合和接触时间越长,冶炼产量也就会越多,在这个过程中仅对高炉冶炼炉顶压力进行控制相对来讲比不足性较大,还需要对炉内的氧气以及气体流动进行控制。因此,在高炉冶炼作业的开展过程中,若冶炼设备内部的氧气不足,可能无法通过氧气还原大量高炉内部的生铁,导致产出铁含量较低,在铁燃烧不充分的情况下也会产生大量的有毒气体,对后续的煤气净化工作产生影响,同时降低冶炼工作的效率和质量。为此,确保氧气的持续输送能够确保冶炼工作的顺利开展,避免产生大量的有害气体,提高了后续的净化工作工作效率[2]。

(3)保持高风温。在高炉炼铁的过程中,高炉设备内部的供应热相对较低,高炉设备内部产生化学反应较为缓慢,影响冶炼工作的正常开展。通常来讲,高炉设备内部需要控制风温在1000℃左右,若需要进行超量的钢铁冶炼,而则需要确保风温在1240℃左右。但目前,我国的风温温度控制相较于发达国家的工业冶炼温度较低。因此若想要保持高温,就需要运用热风炉提高高炉设备的内部温度。热风炉的应用不仅能够提高高炉设备的内部温度,同时能够提高钢铁的产量产出。热风炉的应用消耗能源较大,通常来讲,在使用热风炉的过程中,多数的钢铁冶炼首选是顶燃式热风炉,该型号热风炉能够提高大量的氧气,同时将高炉内部的冶炼温度提升至1340℃,确保氧气与铁的完全反应。

(4)炉身结瘤的形成原因和解决方法。在高炉冶炼的过程中,由于冶炼会产生大量的有害气体以及杂质,高炉的炉壁及炉身可能会产生结瘤,而导致结瘤出现的原因可能是由于炉内的温度不够高,多数钢铁在冶炼的过程中无法在氧气还原下形成生铁,在这种情况下就会在高炉的炉壁及炉身产生结瘤。因此,需要对炉壁及炉身的结瘤采用相应的控制措施。通常来讲,若在高炉设备的炉壁及炉身产生结瘤,就需要提高炉内的温度,确保炉内气体能够还原炉内的生铁,提高铁的产量及质量,在确保炉内温度受到控制后,可以在一定范围内实现提高冶炼的产量。

(5)焦炭燃烧。通常来讲,铁在燃烧过程中,需要确保高炉内部的温度控制在1800℃~1900℃之间,在此温度下,铁可以更好的进行氧化还原反应。通过装料系统不断向高炉设备内部输送焦炭,以确保高炉内部的温度处于一个相对平稳的状态。在冶炼过程中,一旦焦炭要达到风口时,风口的高温会使焦炭产生化学反应,同时生成二氧化碳,实现大量的热量释放。在二氧化碳数量持续增多的过程中,由于缺乏氧气进行化学反应,使二氧化碳在大量热量情况下形成氢气和一氧化碳,氢气和一氧化碳作为高炉内部氧化生铁的还原剂能够实现大量的还原高炉内部的铁元素,这也是确保高炉内部产量及提高冶炼铁质量的一个重要的化学反应以及步骤。硫化铁、四氧化生铁、三氧化二铁等是高炉内主要的铁氧化物,实际分解工序为3Fe2O3→2Fe3O4→6FeO→6Fe。

3 结语

综上所述,为了让我国的钢铁行业更好的发展,要对高炉冶炼炼铁技术的应用做好研究,一方面让钢铁的产出量增加,另一方面也尽可能减少能耗和降低环境污染。从此,更好的让高炉冶炼炼铁技术应用于钢铁行业[3]。