舰船用轻合金结构激光焊接研究

禹杭,李瑞峰,刘鸿彦,祁凯,刘彬

(1. 江苏科技大学 材料科学与工程学院,江苏 镇江 212003;2. 南京宝色股份公司,江苏 南京 200436)

0 引 言

随着科技的发展以及国家海洋强国战略的稳步推进,舰船对材料的要求越来越高。轻合金,主要是指铝合金、镁合金和钛合金,由于其拥有密度小,强度高,易加工成形,耐腐蚀性能优良,耐磨性好等良好的物理化学性能,开始被广泛地运用于舰船工业制造中。大型舰船的各类建筑结构如舾装件等开始大量使用铝合金,同时,在舰船上雷达的微波组件封装也用到铝合金。此外,铝合金还代替了一部分钢板作船体材料,不仅可以减重,还可以弥补因钢材锈损而引起的损失[1]。镁合金很多用于船用齿轮箱,钛合金则由于其超强的耐腐蚀性被应用于推进器、热交换器、冷凝器、核反应堆外壳及配套管道外壳,也被用作研制核潜艇等舰艇的耐压壳体的材料。轻合金的广泛运用,又极大地促进了轻合金焊接工艺的发展。作为轻合金,由于其特有的焊接性能,焊接时有很多难点需要解决,主要集中在氧化、气孔以及焊接裂纹。

激光焊接技术起源于20世纪60年代,相比于传统焊接方法,激光焊接技术有着一系列的优点如没有辐射、焊接精度高、焊接效率高、变形小、能量集中等。大量船用金属材料在使用传统焊接方法时会发生变形,而激光焊接技术的重要优点之一便是焊接变形小,这是激光焊接技术能够应用于船舶制造行业的主要原因。此外,激光焊接技术的应用可以将船舶制造行业各部分生产整合,节约大量费用[2]。此外,激光技术用于造船工业具有如下优势:选材范围大;焊接速度快;焊接效率高;接头强度高;焊接精度高;变形小导致整形工作量小[3]。随着激光焊接技术的变革以及各类激光器的发展,轻合金材料在船舶制造业的应用会有更大的前景。

1 常见激光焊接方法

1.1 激光深熔焊

与激光传导焊本质不同,激光深熔焊立足于材料表面直接投射大功率(大于106W/cm2)的激光束,由于激光束的功率较大,所以当激光束直接照射到加工材料表面的时候会产生巨大的能量,这种巨大的热能直接使金属表面的金属变成金属蒸汽并蒸发掉,持续的激光照射使得金属蒸汽有一个向下的压力,将金属表面的张力打破,把熔融金属吹向四周形成小孔。同时在焊接过程中,小孔内部以及金属上方会形成等离子体,其对激光束起到屏蔽的作用[4]。此外激光束会在小孔内进行多重反射,激光能量几乎被小孔吸收,小孔进一步加深。当金属蒸汽的压力与液态金属的表面张力和重力平衡后,便形成一个深度稳定的小孔,形成小孔效应。随着焊接过程的进行,小孔前面的金属发生熔化及汽化,熔融金属向焊接方向的反方向流动到小孔后方,当温度降至室温后凝固形成焊缝,这种焊接方式叫做激光深熔焊[4]。

1.2 激光复合焊

由于激光能量利用率低,成本较高,激光焊接的应用受到一定的限制,激光复合焊应运而生。英国Steen教授最先提出激光-电弧复合焊思想,并进行一系列的探索,这一全新的焊接技术发挥了激光和电弧双方的优势,同时弥补了各自的不足[5],使得激光电弧复合焊成为最有发展前景的先进焊接方法之一。激光电弧复合焊接的特点[5]:1)延缓焊缝凝固时间,能有效减少裂纹、气孔和咬边等缺陷;2)有效提高焊缝力学性能及减少焊接裂纹倾向;3)工件的要求如间隙、错边及对中等降低。

根据热源主导的不同,复合焊接可分为2种形式:一是激光增强电弧复合焊接,以电弧能量占据主导,加入较低功率的激光,利用激光在焊道上形成的“热点”牵引电弧,防止电弧的漂移,实现高速焊接。另一种是电弧辅助激光焊接,以激光为主要能量,利用电弧对工件进行预热,并提高复合焊接的桥接性能,提高焊接效率[6]。目前,研究的主流是电弧辅助激光复合焊接。

2 铝合金结构的激光焊接现状

2.1 铝合金的特点及发展现状

铝及铝合金由于其耐腐蚀、比强度高等优良的物理化学性能被广泛应用于各个领域,是舰船上代替钢材减重的理想材料,也是当今所需要的节能、环保绿色材料。但是,由于铝合金热导率和线膨胀系数较大,焊接时易产生变形。此外,铝合金焊接时易氧化和产生气孔。最早的船用铝合金采用的是含Ni的Al-Cu系合金,而后经过实践与发展开始采用Al-Cu-Mg系合金[7]。但是这些合金的共同缺点是不耐腐蚀,极大地限制了他们在船舶制造中的应用。20世纪70~80年代以后,对舰船结构合理化和轻量化的要求使得舰船上的结构开始大量使用铝合金如舾装件等[7]。多年来,各国一直在研究开发铝制的快速登陆艇的不同设计,作为实施海基能力的一种手段,强调快速远程机动战,图1为典型铝合金船体结构图。

图 1 铝合金船体结构图Fig. 1Structure of aluminum alloy hull

2.2 铝合金激光焊接研究现状

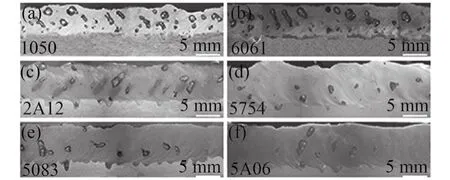

HUANG L等采用 1050,6061,2A12,5083和5A06铝合金进行激光焊接试验,通过高速摄像直接观察熔池形状和锁孔波动[8]。同时建立一个三维模型来研究反冲压力的变化。通过试验研究和数值研究,详细揭示了焊缝中镁含量与锁孔诱导孔隙形成的机理关系,并分析了各种激光焊接中锁孔诱导孔隙形成的数量和分布趋势,如图2所示。试验结果表明,虽然镁含量会发生变化,但是锁孔的形成和锁孔坍塌的过程相似,不同位置的锁孔坍塌机制也相同。随着Mg含量的增加,锁孔诱导的孔隙度受到抑制,这是由于反冲压力越高,锁孔坍塌的频率越低,而且,锁孔中部和底部的锁孔更容易坍塌是焊缝中部和底部孔隙形成的主要因素。

图 2 不同种类铝合金激光焊接焊道的纵向截面图Fig. 2Longitudinal cross-sectional photos of different kinds of aluminum bead using laser welding method

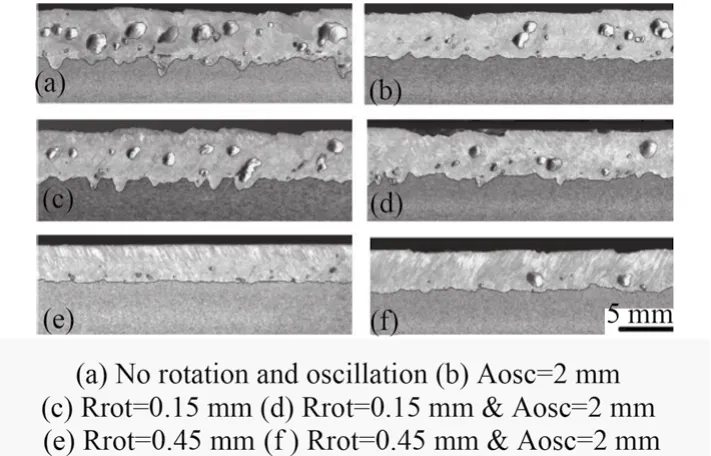

祁俊峰[9]以5083铝合金为材料,ER5183铝合金焊丝为填充焊丝进行CO2激光焊的研究。结果表明,5083铝合金激光焊缝的显微组织主要由α相基体和分布在其上的部分分析的β相组成。焊缝的中心是树枝状晶体和等轴晶体的混合物。在焊接速度较快的情况下,微观结构很小。在填充焊丝后,熔池的流动加速,焊道结构更精细,更均匀。焦传江[10]对铝合金T形接头采用激光-电弧两侧同步焊接方法进行焊接试验,通过优化工艺参数,改善接头设计,成功实现了舰船上T形接头角焊缝的焊接。WU Q[11]针对铝合金激光焊接中气孔率高、稳定性差的问题,提出了一种新的焊接方法——聚焦旋转、垂直震荡光纤激光焊接,提高了焊接效率。试验结果发现,由于焦点的旋转部件可以主动调节熔池的流动和凝固,使焊接过程更加稳定,所以聚焦旋转和垂直振荡激光焊接可以有效改善焊缝表面形貌。同时,聚焦旋转和垂直振荡激光焊接可以大大减少焊缝中的气孔,在优化的工艺参数下,可以明显减小气孔的尺寸和数量,如图3所示。

图 3 不同旋转半径和垂直振动所得激光焊接焊缝纵截面中的气孔分布Fig. 3Porosities in aluminum alloy welding bead with different focus rotation and vertical oscillation

3 镁合金结构的激光焊接现状

3.1 镁合金的特点及应用

镁合金密度很小。由于纯镁强度较低,很少用做结构材料,故一般情况下常以镁合金的形式在结构中应用。镁合金具有优异的比刚度、比强度和导热性。此外,镁合金还具有较好的切削加工性、可回收利用性,被成为21世纪的“绿色”工程材料[12]。但是镁合金硬度小,耐腐蚀性、康如变形、耐疲劳性和高温强度差,这些特点制约了镁合金的发展,所以通常情况下用于船板的镁合金主要时Mg-Al-稀土系,如添加稀土元素钇、铒等,而船用发动机外壳则是采用的Mg-Al-Zn系镁合金。在焊接性方面,镁合金熔点低、热导率低、热膨胀系数大以及易氧化且氧化物熔点较高,因此镁合金的焊接难度很大,容易产生夹杂和脆性相,同时容易焊接变形和出现热裂纹[12]。

3.2 镁合金激光焊接研究现状

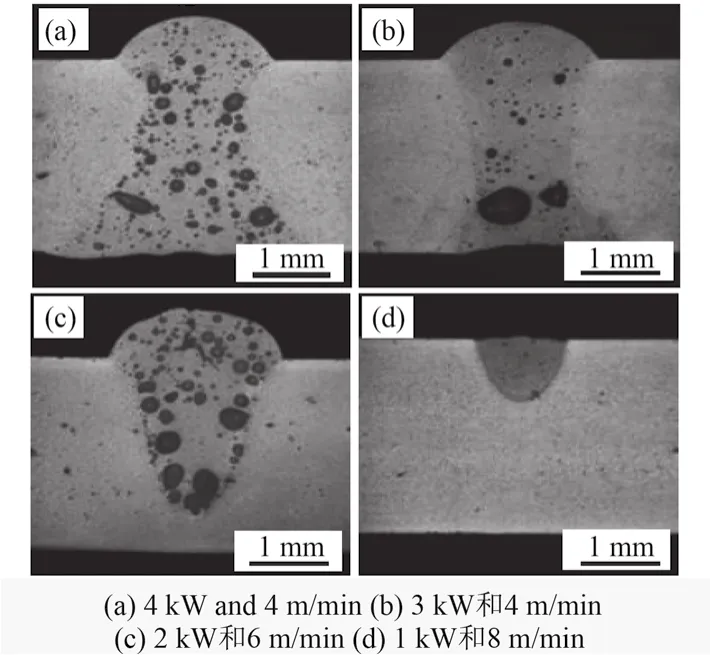

Wahba Mohamed等[13]对3 mm厚AZ91D压铸镁合金进行激光焊对接试验,探究接头孔隙的形成机理。研究发现,所有的焊接试样都存在大量孔隙,特别是在较高的激光功率和较低的焊接速度下的熔合区,如图4所示。在压铸镁合金焊接过程中,保护气对气孔的形成有很大的影响,由于保护气的不足使空气与熔融镁相互作用形成气孔。此外,熔融边界附近的一些孔隙被拉长或凸起,这是可能由于压住镁合金的基体孔隙中原本存在的气体膨胀而成。

图 4 AZ91D压铸镁合金在不同激光功率和焊接速度下的焊缝横截面宏观图Fig. 4Cross sectional photos of AZ91D alloy laser beam welded joint at different powder and scanning speed

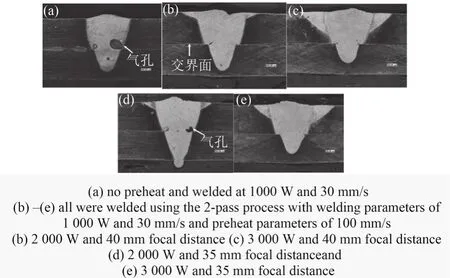

丁文兵等[14]对AZ91D镁合金进行CO2激光焊对接试验。结果表明,在合理的工艺参数下,接头焊缝成形良好,这是因为焊接过程中激光焊接的能量集中,焊接速度快导致焊接热输入小以及冷却速度快。熔池熔融金属在冷却的过程中形成较大程度的过冷,此外可以发现焊缝区由细小的α-Mg等轴晶体基体组成,而沿晶界由β-Mg17Al12组成,但是其存在着微小气孔和裂缝等缺陷,同时,也可以看到部分熔化区的宽度非常窄,焊缝区附近的晶粒部分熔化,母材附近的晶粒不熔化。Belhadj A等[15]在研究镁合金的气流量对焊缝成形的影响是发现,气流量增大时,焊缝熔宽也随之增大,在气流量较小时,焊缝凝固后极易出现裂纹。MasoudHaroon等[16]对AZ31B镁合金进行了双道激光焊搭接试验的研究。试验揭示了单次焊接接头中气孔产生的原因是镁合金表面的水分,同时试验发现,在双道焊接时用散焦通道预热过程中,镁合金表面的氢氧化镁被分解成氧化镁和水,在焊接过程中,水被蒸发同时可以通过匙孔在聚焦通道焊接过程中逃逸,降低了接头的气孔率。此外,由于焊缝内气孔率较低导致激光焊接的双通道试样比单通道试样有更大的搭接剪切拉伸强度。图7为不同参数所得AZ31B镁合金板搭接激光焊接接头截面。

图 5 AZ31B镁合金板搭接激光焊接接头截面图Fig. 5Cross sectional photos of AZ31B laser welding lap joint

4 钛合金结构的激光焊接现状

4.1 钛合金的特点及应用

钛合金作为一种优异的海洋金属,最突出的特点是耐蚀性强、密度低、比强度高、易加工、抗冲击性能好等优异的性能[17]。基于钛合金的优异性能,舰船上大量采用钛合金,主要有汽轮机主轴、泵、阀门、热交换器和其他附件[18]。同时,钛合金由于无磁性,在很强的磁场中也不会被磁化,利用此特性建造的钛合金舰船特别是核潜艇不容易被对方磁探仪发现。钛合金是保障舰船装备性能和技战术水平的重要支撑材料,舰船装备钛合金是海洋强国战略的必然选择[19],世界各国先后研究开发了专用的钛合金系列。虽然钛合金有诸多好处,但依旧会出现一些焊接问题如接头裂纹、气孔以及高温下极易与氧、氮、氢发生反应,这值得深入研究。

4.2 钛合金激光焊接研究现状

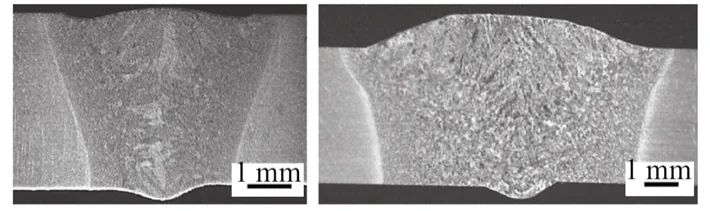

激光焊接技术愈发成熟,被广泛地运用于钛合金焊接制造中。Ruifeng Li等[20]利用激光焊和激光-MIG复合焊对Ti-Al-Zr-Fe钛合金对比性试验,系统分析了两者焊接方法的差异对焊接接头焊缝外观、界面微观结构和力学性能的影响,有助于更好地理解激光焊和激光MIG复合焊对Ti-Al-Zr-Fe钛合金接头性能的影响。研究发现在较优的工艺参数下,焊接接头都没有如氧化,裂纹,孔隙等缺陷,且激光MIG复合焊可以通过填丝祸增加热输入来改善焊缝的形成,图6为激光焊与激光-MIG复合焊接头横截面轮廓。此外,通过弯曲试验表明,激光-MIG复合焊的焊接接头的弯曲角度更高,且有着更好的强度和延展性。

图 6 激光焊与激光-MIG复合焊接头横截面轮廓Fig. 6Cross-sectional profile of laser welding and laser-MIG hybrid welding Ti-alloy joint

Jipeng Shi[21]研究了不同CO2含量的保护气对钛合金TA15激光-TIG复合焊对钛合金焊缝外观的成形影响,同时揭示了CO2对熔池表面氧化的影响,如图7所示。试验结果表明,存在少量CO2的氩气保护气体可以显著改善焊缝形成,CO2浓度从0%提高到3%,能抑制咬边缺陷,焊趾处过渡平稳。CO2含量的增加能使焊缝表明氧化层厚度增加,氧化层的存在可以保护熔池不受保护气体和等离子弧的影响,使焊缝中的氧含量保持稳定,同时可以防止熔池自由移动,改变熔池的形成。王敏等[22]对钛合金T形接头进行了TIG焊和激光-电弧复合焊的对比性研究。结果显示,激光电弧复合焊的焊缝微观组织、焊缝成形以及生产效率是优于TIG焊的。此外,激光电弧复合焊的热影响区晶粒长大倾向较小,疲劳性能优良,接头强度高。江南造船厂的查其友[23]以板厚为4 mm的Ti70和16 mm的TA5两种钛合金为焊接对象,对等离子弧焊(PAW)、激光焊(LW)及激光-MIG(LW-MIG)复合焊3种高能量密度高效率的钛合金焊接方法进行了初步的工艺探索。试验结果表明,激光焊接和激光-MIG复合焊接的接头质量较好。由于其自动化程度及焊接效率较高,在船舶制造领域有大规模应用的前景。此外,尝试了利用高功率激光焊接的深熔效,成功地对4 mm Ti70板+16 mm TA5板的钉形结构进行了焊接,这为今后的船舶设计扩大了设计范围。

图 7 不同CO2含量下的保护气对接头表面氧化层的影响Fig. 7Oxidation layer onjoint surfacewith different CO2 additions

5 结 语

轻合金(铝、镁、钛)作为一种十分理想的舰船用材料,根据各自的材料特点使用后可以大幅度提升降低舰船装备的结构质量,在实现舰船高机动性的同时,还可以保障其高可靠性和安全性,与传统材料舰船相比,既实现了同寿命服役,极大地降低舰船装备的维护时间和成本,又能保障装备的战斗力。但是,对于舰船上轻合金结构激光焊接,我国还很大程度上处于起步阶段,还有很多的焊接问题亟待解决,如若能抓住机遇,应用前景将更加广泛。