基于大型翼伞可控回收的箭体结构与分离方案设计

张 涛,徐 倩,李 聃,冯韶伟,周啟航

基于大型翼伞可控回收的箭体结构与分离方案设计

张 涛,徐 倩,李 聃,冯韶伟,周啟航

(北京宇航系统工程研究所,北京,100076)

对于高密度发射的运载火箭,迫切需要采取对火箭改动最小,风险和装备成本最小的控制措施,显著减小火箭落区面积,规避重要基础设施,减小对落区社会生活的影响。以某运载火箭助推器为例,在考虑现有火箭的运载能力、载荷与力学环境、结构气动外形及内部空间的基础上,提出了一种基于大型翼伞可控回收的箭体结构与分离方案设计构思,主要包括大型翼伞分离方案设计、助推器头锥结构改进设计及助推器头锥内伞系统结构集成化设计等。该技术的开展有效减少了箭体结构分离过程的分离能源,简化了结构方案,降低了结构质量,为长征系列运载火箭可控回收工作奠定了基础。

箭体结构;可控回收;翼伞系统;分离方案

0 引 言

目前,长征系列运载火箭的分离体(子级和助推器)在工作结束后是无控自由坠落地面,落地速度大、落点散布大,重达数吨的残骸从空中坠落地面有巨大破坏力,是一种潜在安全隐患。对于中国现有发射场,分离体残骸坠地过程中的巨大冲击力使箭体有可能发生爆炸,会对周围物体造成损害,威胁地面人员安全;同时,贮箱内残余的推进剂也会对地面人畜安全构成威胁。此外,由于中国发射场位置的局限性,为了保障分离体落区的安全,通常需要花费很大力气调整发射轨道,这在很大程度上也影响了火箭的运载能力[1]。

近年来中国每年发射航天器的次数迅速增加,这种数量的增多必然使落区不安全事故的概率增加,同时导致每年用于火箭残骸回收的耗费急剧增加。因此,对运载火箭分离体落区范围进行控制,实现分离体的安全可控回收已经成为当前亟待解决的问题。

采用翼伞对航天飞行器进行精确定点回收具有很高的应用价值,翼伞不仅像普通降落伞一样折叠包装方便、体积小和质量轻,而且滑翔性、操纵性和稳定性好,能够解决火箭分离体落点散布大的问题[2]。美国在X-38原型机的第8次飞行试验中,在7 km左右的初始高度进行投放,采用翼伞回收系统定点回收,最终着陆误差在400 m以内[3,4];欧洲航天局对大型翼伞自主归航技术也开展了大量的研究。近年来,中国在可重复运载技术研究上也取得了较多成果[5,6],特别是针对翼伞回收技术,已经开展了较为深入的研究工作,并成功完成了翼伞空投系统研制试验[2,7]。但是中国航天器可回收技术多数还停留在理论层面,开展的空投试验所回收的物体质量也较小,且均为采取简化设计的缩比模型,未考虑实际箭体结构形式和多级伞分离的耦合性问题。

本文以某型运载火箭助推器为例,在考虑现有火箭的运载能力、载荷与力学环境、结构气动外形及内部空间的基础上,提出了一种基于大型翼伞可控回收的箭体结构与分离方案,主要包括大型翼伞分离方案设计、助推器头锥结构改进设计以及助推器头锥内伞系统结构集成化设计等内容。

1 助推器翼伞系统分离方案设计

1.1 翼伞系统工作原理

助推器完成主动飞行与芯级分离后,继续惯性上升,在到达最高高度后开始下降,助推器再入并下降至预定高度时,头锥分离,翼伞系统启动工作。

端头帽在弹射器作用下分离,拉出稳定伞,稳定伞根据需要可采取一次或两次收口方案,解除收口后稳定伞完全充气张满,开始工作。

当系统降至一定海拔高度、且速度满足要求时,稳定伞带着头锥中段与助推器分离,解脱减速伞拔销带同时拉出导航控制系统上电拔销,减速伞伞包被提起,拉出减速伞。同时导航控制系统开始上电计时。

减速伞拉直后,充气张满,若干秒后将系统落速减至某一要求值时,4个爆炸螺栓工作,减速伞与助推器系统分离,解除翼伞系统与助推器的约束,提起翼伞并拉直翼伞系统,减速伞与翼伞分离。

翼伞充气张满开始工作,系统进入滑翔状态。导航控制系统获得定位信息,根据预定的控制参数,操纵翼伞操纵绳,实现对翼伞的控制,翼伞朝着安全控制落区的目标点飞行直至着陆。

1.2 回收助推器的外形尺寸

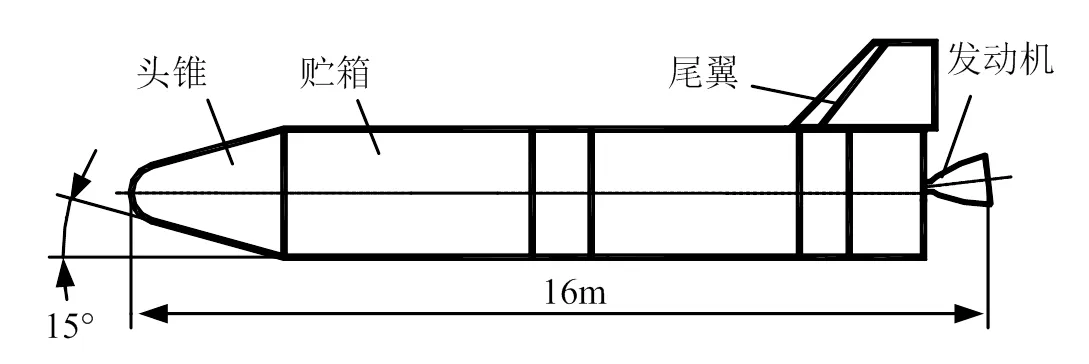

助推器长约16 m,头部为15°锥角的头锥,中部为直径2.25 m的圆柱体,尾部有发动机和梯形尾翼。助推器外形尺寸如图1所示。

图1 助推器外形尺寸

1.3 助推器翼伞系统分离方案设计

助推器翼伞系统安装在助推器头锥内。

为保证翼伞系统开伞工作需要,助推器头锥分 3个部分,由上至下依次为:端头帽、头锥中段和头锥底段,包括2个分离面。

翼伞系统分2个部分:稳定伞和翼伞系统主体。其中,稳定伞装在助推器头锥端头帽内,翼伞系统主体通过支撑结构安装在头锥底段上。翼伞系统主体包括:控制系统、翼伞和减速伞。助推器头锥采取两次分离方式:第1次为端头帽分离,将稳定伞拉出,第2次分离为头锥中段分离,由稳定伞将头锥中段和减速伞拉出。

助推器头锥分离及翼伞系统展开工作如图2所示。助推器再入姿态并不沿轴向竖立,图2中仅表示系统组成和工作过程,不展示箭体真实飞行姿态。对图2中工作过程描述如下:

a)助推器再入:再入过程中助推器头锥保护翼伞系统,直到检测达到预定的开伞高度,给出头锥分离指令。

b)端头帽分离,稳定伞弹出:使用弹射装置实现端头帽的连接解锁,并提供端头帽分开的能源及分离信号。稳定伞先收口工作,控制开伞力,并达到改变助推器飞行姿态的目的。

c)稳定伞展开工作,助推器姿态稳定,头锥中段分离:稳定伞展开工作后,将助推器角速度稳定在较小范围内,然后头锥中段与其下方部段连接的爆炸螺栓解锁,完成头锥的第2次分离。

d)稳定伞带头锥中段脱离,拉出减速伞:头锥中段在稳定伞的牵引下将缓慢着陆;头锥中段脱离时,减速伞伞包随之带走,减速伞被拉出;减速伞先收口工作,然后全展开工作,直到使助推器的速度降低到预定的值。

e)减速伞脱钩,拉出翼伞及设备舱,翼伞开始工作:减速伞脱钩时将翼伞伞包带走,翼伞及设备舱被拉出,翼伞先收口工作,随后完全展开工作,在控制系统归航操纵控制下,将助推器牵引到指定的着陆点范围。

图2 助推器/翼伞系统分离方案示意

2 助推器翼伞系统安装结构集成化设计

根据翼伞系统安装需要,助推器头锥内需设计支撑结构、伞绳吊挂点和稳定伞固定结构。在满足翼伞系统安装的前提下为达到箭体结构减重的目的,翼伞主体支撑结构支腿、爆炸螺栓盒、翼伞转子连接吊点采用了集成化设计,三者集中在同一承力结构上;同时,通过稳定伞牵引头锥中段分离的方案,省去了头锥中段单独的分离能源。

2.1 翼伞系统安装支撑结构

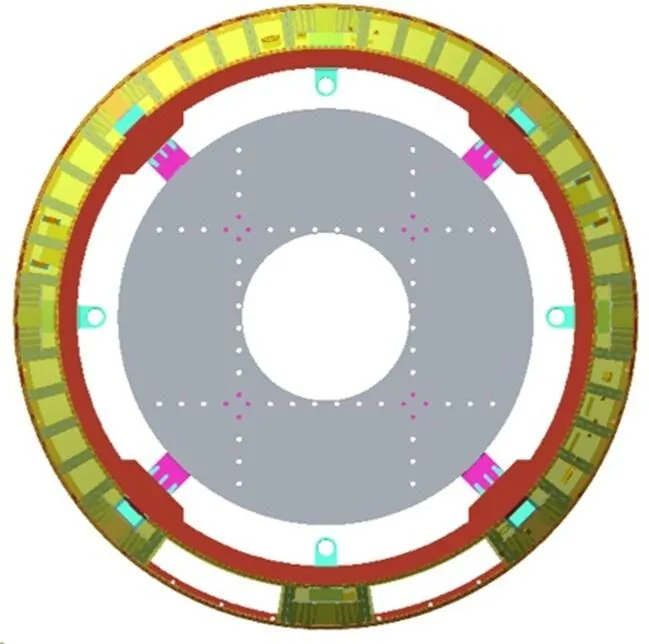

在助推器头锥底段设计支撑结构,用于停放和飞行过程中承受翼伞系统主体的载荷。支撑结构采用“支腿+安装盘”的设计形式,在支撑结构上预留了托板螺母。支撑结构示意如图3所示。

图3 翼伞系统安装支撑结构形式

2.2 翼伞系统伞绳吊挂点结构

为保证伞绳吊挂需要,在助推器头锥底段和中段设计伞绳吊挂点结构。伞绳吊挂示意如图4所示。根据工作需要,共设计4类吊挂点:稳定伞吊点、减速伞伞包挂点、减速伞吊点和转子连接吊点。

图4 翼伞系统伞绳吊挂示意

2.2.1 伞绳吊挂点位置需求及工作阶段

根据翼伞系统工作方案,伞绳吊挂点位置需求及工作阶段如下:

a)稳定伞吊点:在头锥中段的顶端设计稳定伞的吊点,用于连接稳定伞的伞绳和助推器头锥中段。完成稳定伞在头锥端头帽的安装以后,将稳定伞吊绳在此吊点上固定。助推器端头帽分离后,稳定伞伞包随端头帽带走,稳定伞被拉开,该吊点在稳定伞开伞工作时,牵引助推器。该吊点处吊绳与结构不分离,在头锥中段与助推器主体的连接解锁时,牵引头锥中段分离,省去头锥中段单独的分离能源。

b)减速伞伞包挂点:在头锥中段的下端设计减速伞的伞包挂点,用于连接减速伞伞包的挂绳和助推器头锥中段,在头锥中段与头锥底段对接前完成减速伞伞包的挂绳与该挂点连接。该挂点处,挂绳与结构不分离,在头锥中段与助推器分离时,随头锥中段带走,并拉出伞包,使减速伞具备开伞条件。

c)减速伞吊点:在头锥底段的顶端设计减速伞的吊点,用于连接减速伞的伞绳和助推器主体。完成主体安装后,将减速伞的伞绳在此吊点上固定。减速伞开伞后,通过该吊点牵引助推器飞行。在减速伞工作结束后,该吊点处吊绳要与结构分离,解除减速伞与助推器的连接,减速伞脱落,翼伞开伞工作。

d)转子连接吊点:在头锥底段的顶端设计转子连接的吊点,用于连接转子连接绳和助推器主体。完成主体安装后,将转子连接绳在此吊点上固定。翼伞开伞后,通过该吊点牵引助推器飞行,该吊点处连接绳与结构不分离。

2.2.2 伞绳吊挂点布局及结构

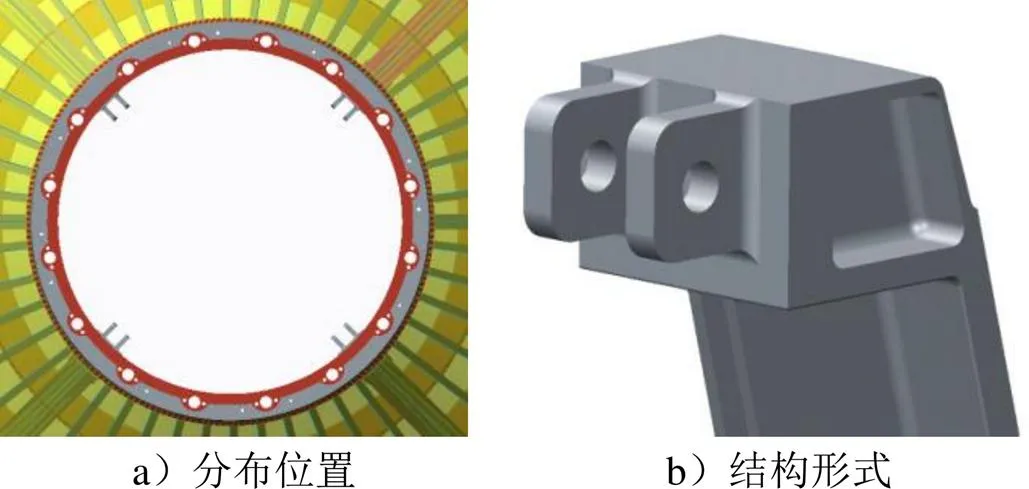

a)稳定伞的吊点设计于头锥中段上端面,共4处,分布位置及具体结构形式如图5所示。

图5 稳定伞吊点

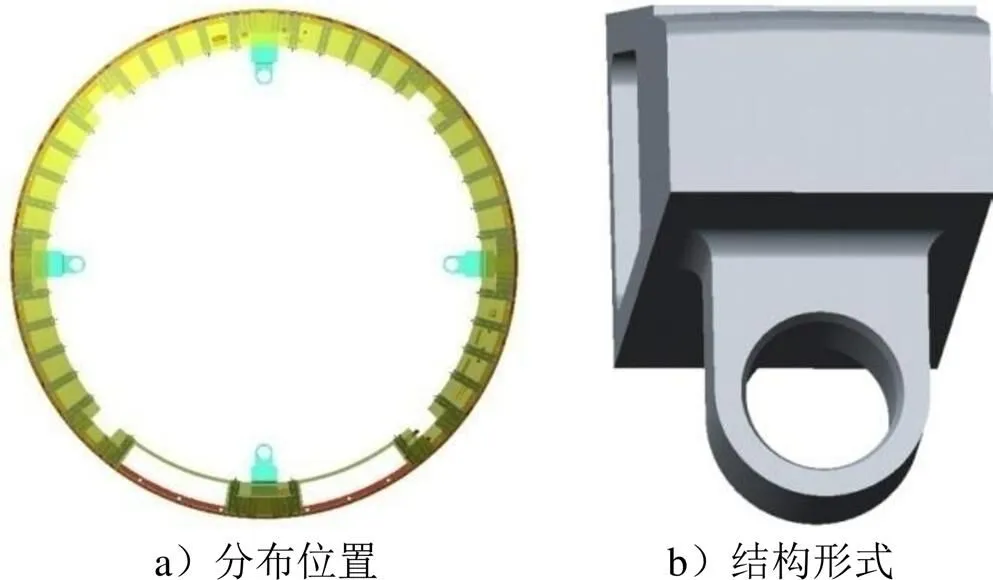

b)减速伞伞包的挂点设计于头锥中段下端面爆炸螺栓盒上,共4处,分布位置及具体结构形式如图6所示。

图6 减速伞伞包挂点

c)减速伞吊点设计于头锥底段/头锥中段分离面下部头锥底段上,共4处,分布位置及具体结构形式如图7所示。

图7 减速伞吊点

d)转子连接吊点设计于头锥底段上端面爆炸螺栓盒上,共4处,分布位置及具体结构形式如图8所示。

图8 转子连接吊点

2.3 稳定伞固定结构

稳定伞及其伞包采用安装螺栓固定在端头帽内,要求在端头帽固定结构上预留相应的托板螺母,具体固定结构如图9所示。

图9 稳定伞安装固定结构

3 结束语

本文提出的基于大型翼伞可控回收的箭体结构与分离方案,通过优化稳定伞脱伞方案,有效减少了箭体结构分离过程的分离能源,通过翼伞主体支撑结构支腿、爆炸螺栓盒、翼伞转子连接吊点集成化设计,简化了箭体结构方案,降低了结构质量,为长征系列运载火箭可控回收工作奠定了基础。

针对该设计构思,后续需开展助推器头锥分离试验,用于验证助推器头锥分离系统及伞系统出伞的设计正确性和协调性;同时,后续需对各级伞的开伞载荷予以仿真分析,用于验证箭体结构的承载能力。

[1] 李聃. 运载火箭助推器可控安全回收技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.

Li Dan. Research on controlled safety recovery technology for launch vehicle booster[D]. Harbin: Harbin Institute of Technology, 2016.

[2] 蒋万松, 等. 火箭助推器翼伞回收动力学仿真与试验分析[J]. 航天返回与遥感, 2017, 38(3): 13-15.

Jiang Wansong, et al. Dynamical simulation and test analysis for booster recovery with parafoil system[J]. Spacecraft Recovery & Remote Sensing, 2017, 38(3): 13-15.

[3] Smith J, et al. Development of the NASA X-38 parafoil landing system[C]. AIAA-99-1730, 1999.

[4] 吴兆元. 美国X-38计划与翼伞返回系统[J]. 航天返回与遥感, 2000, 21(4): 7-13.

Wu Zhaoyuan. X-38 CRV and parachute recovery system[J]. Spacecraft Recovery & Remote Sensing, 2000, 21(4): 7-13.

[5] 冯韶伟, 等. 国外运载火箭可重复使用关键技术综述[J]. 导弹与航天运载技术, 2014(5): 82-86.

Feng Shaowei, et al. Survey and review on key technologies of reusable launch vehicle abroad[J]. Missiles and Space Vehicles, 2014(5): 82-86.

[6] 汤一华, 等. 第二代可重复使用运载器及其再入制导技术[J]. 导弹与航天运载技术, 2010(1): 26-31.

Tang yihua, et al. Second generation reusable launch vehicle and its reentry guidance technologies[J]. Missiles and Space Vehicles, 2010(1): 26-31.

[7] 蒋万松, 等. 火箭助推器翼伞回收动力学仿真分析[J]. 兵器装备工程学报, 2017, 38(3): 6-12.

Jiang Wansong, et al. Dynamical simulation analysis for booster recovery with parafoil system[J]. Journal of Ordnance Equipment Engineering, 2017, 38(3): 6-12.

Launch Vehicle Structure Design and Separation Technology Based on Controllable Recovery Using Large-scale Parachute System

Zhang Tao, Xu Qian, Li Dan, Feng Shao-wei, Zhou Qi-hang

(Beijing Institute of Aerospace Systems Engineering, Beijing, 100076)

It is urgent for the highly active launch vehicles to take control measures with minimized change of launch vehicle structure, minimized risk and cost. Those measures should be able to effectively reduce the impact area of launch vehicle debris so as to evade important infrastructures in the area and to reduce the impact to the local residents. Based on the consideration of the launch capability, load and mechanical environment, aerodynamic configuration and internal space of the existing structure, boosters of the some launch vehicle is objected, on which a design concept for launch vehicle structure and separation technology using large-scale controllable parachute system is presented. The separation scheme design of large-scale controllable parachute system, the improved structure design of the booster nosecone and the integrated design of large-scale controllable parachute system in the nosecone are introduced. This technology effectively reduces the separation energy in the process of structure separation, simplifies the structure design, reduces the weight of the structure, and also lays the foundation for the controllable recovery of Long March series launch vehicles.

launch vehicle structure design; controllable recovery; parachute system; separation technology

V42

A

1004-7182(2020)02-0011-05

10.7654/j.issn.1004-7182.20200203

张 涛(1981-),男,博士,高级工程师,主要研究方向为运载火箭结构总体设计。

徐 倩(1985-),女,博士,高级工程师,主要研究方向为运载火箭结构总体设计。

李 聃(1978-),男,研究员,主要研究方向为运载火箭总体设计。

冯韶伟(1987-),男,博士,高级工程师,主要研究方向为运载火箭结构总体设计。

周啟航(1987-),男,博士,工程师,主要研究方向为运载火箭结构总体设计。

2019-12-30;

2020-02-28