OMS-2催化剂成型工艺研究及其在印染废水处理中的应用

孙孟玲,孟 旭,陈革新,*,龚雨杰,苟明霞,,赵培庆,

(1.义乌市中科院兰州化物所功能材料中心,浙江 义乌 322000;2.中国科学院兰州化学物理研究所,甘肃 兰州 730000)

催化湿式氧化法(CWAO)是一种处理高浓度、难降解有机废水的常用方法,目前,催化湿式氧化技术的难点之一在于如何提高催化剂的水热稳定性[1]。在催化湿式氧化反应中,贵金属催化剂活性高、稳定性好,但是其价格限制了大规模工业化应用。研发高活性、高稳定性、低成本的非贵金属固态催化剂,是目前催化湿式氧化工业化应用的一个方向[2]。

OMS-2是一种氧化锰八面体分子筛,因为其多孔结构、混合价态的锰离子和温和的表面酸碱性,具有优良的离子交换性能、氧化还原性能和吸附性能[3],在有毒废物处理、多相催化等领域得到广泛应用。在废水处理领域,OMS-2作为非均相催化剂在催化湿式氧化中的应用也有报道。在湿式催化氧化降解苯酚[4]、印染废水染料X-3B[5]、染料酸性橙7[6]等均表现出良好的催化降解能。但这些报道仅限于OMS-2粉体的催化应用,并未进行后续成型研究。在实际的工业应用中,为防止催化剂床层压降过大或者流体分布不均匀,固体催化剂一般要以不同形状和尺寸的颗粒应用于反应器中,因此研究OMS-2粉体催化剂的成型工艺,对于催化剂后续工业化应用非常重要。

本文以OMS-2催化剂粉体为基础,对催化剂进行挤出成型。将成型催化剂应用于催化湿式氧化印染废水处理,探究成型OMS-2催化剂的催化活性和水热稳定性。

1 实验部分

1.1 原料与试剂

30%硅溶胶、田菁粉、拟薄水铝石,南开大学催化剂厂;纳米ZrO2、纳米TiO2,上海茂果纳米科技有限公司;OMS-2催化剂粉体,中科院兰州化学物理研究所;柠檬酸,国药化学试剂有限公司。印染废水取自浙江真爱集团有限公司,废水COD约4 000 mg·L-1、pH接近于7。

1.2 催化剂成型

称取一定量研磨过的OMS-2催化剂粉体、粘结剂、辅助粘结剂、润滑剂和孔结构改性剂。将混合粉体置于捏合机中捏合30 min,至物料呈可塑性。将捏合物料置于挤出机中,控制挤出压力8 MPa,挤出速度30 r·min-1,挤出模具孔板为圆柱形,孔板直径2.5 mm。成型物料置于鼓风干燥箱中干燥5 h。干燥后的物料置于箱式电阻炉中焙烧3 h,控制升温速率2 ℃·min-1。

2 结果与讨论

2.1 成型催化剂机械强度影响因素分析

2.1.1 粘结剂种类

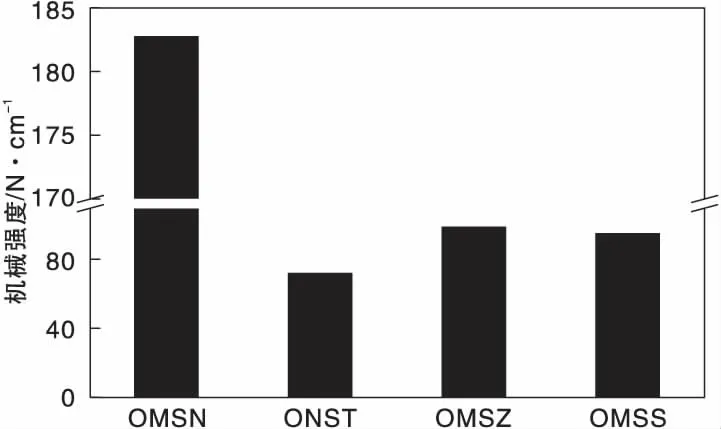

选取拟薄水铝石、纳米TiO2、纳米ZrO2、硅溶胶4种常用粘结剂,所得催化剂依次命名为OMSN、OMST、OMSZ、OMSS,其中粘结剂添加量占OMS-2粉体质量的30%,对成型的催化剂进行强度评价,结果如图1所示。由图1可知,粘结剂的种类对成型催化剂的机械强度有较大影响,拟薄水铝石作粘结剂效果较好,其粘结性能远高于其他粘结剂,其次是纳米ZrO2和硅溶胶,粘结效果最差的是纳米TiO2。在实际催化湿式氧化反应过程中,由于反应条件苛刻,拟薄水铝石的高温水热稳定性和抗酸腐蚀性较差,成型催化剂容易粉化导致反应管道堵塞[7],经过筛选,后续的研究主要选取高温水热稳定性较好的硅溶胶和纳米ZrO2分别为粘结剂、辅助粘结剂,通过优化成型助剂用量和成型条件,进一步提高成型催化剂的机械性能。

图1 粘结剂种类对成型催化剂机械强度的影响Figure 1 Effect of binder species on mechanical strength of forming catalyst

2.1.2 粘结剂添加量

选取抗酸、耐腐蚀性能较好的硅溶胶为粘结剂,对其添加量进行优化。润滑剂田菁粉添加量占OMS-2粉体质量的2.5%,孔结构改性剂柠檬酸添加量占OMS-2粉体质量的5%,水粉质量比0.8,催化剂焙烧温度450 ℃。改变粘结剂硅溶胶的添加量,评价成型催化剂强度,结果如图2所示。由图2可知,硅溶胶添加量对成型催化剂机械强度有较大影响,随着硅溶胶用量的增加,催化剂机械强度先增后降。硅溶胶添加量为OMS-2粉体质量110%时,催化剂机械强度达到最大,继续增大硅溶胶的添加量机械强度下降。这主要是由于起粘结作用的主要是硅溶胶中的SiO2,硅溶胶添加量较少时,SiO2含量较低,对催化剂粉体的分子间作用力相对较弱;逐渐增加硅溶胶的添加量,SiO2含量逐渐增大,胶体粒子聚结成大颗粒的趋势增大,凝胶作用粘结而成的催化剂成型体机械强度越大;继续增加硅溶胶的用量,当添加量大于OMS-2粉体质量110%时,由于水粉比含量过大,导致物料挤出困难、易变型,催化剂机械强度下降。综上所述,粘结剂硅溶胶的添加量占OMS-2粉体质量的105%~110%为宜。

图2 硅溶胶添加量对成型催化剂机械强度的影响Figure 2 Effect of silica sol addition on the mechanical strength of forming catalyst

2.1.3 辅助粘结剂添加量

辅助粘结剂选取抗酸、耐腐蚀性能较好的纳米ZrO2,对其添加量进行优化。成型条件同2.1.2所述,改变ZrO2的添加量,对成型催化剂进行强度评价,结果如图3所示。由图3可知,随纳米ZrO2添加量的增加,机械强度先增后减。添加量为OMS-2粉体质量30%时,催化剂机械强度达到最大149.5 N·cm-1,继续增大纳米ZrO2的添加量,机械强度下降。纳米ZrO2耐高温、化学稳定性好,材料复合性能突出,在焙烧过程中具有较好的增韧性能[8],将其作为辅助粘结剂应用于粉末催化剂的成型,能明显提高催化剂的机械强度。当纳米ZrO2的添加量超过OMS-2粉体质量30%时,催化剂机械强度下降,这可能是由于过量的纳米ZrO2的加入易造成纳米粒子的团聚[9],团聚后的粉体丧失部分增韧性能,从而使催化剂的机械性能下降。同时,辅助粘结剂加入量过多,也会影响成型催化剂的催化性能。综上所述,辅助粘结剂ZrO2的添加量占OMS-2粉体质量的30%~35%为宜。

图3 ZrO2添加量对成型催化剂机械强度的影响Figure 3 Effect of zirconium dioxide addition on the mechanical strength of forming catalyst

2.1.4 润滑剂和孔结构改进剂

润滑剂在催化剂成型过程中可起到润滑作用,减小挤出物料和杆间的摩擦系数,使成型压力更均匀、产品更易脱模。孔结构改进剂主要起到提高成型催化剂的比表面积和孔体积,保证催化剂活性。在实际使用过程中,润滑剂和孔结构改进剂常作为复合助剂配合使用,既可以提高挤出速度,又可以明显改善载体强度和孔结构。本文选取田菁粉为润滑剂,柠檬酸为孔结构改进剂,有文献[10]表明,控制柠檬酸与田菁粉的质量比为2∶1为宜。成型条件如2.1.3所述,改变田菁粉和柠檬酸的添加量,对成型催化剂进行强度评价,结果如图4所示。

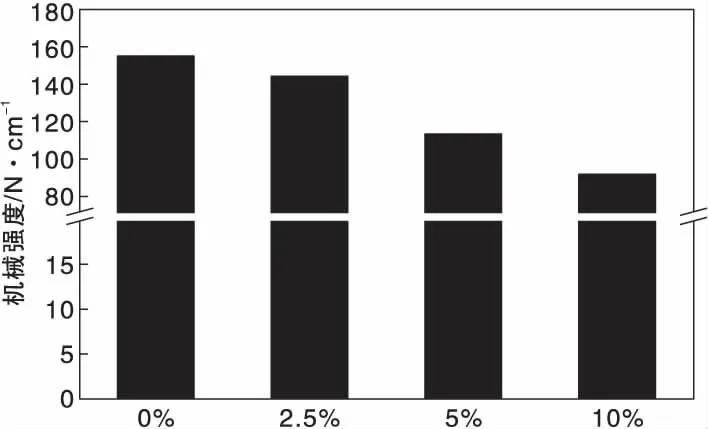

图4 田菁粉添加量对成型催化剂机械强度的影响Figure 4 Effect of sesbania powder addition on the mechanical strength of forming catalyst

由图4可知,未添加田菁粉时,成型催化剂的机械强度最大为160.5 N·cm-1,随着田菁粉添加量的增多,催化剂机械强度持续降低。这主要是由于润滑剂和孔结构改性剂在焙烧过程中分解产生气体,同时会伴随大量热量的产生,使催化剂本身受到损害。添加量越多产生气体量越大,放热越严重,从而造成成型催化剂孔结构众多、损害严重、催化剂强度下降。制备过程中,润滑剂和孔结构改性剂若低于OMS-2粉体总量的2%,则容易出现挤出压力过大、挤出机过压保护停机而不能正常挤出的现象。综上所述,润滑剂的添加量2.5%~3.0%为宜,孔结构改性剂添加量5.0%~6.0%为宜。

2.1.5 焙烧温度

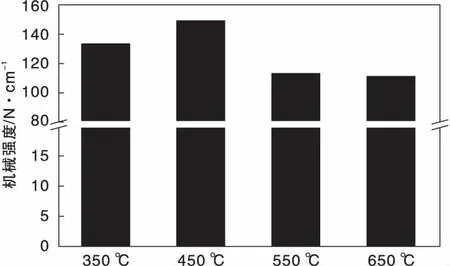

催化剂成型过程中的焙烧温度和升温速率对催化剂的机械强度也有较大影响。一般来说,为了防止焙烧过程中可分解的添加剂分解过快,对催化剂本身造成损害,焙烧过程中的升温速率越低越好。考虑焙烧时间的影响,本文焙烧过程升温速率控制在2 ℃·min-1,焙烧时间3 h,成型过程如2.1.4所述。改变焙烧温度,评价成型催化剂强度,结果如图5所示。由图5可知,焙烧温度对成型催化剂机械强影响度较大,随着焙烧温度的升高,机械强度先增后减。当焙烧温度为450 ℃时,成型催化剂的机械强度最大为149.5 N·cm-1,升高或降低焙烧温度,催化剂机械强度均有所下降。焙烧的作用主要为分解成型助剂中易挥发的组分和结合水、再结晶、烧结[10]。当焙烧温度较低时,主要发生分解作用和部分再结晶作用。当焙烧温度较高时,3种作用都会发生。由于结晶和烧结均能增加成型催化剂的机械强度,故450 ℃焙烧时的机械强度大于350 ℃。当焙烧温度大于450 ℃时,加剧分解作用对易挥发组分的分解速率,导致成型催化剂孔结构增大,降低催化剂强度。因此,成型催化剂的焙烧温度450 ℃为宜。

图5 焙烧温度对成型催化剂机械强度的影响Figure 5 Effect of calcination temperature on the mechanical strength of forming catalyst

2.2 成型催化剂催化活性评价

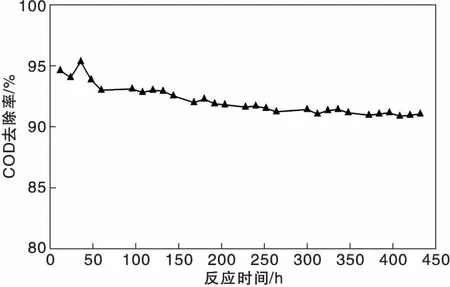

将优化条件下成型的催化剂应用于催化湿式氧化印染废水处理,废水COD约4 000 mg·L-1,pH值接近7,反应温度280 ℃、反应压力8 MPa、空速1.0 h-1,结果如图6所示。由图6可知,经过432 h反应时间,COD平均去除率约91.6%,表现出较好的催化活性。反应结束后,将催化剂烘干取出,催化剂结构完整,机械强度约144 N·cm-1。

图6 成型催化剂活性评价Figure 6 Activity evaluation of forming catalyst

3 结 论

(1) 采用挤出成型法对OMS-2催化剂进行成型,考察了粘结剂、辅助粘结剂种类及用量,润滑剂、孔结构改进剂用量,以及焙烧温度对成型催化剂机械强度的影响。

(2) 最佳成型工艺条件为粘结剂硅溶胶用量为OMS-2粉体催化剂质量的105%~110%、辅助粘结剂纳米ZrO2用量为OMS-2粉体催化剂质量的30%~35%、润滑剂田菁粉用量为OMS-2粉体催化剂质量的2.5%~3.0%、孔结构改进剂柠檬酸用量为OMS-2粉体催化剂质量的5%~6%,焙烧温度450 ℃。

(3) 该方法成型的催化剂最大机械强度可达150 N·cm-1,将该成型催化剂应用于催化湿式氧化印染废水处理,COD平均去除率约91.6%,经寿命评价实验后,催化剂结构完整,反应前后催化剂机械强度基本不变,表现出良好的催化活性和稳定性。