套筒灌浆连接受拉性能回顾与分析

肖建庄 刘良林 李建新 周晓明 匡志平 潘钻峰

(1.同济大学土木工程学院,上海200092;2.华润置地有限公司,深圳518001)

0 引 言

实现混凝土结构的可持续发展是当今土木工程的关键问题之一[1]。通过设计集成化、材料利用高效化、建筑垃圾与现场扰动减量化等形式,混凝土预制构件的使用有助于可持续发展[2]。无论是在建筑还是桥梁中,预制混凝土工程通常需要进行预制构件的连接,如墙板与墙板、柱与柱、承台与桥墩等,来形成完整的结构[3]。自20 世纪60年代末期余占疏博士发明套筒以来,套筒灌浆连接已经被北美、欧洲和日本等地区与国家用于连接混凝土预制构件[4]。研究表明[5],钢筋采用套筒灌浆连接的装配式框架节点与现浇节点性能相近,可以在实际中应用。含有套筒灌浆连接的预制构件被设计成受弯破坏,从而在被连接钢筋中形成很高的拉应力,因此套筒灌浆连接一般都是进行单向受拉荷载作用下的性能试验与评价[6]。为了确保荷载传递时被连接钢筋的连续性,套筒灌浆连接需要将作为黏结剂的无收缩灌浆料注入套筒[6-7]。当前相邻构件的钢筋连接中使用的套筒,如NMB、莱顿锁、美国德信公司的机械锁等,都是专利产品[3]。针对这些套筒形成的连接引入周期长、成本及对中精度要求高等,Ling 等[8]建议将普通套筒应用于钢筋连接。基于此,本文首先对套筒灌浆连接的基本要求进行总结,再研究普通套筒形成的套筒灌浆连接在受拉时的性能,包括受拉破坏机理、承载力分析与试验数据验证等,探讨该连接受拉性能与设计理论的可行性。

1 套筒灌浆连接组成与基本要求

钢筋套筒灌浆连接是指在金属套筒中插入单根带肋钢筋并注入灌浆料拌合物,通过拌合物硬化形成整体并传力的钢筋对接连接,简称套筒灌浆连接[9]。由此可以看出,套筒灌浆连接主要由套筒、灌浆料、钢筋等三部分组成。根据国内外学者的研究成果,对套筒灌浆连接的基本要求进行总结如下。

1.1 连接

成功的套筒灌浆连接是指被连接钢筋发生套筒外断裂[2]。各国规范对连接接头的受力性能做出了规定:如美国建筑结构混凝土规范要求与条文说明(ACI-318)要求[10]连接的钢筋传递的拉、压应力不低于规范规定的钢筋屈服强度的125%;英国结构用混凝土的施工与设计实用技术规程(BS8110)[11]要求连接达到极限时钢筋的应力应该等于规范规定屈服强度的140%;我国的《钢筋套筒灌浆连接应用技术规程》(JGJ 355—2015)(以下简称:规程JGJ 355—2015)[9]要求接头的抗拉强度不小于钢筋的抗拉强度标准值,且破坏时应断于接头外钢筋;《钢筋机械连接技术规程》(JGJ 107—2010)要求[12]连接的Ⅰ与Ⅱ、Ⅲ级接头实测抗拉强度不低于被连接钢筋极限抗拉强度标准值、1.25倍钢筋屈服强度标准值。国外一般以ACI-318[10]的要求为主要依据,国内以规程 JGJ 355—2015[9]、JGJ 107—2010[12]的要求为主要依据。

1.2 套筒

灌浆套筒包括全灌浆套筒与半灌浆套筒两种,通常采用铸造工艺或机械加工工艺制造,铸造宜采用球墨铸铁,机械加工宜选用优质碳素结构钢、低合金高强结构钢、合金结构钢或其他经过接头型式检验确定符合要求的钢材[13]。在本文中所指普通套筒为通过机械加工工艺制造、外表光滑、内部无横向凸纹、端部无封闭钢环或钢板的圆柱形钢制套筒,见图1,研究对象为普通套筒形成的套筒灌浆连接受拉性能。

图1 普通套筒Fig.1 Non-proprietary sleeve

Rahman 等[2]、Henin 等[3]、Ling 等[8,14-15]、Sayadi等[16]、黄远等[17]、Liu 等[18]进行的总共 93 个套筒灌浆连接(包括套筒外钢筋断裂失效的试件55 个)受拉试验结果表明套筒的纵向、横向应变均未达到屈服应变,因此套筒处于弹性状态。此外,Ling等[15]研究发现当厚度为4.5 mm 时,大部分套筒中的应力达不到屈服强度的一半,利用率不高;吴涛等[19]通过试验数据拟合分析得到了套筒的厚度与筒壁的纵向、横向应变呈现指数关系。Rahman等[2]、Alias 等[6]、Ling 等[14]的研究结果表明套筒直径小有助于提升连接的黏结强度,规程JGJ 355—2015[9]规定了不同钢筋直径对应的最小套筒内径,目前满足连接接头性能要求的套筒最大内径为 Ling 等[14,20]建议的 5d(d为钢筋直径,下同)。Sayadi 等[16]研究发现套筒长度增加能够提升连接的黏结强度,Lin等[21]通过试验发现套筒长度极大地影响着连接的失效模式,并提出套筒长度临界值的概念,只要套筒长度不低于该值,就能使连接实现钢筋断裂于套筒外;Henin 等[3]研究发现套筒长度达到16d时能使钢筋的极限抗拉强度得到100%发挥。

1.3 套筒灌浆料

以水泥为基本材料,配以细骨料,以及混凝土外加剂和其他材料组成的干混料,加水搅拌后具有良好的流动性、早强、高强、微膨胀等性能,填充于套筒和带肋钢筋间隙内的干粉料为钢筋连接用套筒灌浆料,简称套筒灌浆料[22]。余琼等[23]认为灌浆料应该具有流动性好、早强、高强、快硬、无收缩、微膨胀、自密实等性质。Rahman 等[2]通过套筒灌浆连接试验研究发现,作为黏结剂的灌浆料,其抗压强度对于荷载在钢筋中的传递起到了非常重要的作用。目前国内外套筒灌浆连接试验中能够满足连接受力性能要求的灌浆料强度最低值为67.7 MPa[3](注:28 D 强度,D 代表“天”,下同)、44.5 MPa[17](注:试验当天的强度)、46MPa[24](注:7 D的强度)。我国标准《钢筋连接用套筒灌浆料》(JGJ 408—2013)[22]要求灌浆料1 D、3 D、28 D抗压强度不低于 35 MPa、60 MPa、85 MPa。对于灌浆料的配置,董军军[25]通过正交试验分析确定了灌浆料配合比,由此得到的套筒灌浆料各项性能指标都满足标准JGJ 408—2013[22]的要求。

1.4 钢筋

《装配式混凝土结构技术规程》(JGJ 1—2014)[26]规定套筒灌浆连接的钢筋为热轧带肋钢筋。规程 JGJ 355—2015[9]要求带肋钢筋的直径不宜小于12 mm,且不宜大于 40 mm。Alias 等[6]的研究发现锚固长度短而导致连接产生滑移,Ling 等[7,27]通过试验研究发现钢筋锚固长度可以提升连接的刚度与黏结强度,Kim[28]通过试验结果发现钢筋锚固长度越长则连接强度越高、滑移越小,规程JGJ 355—2015[9]要求钢筋锚固长度不宜小于 8d,Henin 等[3]基于剪力摩擦理论提出套筒灌浆连接所需钢筋锚固长度预测方法。

此外,常常会在埋置于套筒内的钢筋端部表面设置扩大头(如加螺帽)来实现减少钢筋锚固长度、增加钢筋与灌浆料的黏结强度[2,29]。但是,Ling等[7,27]的研究表明在钢筋表面的自攻螺纹,如果深度较大(如达到1~2 mm),则不但对钢筋造成损伤且降低了截面的有效面积,对连接的受拉承载力产生显著影响。因此,为了既防止扩大头脱落又不影响承载力,可以如Rahman等[2]、Ling等[27]、Seo等[29]一样将自攻螺纹设置在扩大头的后面。

2 普通套筒灌浆连接受拉的破坏模式与机理分析

2.1 破坏模式

从国内外的实测结果来看,普通套筒灌浆连接(以下简称连接)受拉失效模式包括两种,一种是黏结失效,另一种是套筒外钢筋断裂,其中黏结失效类型比较多,如灌浆料劈裂造成的钢筋与灌浆料黏结失效、钢筋与灌浆料黏结失效、灌浆料和套筒黏结失效等,典型的黏结失效为后两种[4]。Rahman 等[2]、Ling 等[15]、Alias 等[24]的试验研究表明连接受拉失效模式包括套筒外钢筋断裂、灌浆料与钢筋黏结失效、套筒与灌浆料黏结失效等三种情形,见图 2。Alias 等[6]、王东辉等[30]、Ling等[8,14,20]的实测结果显示连接失效模式为套筒外钢筋断裂、灌浆料与钢筋黏结失效两种情形,Liu等[18]的试验结果表明连接失效模式为套筒外钢筋断裂一种情形。

图2 连接失效模式[15]Fig.2 Failure mode of splice[15]

由此可以看出,连接在受拉时失效模式并不是唯一的,下面基于连接的材料组成从两个方面来进行确定。首先,连接由三种材料组成,三者之间存在两个黏结界面,即钢筋与灌浆料、灌浆料与套筒。在每个界面上,灌浆料与金属材料间的黏结强度是二者共同工作的前提,当其不足以抵抗逐渐增大的受拉荷载时,二者之间产生相对滑移,导致灌浆料与金属材料的相互脱离,即发生灌浆料与钢筋黏结失效(图2(a))或灌浆料与套筒黏结失效(图2(b))。其次是连接受拉时,除前面分析的套筒处于弹性状态外,灌浆料、钢筋都有被拉断的可能,而从图2(b)可以看出,灌浆料被拉断属于灌浆料与套筒黏结失效的一部分。因此,认为连接受拉的失效模式包括灌浆料与钢筋黏结失效、灌浆料与套筒黏结失效、套筒外钢筋断裂(图2(c))等三种情形。

2.2 连接的受力机理分析

套筒灌浆连接受拉时(图3(a)),荷载由一端的钢筋通过黏结传给灌浆料,灌浆料再传给套筒,套筒再按照相反的顺序将荷载传递到另外一端的钢筋[4]。连接具体的受力机理,从以下三个方面来进行说明。

图3 套筒灌浆连接受拉示意Fig.3 Schematic diagram of grouted sleeve splice under tensile load

2.2.1 灌浆料与钢筋共同工作机理

灌浆料与钢筋的黏结强度主要由材料的化学黏结力、表面摩擦力、机械咬合力决定,除了这些内部因素以外,还受到包裹材料的约束应力影响[18]。在套筒灌浆连接受拉时,Ling 等[27]认为钢筋横肋斜面受到垂直于表面的合力作用,可以分解为径向与纵向分量两部分(图4(a)),前者挤压灌浆料,后者在横肋高度处沿着钢筋长度方向形成剪切面,剪切面、钢筋与灌浆料界面的剪应力分布见图4(b)、(c)。受到挤压作用的灌浆料有往外膨胀的趋势而受到套筒的约束作用,而套筒处于弹性状态,因此径向分量得到平衡,剪切面以外套筒以内的灌浆料处于环向与径向受压状态(图3(d));纵向分量依靠灌浆料与钢筋的黏结强度来平衡,随着受拉荷载的增大,当剪应力超过黏结强度时,灌浆料与钢筋之间产生相对滑移,使得钢筋从套筒灌浆料中拔出,造成灌浆料与钢筋黏结失效,见图2(a)。

图4 钢筋与灌浆料受力示意Fig.4 Schematic diagram of load between grout and bar

2.2.2 灌浆料与普通套筒共同工作机理

在普通套筒与灌浆料的界面上,二者依靠化学黏结力、摩擦力(图5(a))形成的黏结强度共同工作。在套筒内部有钢筋的区域,灌浆料因为受到钢筋的挤压与套筒的约束而处于径向与环向受压状态(图3(d)),由图4(b)可知,在剪切面范围外的灌浆料处于纵向受拉状态,所以总体上套筒以内、剪切面以外的灌浆料处于径向与环向受压、纵向受拉的状态(图5(b))。由于套筒的中部截面无钢筋,所以灌浆料只处于受拉状态,当拉力超过灌浆料本身的抗拉承载力时,将会造成灌浆料在连接中部断裂,而这一点可以从Einea等[4]对连接进行的套筒切割得到证实(图5(c))。随着拉力的增加,套筒与灌浆料之间产生相对滑移导致裂缝扩展,预示着化学黏结力很容易被克服,二者依靠套筒表面径向压力(图3(e))生成的动摩擦力来抵抗增大的受拉荷载。因此,灌浆料与套筒之间的动摩擦力是连接抵抗外力的关键因素,增大的受拉荷载超过该摩擦力,将造成灌浆料随钢筋整体拔出的灌浆料与套筒黏结失效(图2(b))。

图5 连接受拉后内部响应Fig.5 Responses in the interior of splice after tensile loads

2.2.3 钢筋的工作机理

在荷载传递过程中,套筒内钢筋处于三向受压的状态,一方面来自于横肋与灌浆料的接触中钢筋横肋对灌浆料挤压(图4(a))的反作用,另一方面来自于灌浆料对钢筋的包裹约束作用,因此不会出现钢筋在套筒内被拉断的情形。套筒外钢筋处于受拉状态,当灌浆料与钢筋、灌浆料与套筒的黏结足够牢靠时,随着荷载的增大经历弹性、屈服、强化与颈缩等受拉典型状态,出现连接的第三种失效模式,即套筒外钢筋断裂(图2(c))。

3 连接承载力的计算方法

3.1 基于灌浆料与钢筋黏结的连接受拉承载力计算表达式的建立

Einea 等[4]的研究结果表明套筒与灌浆料之间的受力情况见图3(c),由受力平衡得到式(1)。Robins等[31]通过试验分析了考虑单向侧压力作用发生剪切破坏时钢筋高强混凝土黏结强度的计算方法,见式(2)。

式中:Ts为套筒纵向切面的均布拉力(N/mm);p为灌浆料压应力(N/mm2);εs为套筒纵向应变;Es为套筒弹性模量(N/mm2);ts为套筒壁厚(mm);dsi为套筒内径(mm);fbt为钢筋与混凝土的黏结强度(N/mm2);fcu为混凝土立方体强度(N/mm2)。

当连接受拉时,灌浆料处于径向与环向的双向受压状态(图5(b)),参照式(2)的形式,并经过参数的量纲分析,钢筋与灌浆料的黏结强度τ可按式(3)进行计算。在此基础上,假设黏结强度沿着钢筋长度均匀分布,建立基于灌浆料与钢筋黏结的连接受拉承载力计算表达式见式(4)。根据Henin等[3]、Einea等[4]、Ling等[8,14]的研究中灌浆料与钢筋黏结失效的17 个试验数据,确定式(4)的参数c,结果见图6。由图6 可以看出,当c的取值为0.409 5时,计算值与试验值吻合良好。

式中:τ为钢筋与灌浆料的黏结强度(N/mm2);fc'g为灌浆料抗压强度(N/mm2);c为考虑灌浆料对钢筋约束作用的系数;F1为基于灌浆料与钢筋黏结强度的连接受拉承载力(N);db为钢筋直径(mm);lb为钢筋锚固长度(mm)。

图6 计算值与试验值的拟合关系曲线Fig.6 Fitting relationship between calculated and tested tensile capacities of splices

3.2 基于灌浆料与套筒黏结的连接受拉承载力计算表达式的建立

灌浆料能够承担的拉力见式(5),套筒本身的抗拉承载力见式(6)。由于套筒承受径向压力作用而在其表面上产生的动摩擦力计算方法见式(7)。

运用式(5)-式(7)对Ling 等[15]中发生灌浆料与套筒黏结失效的试件CS-06 进行验证计算,结果如表1 所列。从表1 可以看出,按照式(4)计算得到的基于钢筋与灌浆料黏结的受拉承载力远大于试验值,同时得到两种材料之间的动摩擦系数要求不应低于0.35,而这超过了肖建庄等[32]得到的高强混凝土与钢板间的动摩擦系数0.261,所以不会产生钢筋与灌浆料的黏结失效,而是套筒与灌浆料黏结失效(图2(c)),这与试验结果完全一致。考虑到灌浆料受拉承载力仅为连接承载力试验值的20%左右,因此认为连接由套筒与灌浆料黏结影响的受拉承载力受两种材料间摩擦力所控制。

表1 式(5)-式(7)的验证Table 1 Verification of Eqs.(5)to(7)kN

3.3 基于套筒外钢筋断裂的连接受拉承载力计算表达式的建立

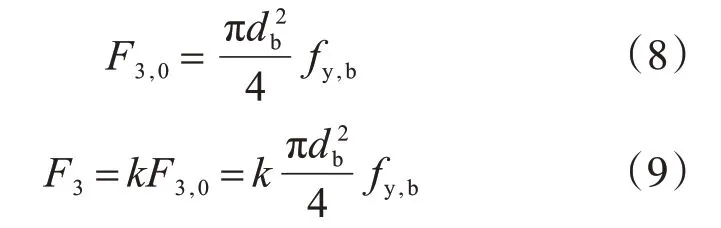

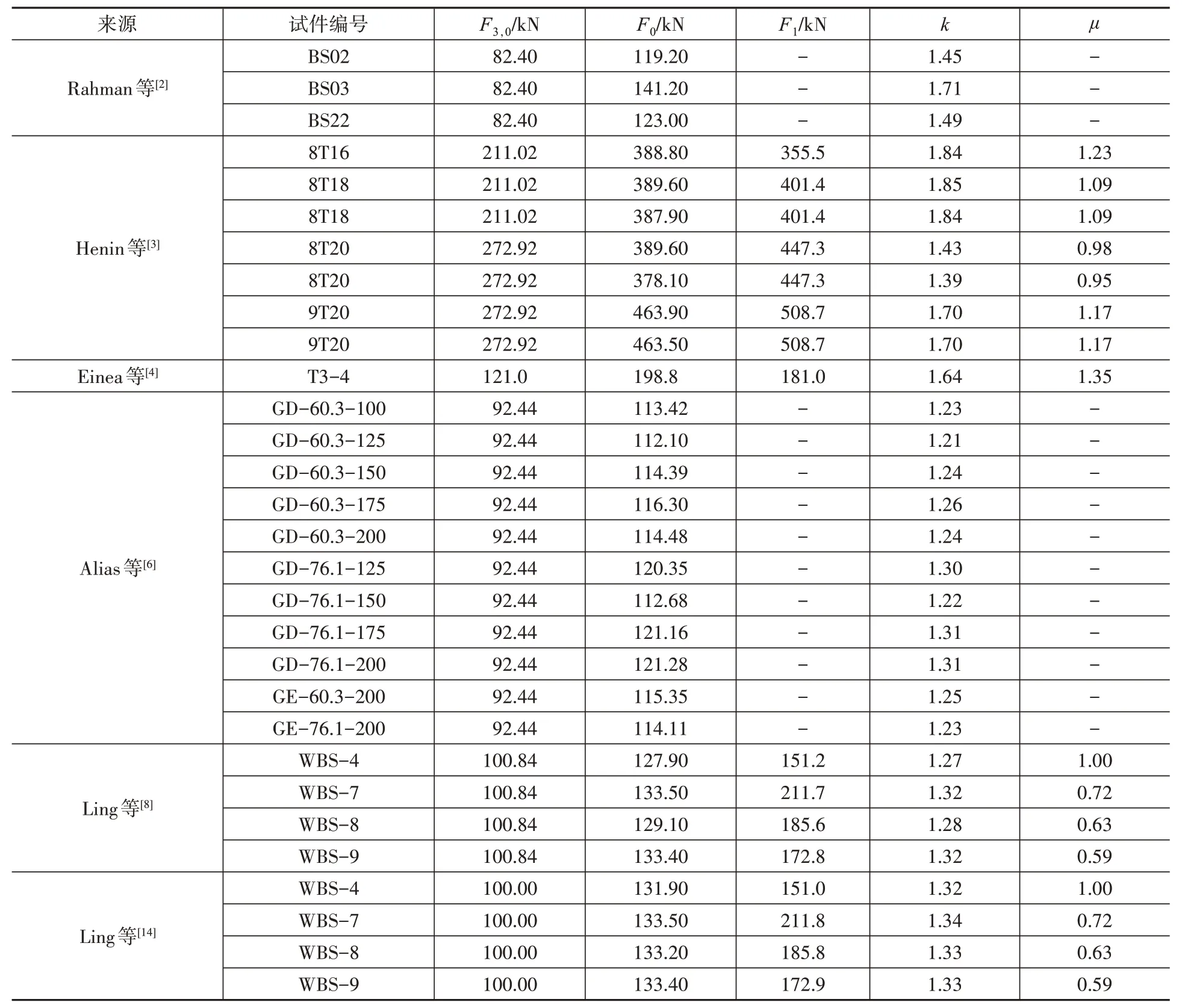

一般计算钢筋受拉承载力的表达式见式(8)。根据连接的破坏机理可知,当发生套筒外钢筋断裂破坏时,钢筋已经达到受拉极限状态,故推荐连接受拉承载力的计算方法见式(9)。根据Rahman等[2]、Henin 等[3]、Einea 等[4]、Alias 等[6]、Ling 等[8,14]的研究中共30 个套筒外钢筋断裂失效的试验数据,运用式(4)、式(7)-式(9)计算的结果见表2所列。

式中:F3'0为钢筋的受拉承载力(N);db为钢筋直径(mm);fy'b为钢筋屈服强度(N/mm2);F3为连接的受拉承载力(N);k为钢筋塑性发展系数,取k=F0/F3'0。

由表2可以看出,钢筋塑性发展系数k取值绝大部分(30 个中的 25 个)在 1.25 及以上,满足ACI-318[10]的要求,还有部分(30 个中的 5 个)低于1.25 但都大于1.20,因此进行承载力设计时建议取1.20。此外,从表格2中的F1数值可以看出,按照式(4)计算的承载力不但比钢筋屈服时的承载力大,而且比连接的实测值大(除Henin 等[3]的试件 8T16、Einea 等[4]的试件T3-4),因此不会发生钢筋与灌浆料的黏结失效,与试验结果一致,而Henin 等[3]的试件 8T16、Einea 等[4]的试件T3-4虽然计算值低于实测值约9.3%、9.8%,但是考虑到预测值是钢筋屈服承载力的1.7、1.5 倍以上,失效模式偏向于钢筋断裂而不是钢筋与灌浆料黏结失效,由此说明式(4)及其参数c的取值正确可行。同时发现,要使连接发生套筒外钢筋断裂,套筒与灌浆料之间的摩擦系数最高可达1.35,比Henin等[3]进行套筒设计时假设为1.0 大,约为肖建庄等[32]获得的高强混凝土与轧制钢板静摩擦系数0.281 的5 倍,说明连接对灌浆料与套筒的摩擦系数要求更高。

4 结论与建议

(1)套筒在连接受拉时始终处于弹性状态,可以通过套筒纵横向应变来对套筒厚度进行优化。

(2)普通套筒灌浆连接受拉时失效模式为套筒外钢筋断裂、灌浆料与钢筋黏结失效、套筒与灌浆料黏结失效等三种情形,以连接出现套筒外钢筋断裂的失效模式为优。

表2 k与μ的取值Table 2 Value of k and μ

(3)通过失效机理分析,建立基于灌浆料与钢筋黏结的普通套筒灌浆连接受拉承载力计算表达式并建议c取0.409 5,再通过其他失效模式的受拉试验数据验证表明新建表达式正确可行。

(4)分析了套筒与灌浆料黏结失效、套筒外钢筋断裂失效机理,并建立了相应的表达式,建议钢筋塑性发展系数取1.20;计算分析发现套筒与灌浆料的摩擦系数应该不低于0.59,如何获得高摩擦系数可以从套筒内表面构造进行更多研究。

(5)建议普通套筒灌浆连接的受拉承载力由式(4)、式(7)、式(9)三者共同决定,并取最小值。