新型海底单层保温配重管节点补口技术应用研究

赵 岑, 相政乐, 刘进东, 押延宁, 徐 亮, 运 涛

(1. 中海油能源发展股份有限公司管道工程分公司,天津 300452; 2. 中海石油(中国)有限公司天津分公司,天津 300459)

0 引 言

海洋油气管线长期处于冷水环境,其外层通常需要保温,以防止输送介质结蜡。对于浅海边际油田输油/混输保温管线,考虑到建设及运营成本,通常采用单层保温配重管[1]。近年来,为提升单层保温配重管的技术水平,中海油开发了聚氨酯硬泡喷涂保温配重管和配套的补口技术[2-3],提升了整管保温和防水密封性能。本文在上述基础上,结合蓬莱19-3油田4区调整项目管线建设工作,对聚氨酯硬泡喷涂保温配重管的补口工艺进行优化,实现了新技术的工程应用。

1 补口结构优化设计

单层保温配重管的结构从内到外依次为钢管、熔结环氧粉末(FBE)防腐层、聚氨酯泡沫(PUF)保温层、高密度聚乙烯(HDPE)外护层、混凝土配重层(CWC)。传统单层保温配重管保温层预制采用“预制夹克管+PUF浇注+管端安装防水帽”工艺,补口采用“防腐热收缩带+PUF浇注+防水热收缩带+高强开孔PUF浇注”工艺[4-5]。传统工艺受浇注PUF密度所限,保温管服役水深一般低于60 m,在成品管运输、铺设过程中,防水帽易破损,且补口工序烦琐[6-8],需要通过工艺革新予以解决。

中海油开发的聚氨酯硬泡喷涂保温配重管主体管采用“PUF喷涂+HDPE挤出包覆”预制工艺,喷涂PUF后,保温性能和抗压强度更好;管端密封一次成型,取消防水帽,解决了单层保温管防水密封的技术瓶颈[9]。其补口为“FBE+PUF半瓦+聚氨酯弹性体浇注”结构,如图1所示,其特点在于引入了湿式保温材料聚氨酯弹性体,提升了防水保温性能。

图1 “FBE+PUF半瓦+聚氨酯弹性体浇注”补口结构Fig.1 “FBE+PUF half shell+polyurethane elastomer” field joint structure

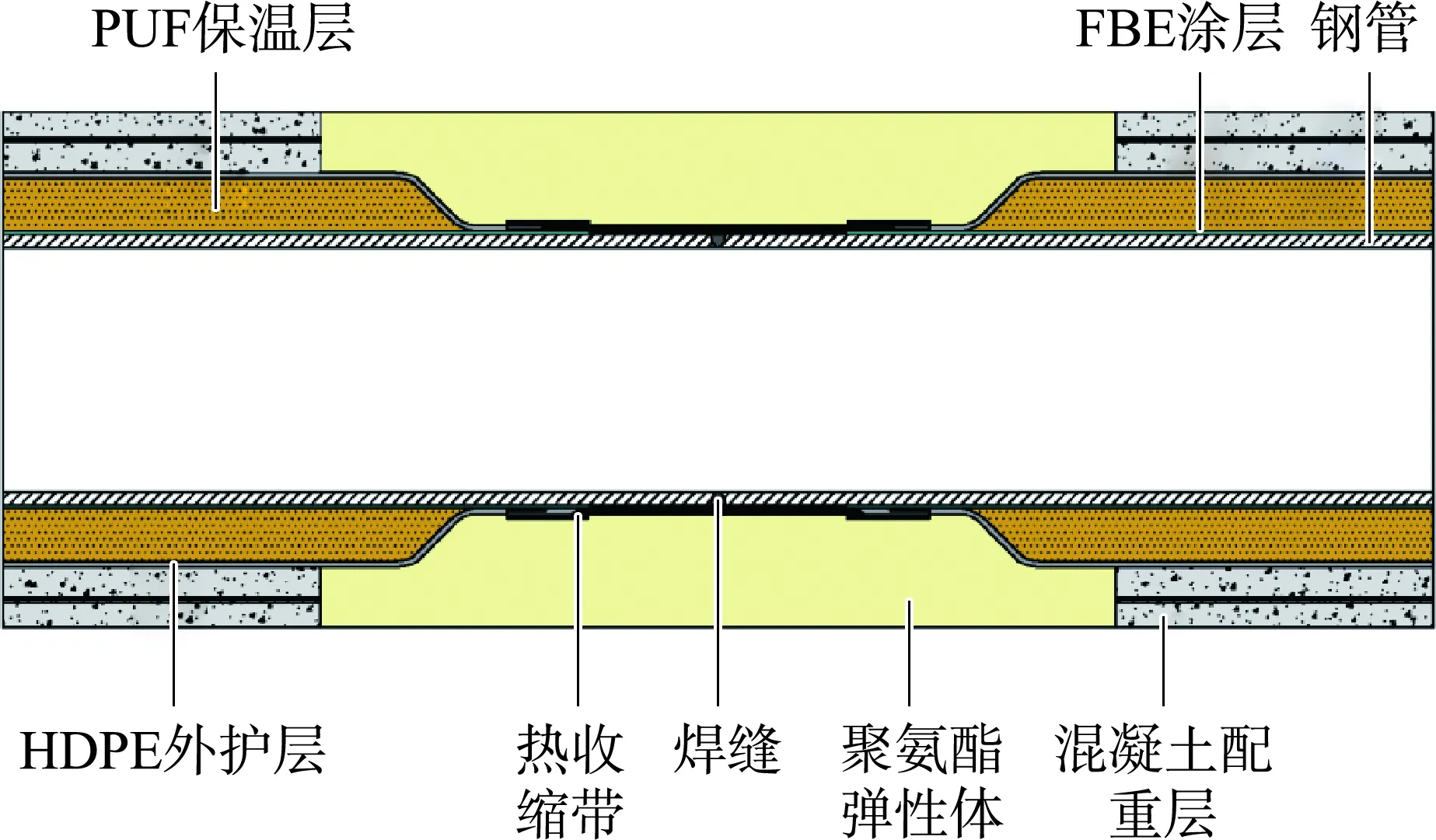

2019年,聚氨酯硬泡喷涂保温配重管在蓬莱19-3油田4区调整项目中首次进行工程应用。考虑到补口FBE喷涂和聚氨酯弹性体浇注均需要大型设备,而项目铺管船作业空间有限,仅能提供两个施工站点,因此对上述补口结构进行以下优化设计: 防腐采用热收缩带,外层浇注聚氨酯弹性体至与管端配重层平齐,内部不安装PUF半瓦,如图2所示。优化后的结构综合考虑了补口防腐、防水、保温和施工效率等因素,采用手工安装热收缩带代替FBE喷涂,更便于在铺管船的狭小空间内施工;外部通过模具浇注聚氨酯弹性体一次成型,整体工艺更为简单。

图2 “热收缩带+聚氨酯弹性体浇注”补口结构Fig.2 “Heat shrinkable sleeve+polyurethane elastomer” field joint structure

2 补口工艺评定试验

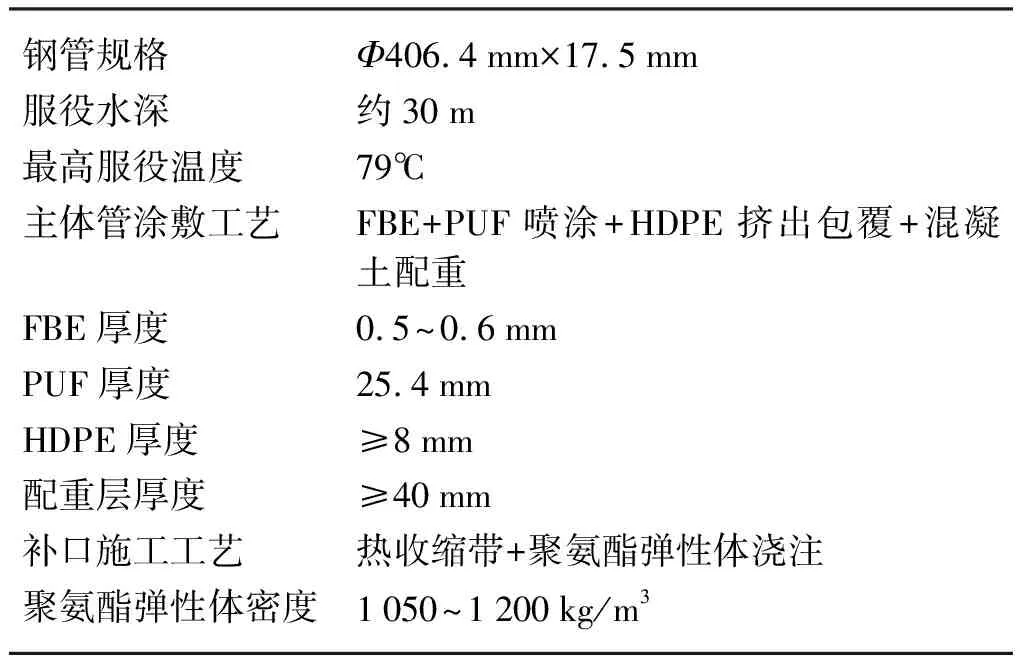

2.1 管线涂敷工艺技术参数

蓬莱19-3油田4区调整项目包括一条长约为2.3 km的单层保温配重管线,聚氨酯硬泡喷涂保温配重管及配套补口新技术在该条管线首次应用,其技术参数如表1所示。

表1 管线技术参数

2.2 补口工艺评定

根据项目铺管船滨海109的作业线情况,设计的两站式补口工艺流程如下:

1) 防腐站

首先清理补口区域污染物,并预热补口表面,然后采用封闭循环回收式喷砂机进行喷砂除锈,除锈等级为Sa2.5,锚纹深度为50~100 μm。

对管端HDPE层表面进行预热,然后在补口位置安装热收缩带,其与管端HDPE层搭接宽度均大于50 mm。

2) 浇注站

使用打包带将铁皮模具安装在补口位置,模具上部预留浇注、排气口。采用低压浇注机进行双组分聚氨酯弹性体原料浇注。浇注完成后,待聚氨酯弹性体带模固化一段时间后脱模。

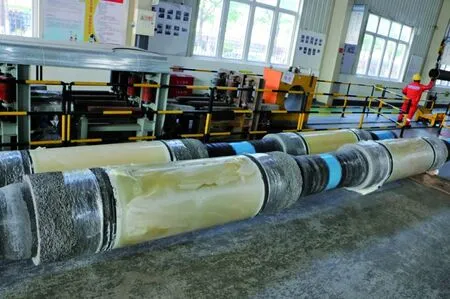

依据上述工艺流程,在陆地开展补口工艺评定试验(PQT),制备的试验管如图3所示。

图3 补口PQT试验管Fig.3 PQT pipe of field joint coating

2.3 补口性能评价

为评价新型补口结构的性能和对管线铺设、服役工况的适应性,对工艺评定试验(procedure qualification trial, PQT)试验管进行了一系列性能试验。

1) 聚氨酯弹性体的性能评价

聚氨酯弹性体的性能影响着补口的防水保温性能,在性试验中,检测其强度、吸水率和导热系数等指标,结果如表2所示。

表2 聚氨酯弹性体性能检验结果

结果显示,聚氨酯弹性体抗拉、抗压强度均较高,完全满足项目管线铺设及服役要求;吸水率<3%,且完全填充补口位置,能够保证防水密封性能。由于聚氨酯弹性体的导热系数高于传统补口结构中的PUF保温层的导热系数,评估对整条管线保温性能的影响如下文所述。

采用多层圆筒壁结构计算聚氨酯硬泡喷涂保温配重管及新型节点补口的保温效率,过程中忽略钢管和防腐层的保温效果。主体管的热损失为

(1)

补口的热损失为

(2)

在式(1)和式(2)中,Qs为主体管热损失,W/m2;Qf为补口热损失,W/m2;T1为防腐层外壁温度,K;T2为海水温度,K;λ1为PUF层导热系数,W/m·K;λ2为HDPE层导热系数,W/m·K;λ3为CWC层导热系数,W/m·K;λ4为聚氨酯弹性体导热系数,W/m·K;d0为防腐层外径,m;d1为PUF层外径,m;d2为HDPE层外径,m;d3为CWC层外径,m;α为管外壁至海水的放热系数,W/m2·K。

根据文献[16]及试验结果,λ1取0.035 W/m·K,λ2取0.42 W/m·K,λ3取2.5 W/m·K,λ4取0.17 W/m·K,α取200 W/m2·K;按照表1的管线技术参数,求出d0、d1、d2、d3的值。经简化计算可得Qf/Qs=1.9,即补口位置热损失约为主体管的1.9倍,折合整条管线热损失增加约6.6%,但这部分损失可由喷涂PUF工艺带来的主体管保温性能提升来完全弥补。

2)补口整体的性能评价

项目采用S形铺管法,铺设施工时,管道首先经过托管架,然后自由悬垂至海底[17]经历一次往复弯曲作用,此外涌浪冲击也会造成管道往复弯曲。经与铺管方沟通,铺设过程中管线最小弯曲半径为250 m。为模拟铺设工况,对PQT试验管进行四点弯曲试验: 将试验管两端通过销轴固定于弯曲试验机上,中部两点夹持固定并与气缸相连,通过气缸的上下顶升,进行8个周期的往复弯曲,弯曲半径为200 m,严于实际工况,如图4所示。

图4 四点弯曲试验Fig.4 Four point bending test

图5 涂层结构完好Fig.5 Coating in good condition

试验完成后,检查试验管管体、管端密封和补口结构,发现均完好,未出现破损、开裂的情况,如图5所示。为考察补口结构经弯曲后的防水密封性能,截取长度约3.5 m的补口管段,在外压为0.3 MPa,管内通79℃(项目管线最高服役温度)热介质的条件下,开展7天静水压密封试验。结果显示,管体和补口结构完整、外观完好。经破坏性检查后发现,管体PUF层干燥无水,补口区域的HDPE及热收缩带也无水进入,分别如图6和图7所示。

图6 PUF干燥无水Fig.6 No water in PUF

图7 补口干燥无水Fig.7 No water in field joint

从上述试验结果看,新型补口结构综合性能良好,符合结构优化时兼顾防水、保温及抗压性能的思路,完全满足项目管线铺设与服役的要求。

3 补口技术工程应用

2019年10月,滨海109船赴蓬莱海域进行项目聚氨酯硬泡喷涂保温配重管现场铺设(见图8),共完成180余道补口。现场采用两站式补口作业,考虑到首次应用新工艺,适当延长了聚氨酯弹性体带模固化时间。脱模后测试聚氨酯弹性体表面温度约为80℃,D型邵氏硬度大于20。补口能够顺利通过托轮和托管架,未因挤压而出现破损、变形。从应用情况来看,新型海底单层保温配重管及补口结构完全满足海管现场铺设的要求。

图8 管线铺设下海Fig.8 Submarine pipeline laying

4 结 语

本文针对聚氨酯硬泡喷涂保温配重管,优化设计了“热收缩带+聚氨酯弹性体”补口结构。从PQT试验和工程应用效果来看,该结构具备良好的防水密封性和保温性能,适用于现场补口施工。近年来,随着聚氨酯硬泡喷涂保温配重管在国内海上油气田建设领域逐步开展工程应用,该补口结构具有较好的推广前景。