东海大位移井完井技术研究与应用

李舜水, 唐鹏磊, 吴 健

(1. 中海石油(中国)有限公司上海分公司,上海 200335; 2. 中海油能源发展股份有限公司上海工程技术分公司,上海 200335)

0 引 言

东海某油气田从1998年11月投产以来,已连续生产二十余年,目前已进入中后期开发阶段,油气产量逐年递减,综合含水率约为95%,亟需利用老井侧钻来实现边际油气藏的低成本开发,延长老油田的稳产寿命。近三年来,先后利用平台A老井眼侧钻完成了两口大位移井,利用平台B剩余井槽完成了一口大位移井,较大程度地缓解了油气田的产量压力,保障了油气田产量的稳定。

三口大位移井均采用套管射孔完井进行合采,复杂的井眼轨迹给完井投产带来了巨大挑战。通过三口井的作业总结,在大位移井完井作业中,井筒高效清洁是保障作业顺利的基础;精准安全的射孔作业是产量的保障,井筒完整性则是长期安全生产的关键。

1 大位移井完井作业的难点

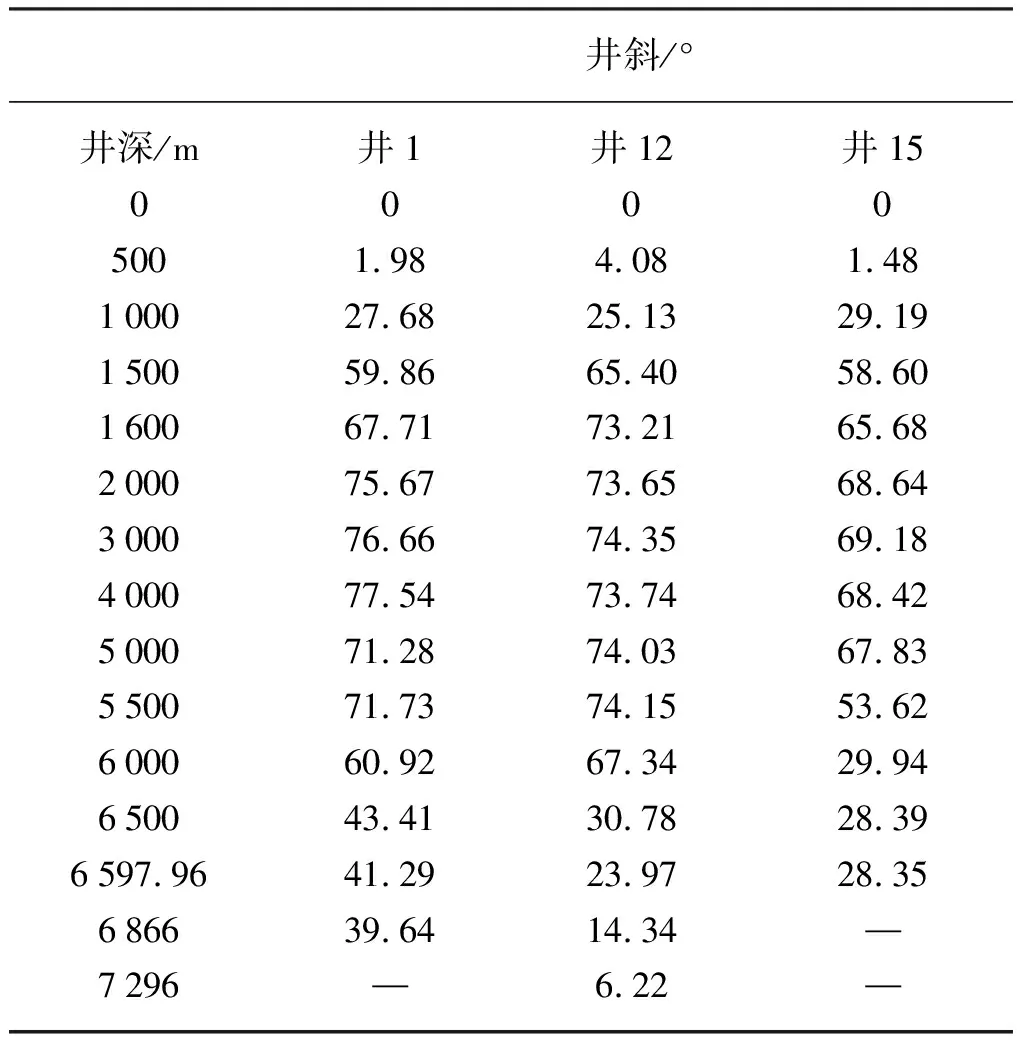

1.1 井身结构复杂,井筒清洁难度大

东海在某油气田完成的三口大位移井,井深均超过6 500 m,最深的达到7 296 m,三口井井斜数据如表1所示。以井12为例,井深在1 551~5 963 m,为井斜大于70°的长达4 412 m的稳斜段,在此井段,岩屑等上返难度极大,易形成岩屑床。而在5 997 m以下为5-1/2″的尾管,作业时使用2-7/8″钻具,但因钻具尺寸受限,压力损耗大,循环泵压高,排量受限,更加影响了洗井的效果。此外,在钻井期间,为降低管柱的摩阻,提高钻井效率,可采用油基钻井液作业;而转入完井后,使用水基完井液,需要将油基钻井液清洗干净,由于清洗难度较高,而转用水基完井液后,井筒摩阻明显增加,因此更突显了井筒清洁的重要性。

表1 东海某油气田三口大位移井井斜数据

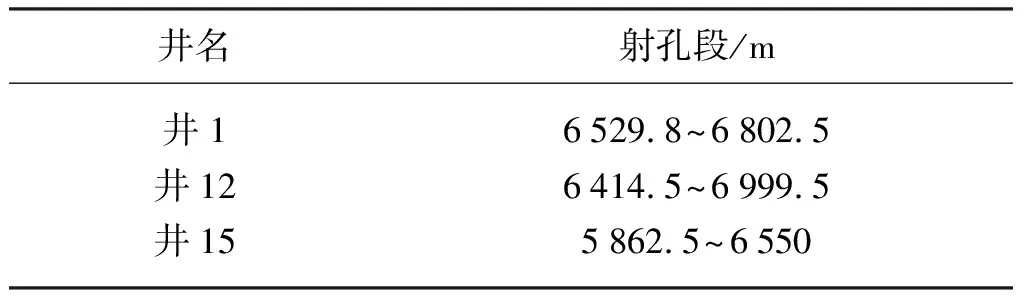

1.2 射孔作业难度大,作业风险高

三口大位移井,射孔段均位于尾管内,且射孔深度均超过6 500 m,三口井射孔段如表2所示。以井12为例,其射孔段为6 414.5~6 999.5 m,净射孔长为23 m,射孔跨度达到585 m。且在5-1/2″尾管内射孔,采用3-1/2″的射孔枪。射孔管柱的校深通过电缆方式无法下放到位,泵送电缆也无法将仪器串泵送到位。常规校深方案无法满足大位移井的校深需求。射孔后出于管柱及射孔口袋的原因,管柱循环通道无法下放至射孔段以下,射孔段的天然气无法循环出井筒,因此在长达7 000 m的射孔管柱起钻过程中,井控风险非常高。此外,大位移井后期修井的难度非常高,因此一般不考虑后期修井,储层尽可能一次被射开,射孔层位一般尽可能地多,射孔跨度较大,相应的射孔枪断爆的风险也较高。

表2 东海某油气田三口大位移井射孔段

1.3 生产管柱的完整性要求高

大位移井出于其井身结构的原因,因此完井后钢丝作业、连续油管等后期作业很难实现。如果完井管柱的完整性不能得到保障,那么对后期安全生产会是一个严重威胁。而且由于大位移井后期处理手段有限,很难通过其他手段来解决出现的问题,因此在完井作业中,全面把控生产管柱的完整性是作业的一个重要部分。

2 井筒高效清洁技术

井筒清洁处理是完井作业的第一步,也是完井作业的基础。在东海三口大位移井完井作业时,通过两趟刮管洗井作业,完成井筒的高效清洁。

2.1 高效井筒清洁工具

常规使用水基钻井液作业开发井,在完井作业时,刮管洗井管柱仅使用刮管器就能达成清洁井筒的目标。但对于使用油基钻井液的大位移井,仅使用刮管器,很难将井筒清洁干净,因此为保障井筒的清洁效果,需要使用高效的清洁工具。通过三口井的实践探索,在大位移井洗井过程中,以井筒过滤器、套管刷、强磁清洁器、刮管器的组合效果最佳。

刮管器(见图1)主要用于清除套管内壁上的泥饼、水泥环等固相堆积;强磁清洁器用于吸附金属碎屑,加强清除杂质的效果;套管刷(见图2)用于清除套管内壁的浮锈及泥饼等杂质;井筒过滤器(见图3)在起出管柱时将所有工作液导流入内部滤网,实现最终用清洁液清洁全井筒的工作。

图2 套管刷Fig.2 Casing brush

图3 井筒过滤器Fig.3 Wellbore filtrator

2.2 油基钻井液专用套管清洗剂组合

针对油基钻井液,在洗井时,选择使用专用的油基钻井液套管清洗剂,并配合隔离液,增强杂质携带效果。配方(见表3)如下: ①隔离液: 淡水+0.5%PF-XC-H;②清洗液: 过滤海水+0.8%NaOH、钻井水+3%~4%PF-MOCLEAN;③搬土浆。

表3 清洗剂配方Tab.3 Cleaning agent formula

下入刮管清洗井管柱时采用钻杆+多功能井筒过滤器+套管刷+强磁铁+刮管器+牙轮钻头的组合方式,首先采用30 m3搬土浆(如果平台钻井液池受限,则也可不用)+20 m3隔离液+海水组合,循环出井筒中的油基钻井液并回收;其次利用15 m3隔离液+20 m3油基钻井液套管清洗液+15 m3隔离液+海水洗井液组合,将油基钻井液套管清洗液在环空上下顶替三遍;最后反循环清洗井筒直至工作液浊度小于30,并在封隔器坐封位置上100 m下50 m、原钻水泥塞位置、尾管挂顶部等关键位置重点清洗。

2.3 抗磨减阻剂

在大位移井完井中,套管内摩阻是作业的一大难点,因此如何有效地降低摩阻也是作业的一个重点。根据东海地层的配伍性情况,常用的完井液体系有甲酸盐体系、隐形酸体系以及有机盐体系,且均为水基完井液体系。相较于钻井用的油基钻井液体系,摩阻较大。因此寻找合适的抗磨减阻剂成为关键。通过实践证明,在隐形酸体系中使用一种称为CX-300-SWC的润滑剂,可以有效降低管柱摩阻,且和完井液具有较好的配伍性,在井17″尾管海水洗井过程中,原上提、下放悬重分别为260 t、 64 t,替入低摩阻完井液后,上提、下放悬重分别为178 t、 96 t,上提悬重降低31.5%,下放悬重增加50%,通过全井筒摩阻系数反演计算,摩阻系数由0.36降为0.24,下降33.3%,润滑剂明显改善了井筒中完井液的润滑性。但该种润滑剂在甲酸盐体系中,效果不显著,而在有机盐体系中,更存在不配伍的情况。因此,如果能够找到既能和完井液配伍,又能有效降低摩阻的润滑剂,那么对完井作业十分有利。井1使用润滑剂前后管柱悬重对比如表4所示。

表4 井1使用润滑剂前后管柱悬重对比

3 大位移井射孔工艺

射孔是连通井筒与储层的关键作业,射孔的精确度将直接影响投产后的产量。因此要求射孔管柱既要能够精准射孔,又要能够保障井筒安全。

3.1 LWD校深方式

由于大位移井井身结构等因素,常规的电缆校深无法满足大位移井射孔的需求。因此通过在射孔管柱上携带随钻LWD工具,测量地层伽马和套管同位素标记的位置,同时现场精确丈量射孔枪的第一发弹到伽马定位仪的距离,以实现管柱的精确定位,消除电缆测井工具无法到位的问题。LWD的数据信号传输以井筒内工作液为载体,将LWD工具下至套管同位素以下,开泵并控制排量在仪器适用范围内,匀速缓慢上提管柱测量,对比获得校深结果。如图4所示。

图4 校深对比曲线Fig.4 School depth curve comparison

在LWD校深时,为避免校深时循环压力过高,对射孔枪安全起爆产生影响,因此在LWD校深时,需要控制循环压力使其不能过高。而在大位移井中,超长的管柱及复杂的井身情况,导致即使在较小的排量下,也具有较高的循环压力,若在安全压力限制下,达不到LWD仪器工作的排量,则将无法使用LWD仪器。因此,为避免发生上述情况,在刮管清洗井管柱时(刮管洗井时泵压不受限制),带随钻LWD仪器,提前进行管柱预校深作业,测得管柱的拉伸量以及尾管挂的顶部深度,并在管柱上做好标记。在下射孔管柱时,保持射孔枪以上的管柱与刮管时预校深的管柱一致,这样即使在射孔校深时无法使用LWD,也可以根据预校深结果对射孔管柱进行校深,此方法的精确度满足射孔需求。在预校深时应注意,在替入完井液后进行预校深,应保持与射孔校深时的井筒内工作液状态一致。

对于使用LWD仪器校深的射孔管柱,在设计时应考虑以下三点: ①LWD设计位置在套管同位素以上5 m左右为佳,校深时将LWD下至套管同位素以下,开泵上提进行校深,当测出套管同位素后,继续上提即可到达预定位置,不用改变管柱上行、下行状态;②射孔管柱大小钻具变扣接头,与尾管挂距离以20 m以内为最佳,既能保证LWD校深时管柱的下放距离,又可以通过变扣定位尾管挂辅助校深;③射孔管柱设计的最大下放距离,要在井筒口袋的范围内。

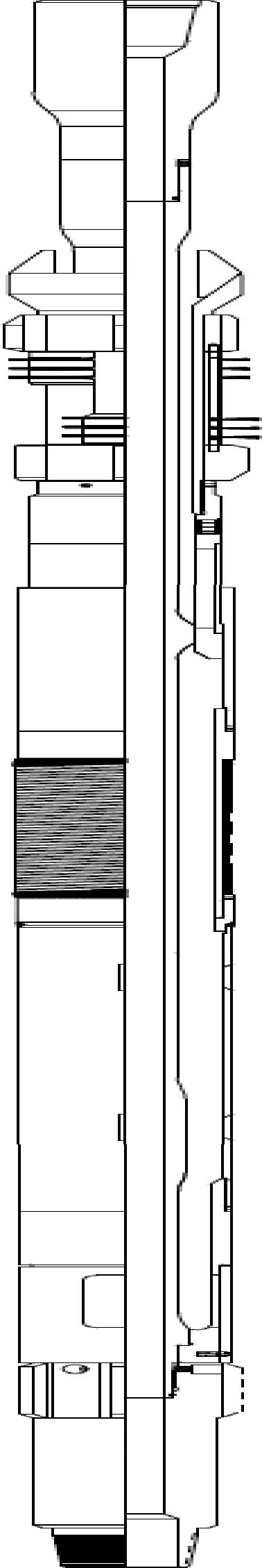

3.2 射孔管柱结构优化

根据射孔需求,如果有尺寸合适的LWD仪器,可以在尾管中使用,则携带随钻LWD仪器的射孔管柱组合为: 枪头+下部压力延时点火头+射孔枪+上部压力延时点火头+盲堵加压接头+循环接头+减震管柱+LWD工具+滤网接头+震击器+小钻具+变扣接头+大钻具。

如果没有小套管内可使用的LWD仪器,则可在上一层套管内使用大尺寸的LWD仪器,射孔管柱组合为: 枪头+下部压力延时点火头+射孔枪+上部压力延时点火头+盲堵加压接头+循环接头1#+减震管柱+小钻具+循环接头2#+变扣接头+大钻具+LWD工具+滤网接头+震击器+大钻具。

为保障射孔管柱的安全,在大位移井射孔管柱中,设计了多道安全保险。一方面,射孔点火头采用上下两级点火头,以保障射孔引爆的成功率,如果射孔跨度较大,则可以设计多级射孔,将长的夹层段隔开,降低断爆风险。另一个方面,在LWD工具下连接减震管柱,降低射孔瞬间管柱震动,保护LWD仪器,并在LWD工具上方连接滤网接头,避免大的碎屑和编织物等杂质进入LWD仪器,影响工具性能。此外,对于使用大尺寸LWD仪器的管柱,由于LWD仪器工作排量较高,因此将循环孔上提至尾管以上,以有效降低循环泵压。

3.3 井控安全作业方式

大位移井的井控难度要高于常规井,一旦发生井控问题,则需要较长时间进行起下钻等作业。为了兼顾LWD仪器工作,将循环孔上提到尾管以上,会导致循环通道离射孔段较远,使得井控风险较高。为保障射孔后起钻作业的安全,在射孔后循环压井期间充分循环,并根据需要进行短起下作业,短起下时间不能少于4 h,起钻速度控制在30 m/h以内,监测气全量在3%以内。起出射孔管柱后,根据现场情况,可以再单独下入一趟循环排气管柱,对射孔段进行充分循环排气,为后期下生产管柱提供稳定的井筒条件。

4 优化生产管柱,保障管柱完整性

完井生产管柱的完整性,是保障井筒长期安全生产的关键。在完井管柱设计和施工中,要充分考虑配产、携液、气举诱喷和井筒完整等方面。

4.1 管柱结构选择

根据油藏开发需求和钢丝作业能力等,选择合适的工具优化完井生产管柱。若油藏要求后期需要进行修井等措施,则提前考虑修井可行性方案,使用插入式回接生产管柱,管柱组合为: 导向引鞋+油管+插入式封隔器+定位插入密封总成+油管+气举阀+井下安全阀+油管+油管挂,分两趟下入生产管柱,通过可回收插入式封隔器回接。

为验证下入油管的密封性,在生产管柱下入过程中需要钢丝投堵,对油管试压。由于钢丝作业下深安全井斜在55°以内,因此无法实现一趟钢丝作业下堵塞器至管柱底部。进行试压作业时,需要考虑分段钢丝作业投堵试压。为解决大井斜段造成的钢丝作业难的问题,有两种解决方案。一种是在封隔器以上分段安装尺寸逐级变化的坐落接头,通过下管柱期间,在各级坐落接头上投堵试压。另一种是使用油管内封隔器,钢丝作业投油管内封隔器至预定深度,坐封后进行油管试压,油管试压后取出油管内封隔器。

一趟管柱下至井底的生产管柱,使用V0级别的油管携带式永久封隔器作为生产封隔器,以确保油套环空密封性。封隔器坐封采用投球打压方式作业,主方案采用剪切球座+不可溶球,并备用固定球座+可溶球,以确保封隔器能够有效坐封。

4.2 油管的选择

选择油管尺寸时,根据油藏配产要求以及地层流体性质,通过软件校核确认管柱尺寸和钢级。通过地层流体性质分析以及地层温压情况,确定管材的防磨材质,选择合适的管材材质。同时考虑管材成本、安全余量、井筒复杂性和管材库存情况等,最终确定管柱尺寸。

4.3 油管的下入

为保障生产管柱的质量,应严格监控气密油管的下入质量。为此在东海总结经验教训,形成了一套现场作业的标准作业流程,以保障气密油管的下入质量。气密油管下入作业的标准作业流程前后效果对比如表5所示。

下入气密油管作业前,召集相关单位人员召开技术协调会,安排相关单位和人员分工作业。

生产管柱的下入程序如下:

(1) 油管吊装,就位至钻台。提前在坡道上铺设油管位置的橡胶垫,吊装所用配套工具,且不能损伤油管本体、外涂层及标记,吊装时确保所有油管公扣、母扣端带有螺纹保护器;使用长度大于1 m的标准塑质通径规,对单根气密油管进行通径,卸掉螺纹保护器后,使用干净的棉布擦净公扣端,检查公扣端螺纹,螺纹及密封面上不能有手指可碰到的毛刺、划痕、腐蚀坑及肉眼明显可见的刀痕、磨痕和微裂纹等缺陷,若有以上缺陷,则须更换,否则不能入井。

(2) 涂抹丝扣油、对扣。使用软毛刷,沿螺纹方向均匀涂抹满足标准要求的气密性油管螺纹脂。对扣前检查吊卡是否与井口对中,对扣时,在母扣端安装对扣器,使用对扣器对扣。

(3) 引扣、手动旋扣、紧扣。使用皮带钳对气密性油管人工引扣,引扣后正转至产生扭矩;使用无牙痕钳牙的油管钳,在钳牙与油管的接触部位垫220目硅丝网,对气密性油管上扣;气密性油管的上扣扭矩值要与油管厂家推荐的标准相匹配;上扣扭矩采用时间-扭矩、圈数-扭矩两种方式同时监控。

(4) 生产管柱通径试压。管柱在下入过程中或者到位后应做正压试验。在管柱下入过程中或到位后,应对井下管柱进行钢丝作业通径。

(5) 生产管柱下放。生产管柱上提、下放应平稳,上提高度以刚好打开吊卡(提出卡瓦)为宜,下放卡瓦时应减少冲击载荷。控制生产管柱的下放速度,并以管柱自动灌液速度和井下工具承压能力等参数确定。下油管过程中,应派专人观察和记录井口完井液返出情况,记录管柱排代量和悬重变化情况,如果发现异常情况,则应采取相应措施。油管下井的深度须达到设计要求,复查油管下井与未下井根数与送井油管总数是否相符。

表5 气密油管下入作业的标准作业流程前后效果对比

5 结 语

通过理论和实践的双重标准,验证了东海三口大位移井以及大位移井完井技术的可行性,满足了井筒清洁、射孔安全、管柱可靠的要求。

(1) 大位移、大斜度、长稳斜、低返速井段,宜采用高效清洁工具,并分趟完成全井筒的刮管洗井,满足井筒的清洁要求。针对油基钻井液的井筒,使用专用的油基钻井液套管清洗剂以降低油基钻井液的清洗难度。根据井筒摩阻情况,选择合适的、配伍良好的完井液润滑剂,可以较好地改善井筒摩阻条件。

(2) 根据井筒情况,在无法使用电缆校深时,可通过射孔管柱携带LWD仪器,进行随钻校深,也可精确定位。射孔管柱采用LWD校深,不仅要在LWD工作排量下考虑泵压对射孔点火的影响,还要考虑井控安全和管柱安全。

(3) 通过油管的分段钢丝作业试压,确保管柱密封性、采用V0级别的油管携带式封隔器保障油套环空密封、通过剪切球座+不可溶球与固定球座+可溶球配合保障封隔器坐封安全。以此保障管柱的完整性,为大位移井长期的安全生产提供保障。