醇盐水解法制备亚微米球形氧化铝粉体

孙子婷,王 晶,张洪铭,史忠祥,戴丽静,刘永富

(大连交通大学材料科学与工程学院,辽宁省无机超细粉体制备及应用重点实验室,大连 116028)

0 引 言

球形氧化铝粉体材料,因其形貌规则,比表面积大,可合成晶粒均匀、硬度较高的氧化铝陶瓷而被广泛应用,也可作为陶瓷基质复合材料的填料[1-2]。为了获得高性能陶瓷,必须制备出高纯、超细、球形和尺寸可控的氧化铝粉体。研究者们尝试了多种方法,包括:均相沉淀法、喷射法、射频感应等离子体法、高能球磨法、溶胶-凝胶法等。Wang等[3]以甲酰胺作沉淀剂,成功合成了尺寸均匀的无定型球形纳米氧化铝粒子,但产量较低。蔡基利等[4]利用喷射法设计一种陶瓷微球快速成形装置,可形成粒径可控的陶瓷微球坯体,该方法可实现大规模生产,但能耗大。陈文波等[5]结合数值模拟研究热等离子体粉末球化过程,最终提高了粉末球化率和球化效果。Li等[6]研究了高能球磨法对球形氧化铝高温煅烧形成球磨后的Al2O3粉末的影响。结果表明其具有分散性好,结构致密,烧结活性较好等突出特点,但球化效果较差。Ogihara等[7]使用溶胶-凝胶法,以羟丙基纤维素(HPC)为分散剂,金属醇盐作铝源,制备了球形Al2O3粉末。该方法对设备要求简单,制得材料纯度高,成球性好,但水解体系较复杂,工艺流程繁琐,对组分比率的精确度要求较高。

以有机溶剂正丁醇与亲水性乙腈作溶液,仲丁醇铝为铝源,简化了Ogihara的实验操作方法,在不加入任何分散剂情况下,得到纯度高,成球度性好,粒径在亚微米范围的氧化铝粉体。

1 实 验

1.1 实验试剂

仲丁醇铝(ASB)(购自阿拉丁试剂)、正丁醇和乙腈(均购自天津市大茂化学试剂厂),以上试剂皆为分析纯。实验用水均为去离子水,由实验室设备自制。且所有试剂无需进一步纯化。

1.2 实验方案

首先,将初始浓度为0.05 mol/L的ASB溶于正丁醇溶液中,在60 ℃水浴温度下持续搅拌使其充分溶解,之后将乙腈缓缓倒入铝醇盐溶液中,形成溶液A。与此同时,在磁力搅拌条件下将去离子水逐滴滴入正丁醇中,继续搅拌一定时间,形成溶液B。在25 ℃条件下,将配好的A、B两种溶液混合搅拌,并陈化25 min。待反应结束后,收集产物并离心分离,干燥。经不同温度煅烧3 h后得到最终产物,具体配比见表1。

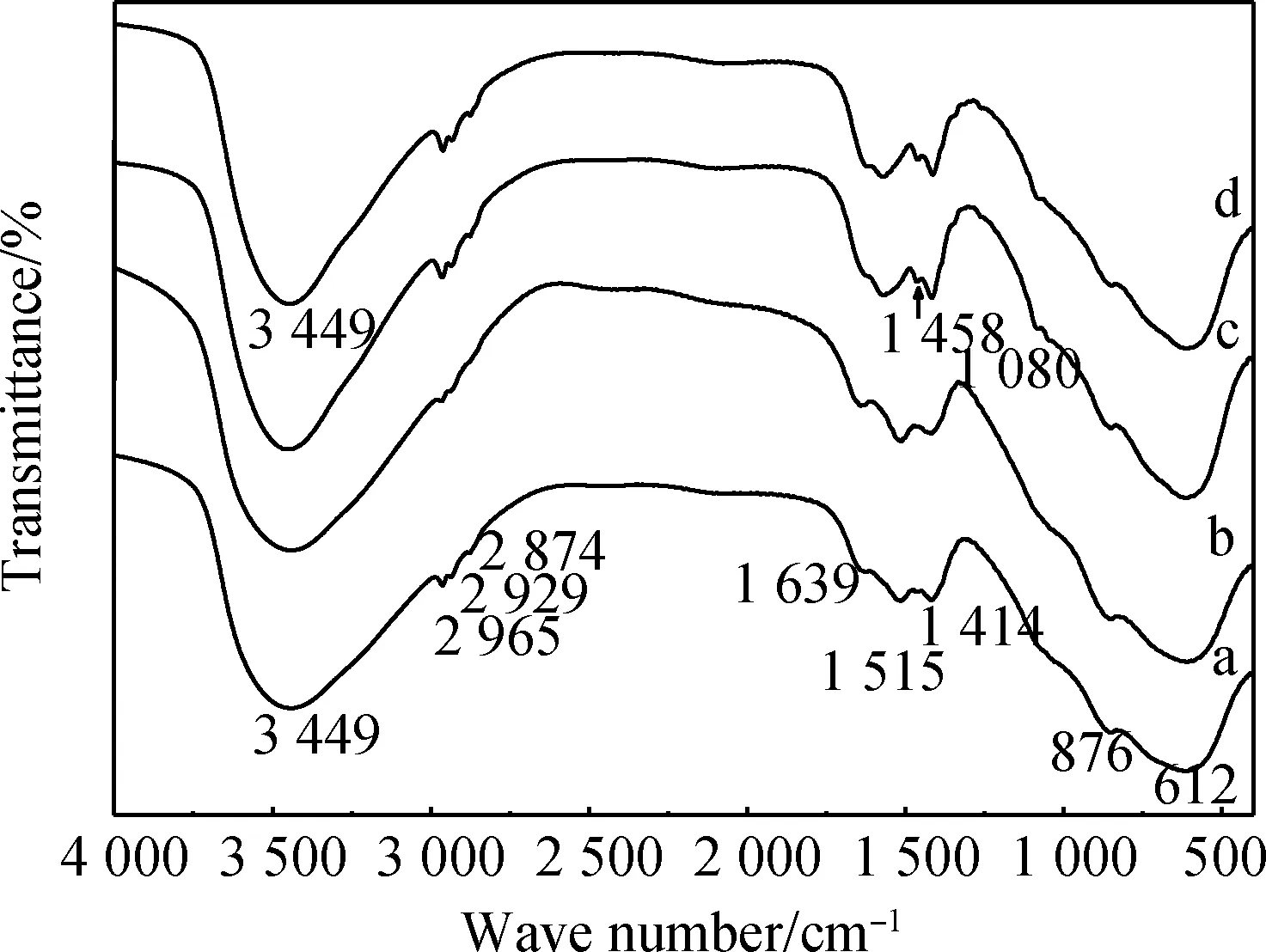

表1 制备氧化铝前驱体的不同配比Table 1 Different ratios of preparation of alumina precursor

1.3 样品表征

采用荷兰帕纳科Empyrean X射线衍射仪对样品进行结构分析,使用靶材为Cu靶,最大工作电压35 kV,最大工作电流50 mA;通过德国卡尔蔡司公司的SUPRA 55型场发射扫描电子显微镜(工作电压5.0 kV)表征样品微观形貌;通过美国布鲁克海文仪器公司的90Plus Zeta纳米粒度测量粒度分布;使用美国PerkinElmer公司生产的Frontier型傅里叶变换红外光谱仪对产物进行红外光谱测试,背底为KBr;使用德国耐驰Netzsch STA449同步热分析仪研究未煅烧产物热分解所引起的质量和热量的同步变化。

2 结果与讨论

2.1 乙腈与正丁醇配比对产物的影响

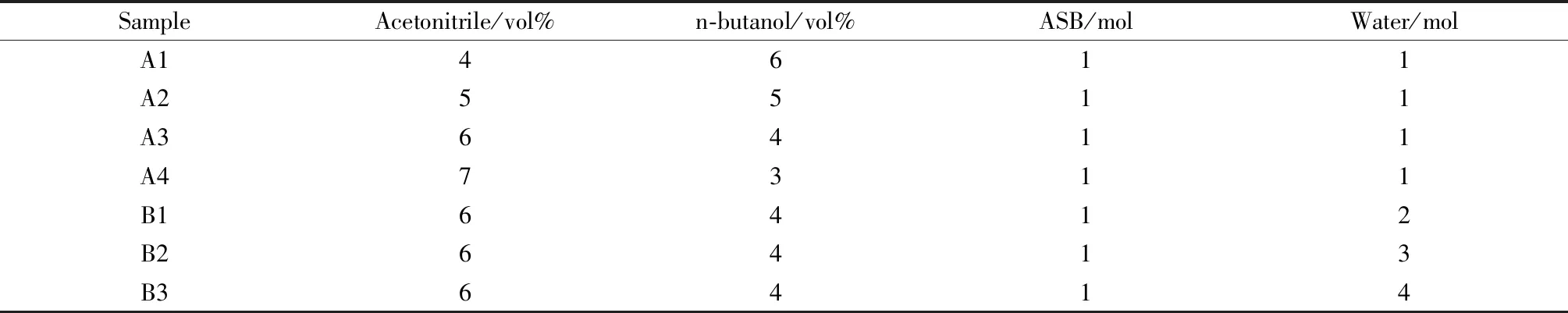

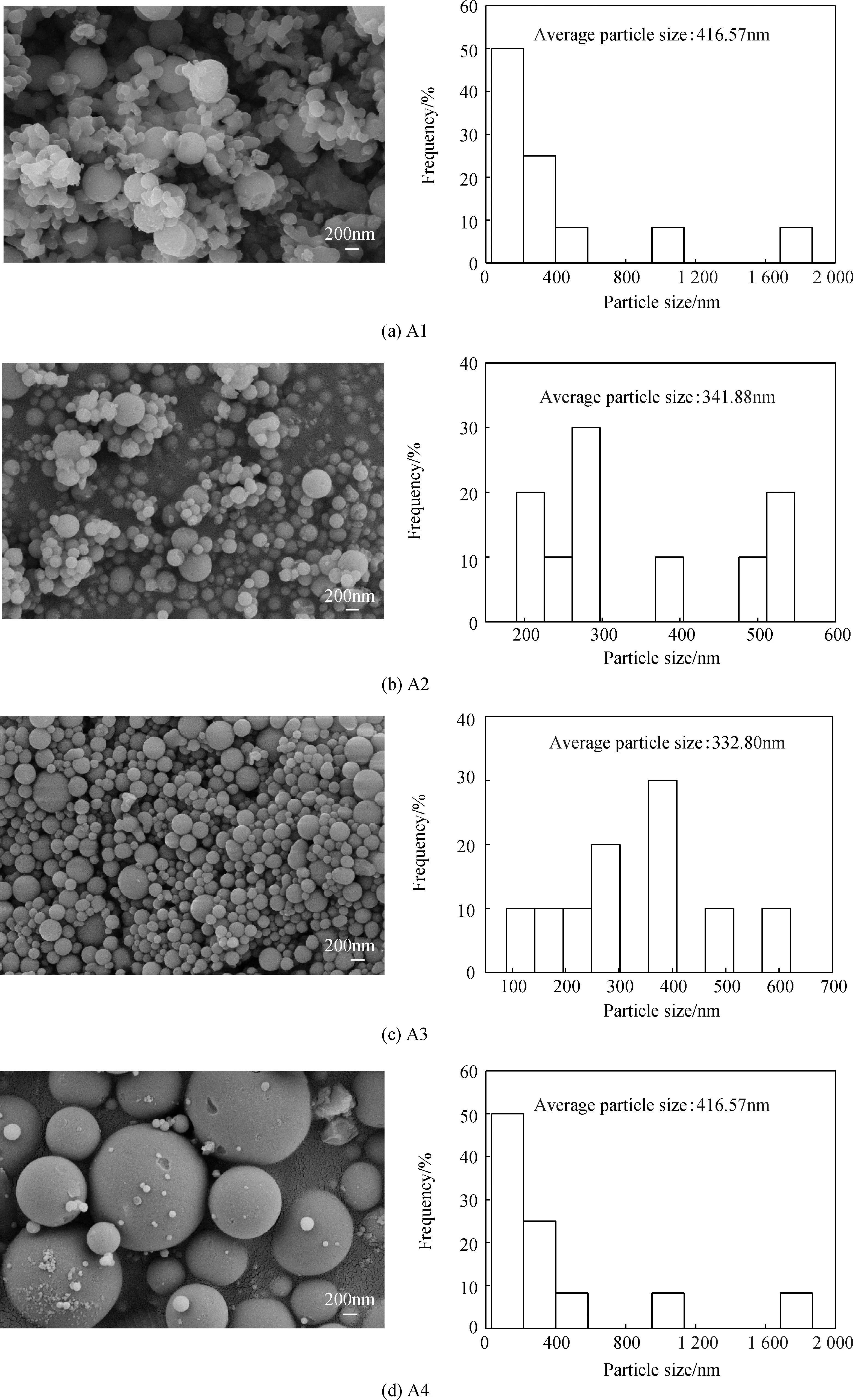

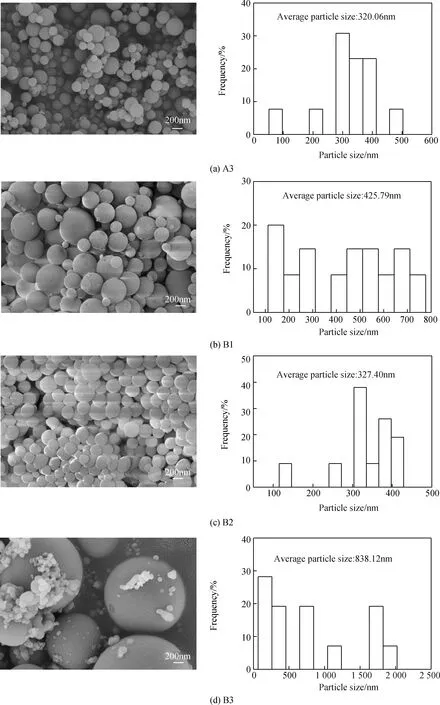

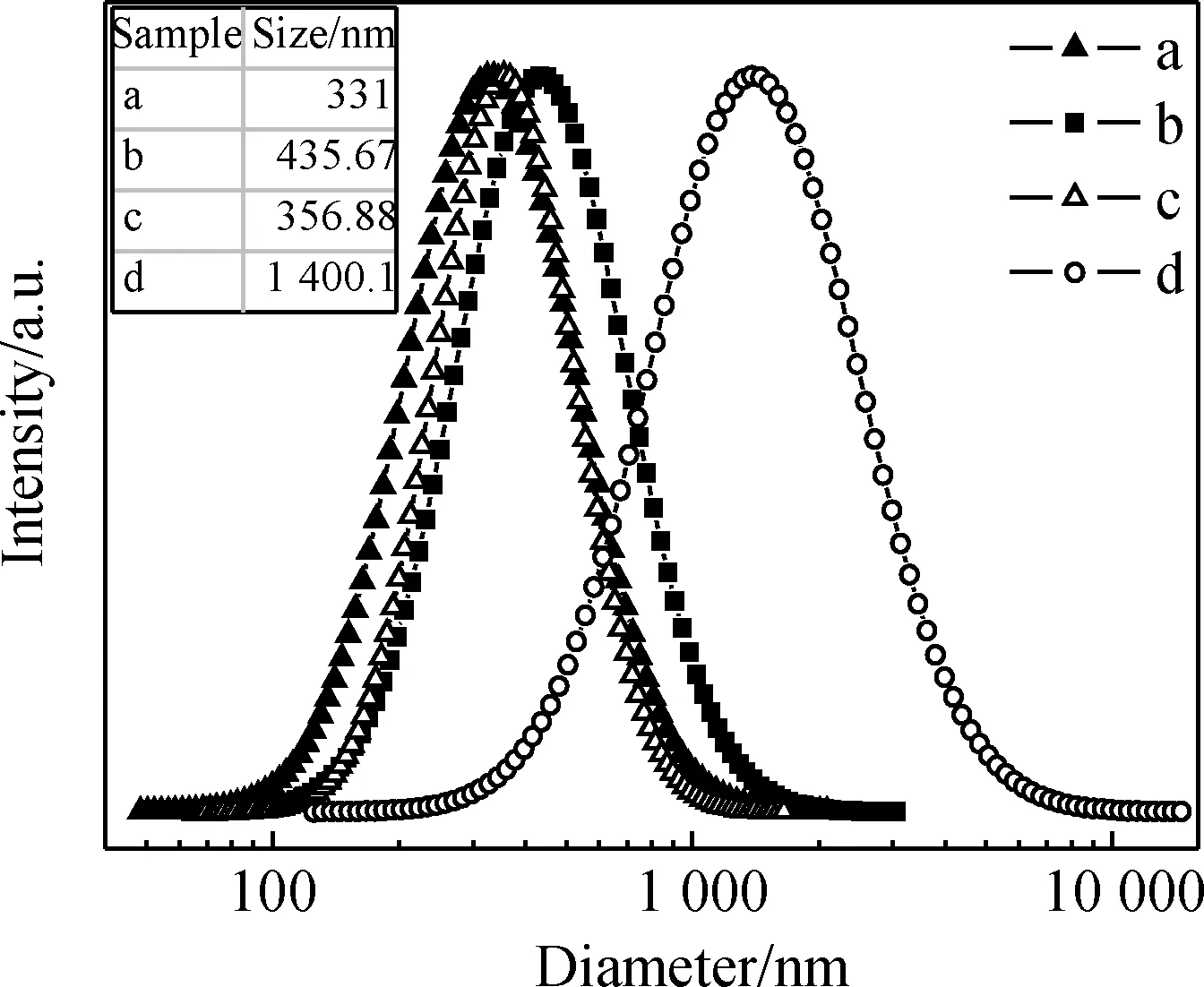

图1为ASB与水摩尔比1∶1条件下,不同乙腈与正丁醇体积比下制得前驱体的SEM照片(附带粒径分布计算图)。图2为乙腈和正丁醇体积比不同的条件下制得前驱体的粒度分布曲线图。样品A1仅有少量球形颗粒出现,且多数颗粒呈不规则的团聚体并附着于球形离子的表面及周围,粒径分布计算得到的平均粒径为356.62 nm,与图2测得的粒径494.65 nm相差很大,说明有团聚现象产生;随着乙腈加入量的增加,球形颗粒逐渐增多,粒径尺寸为353.95 nm,与计算得到的平均粒径值基本一致,说明团聚现象有所改善。而样品A3颗粒尺寸较小,表面光滑,生成产物多为球形颗粒,大小相对均一,粒径达到331 nm,且分布均匀。当乙腈的体积比进一步增加至7∶3,此时颗粒尺寸达到405.32 nm,虽保留原有球形形貌,但球形溶胶颗粒的尺寸分布渐宽。根据图2可知,当乙腈与正丁醇的体积比达到6∶4时,生成的产物粒径最小,与SEM所述结果对应。

图1 不同乙腈与正丁醇配比下制得氧化铝前驱体的SEM照片及粒径分布计算图

Fig.1 SEM images and particle size distribution calculation diagram of alumina precursor obtained by different ratios of acetonitrile and n-butanol

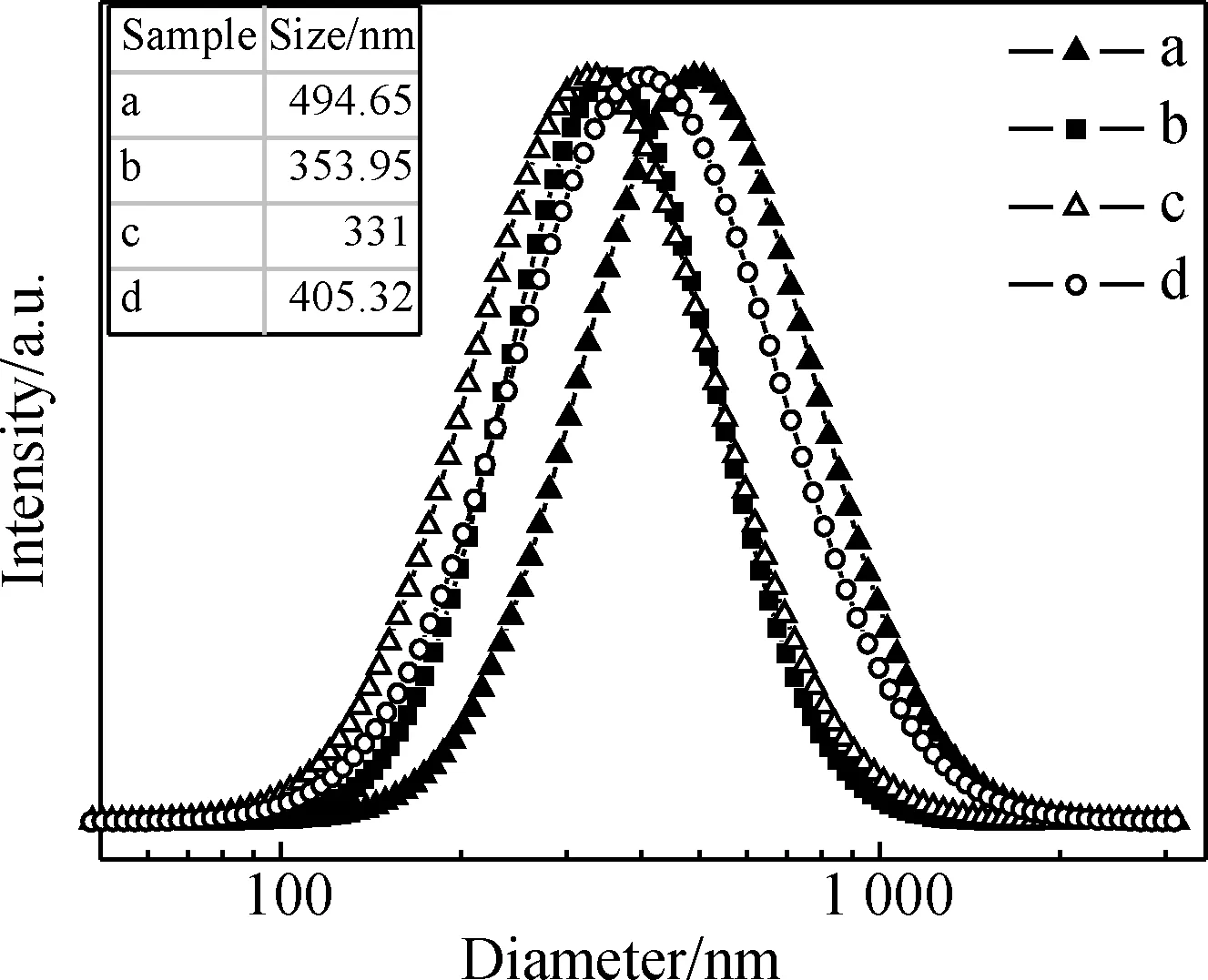

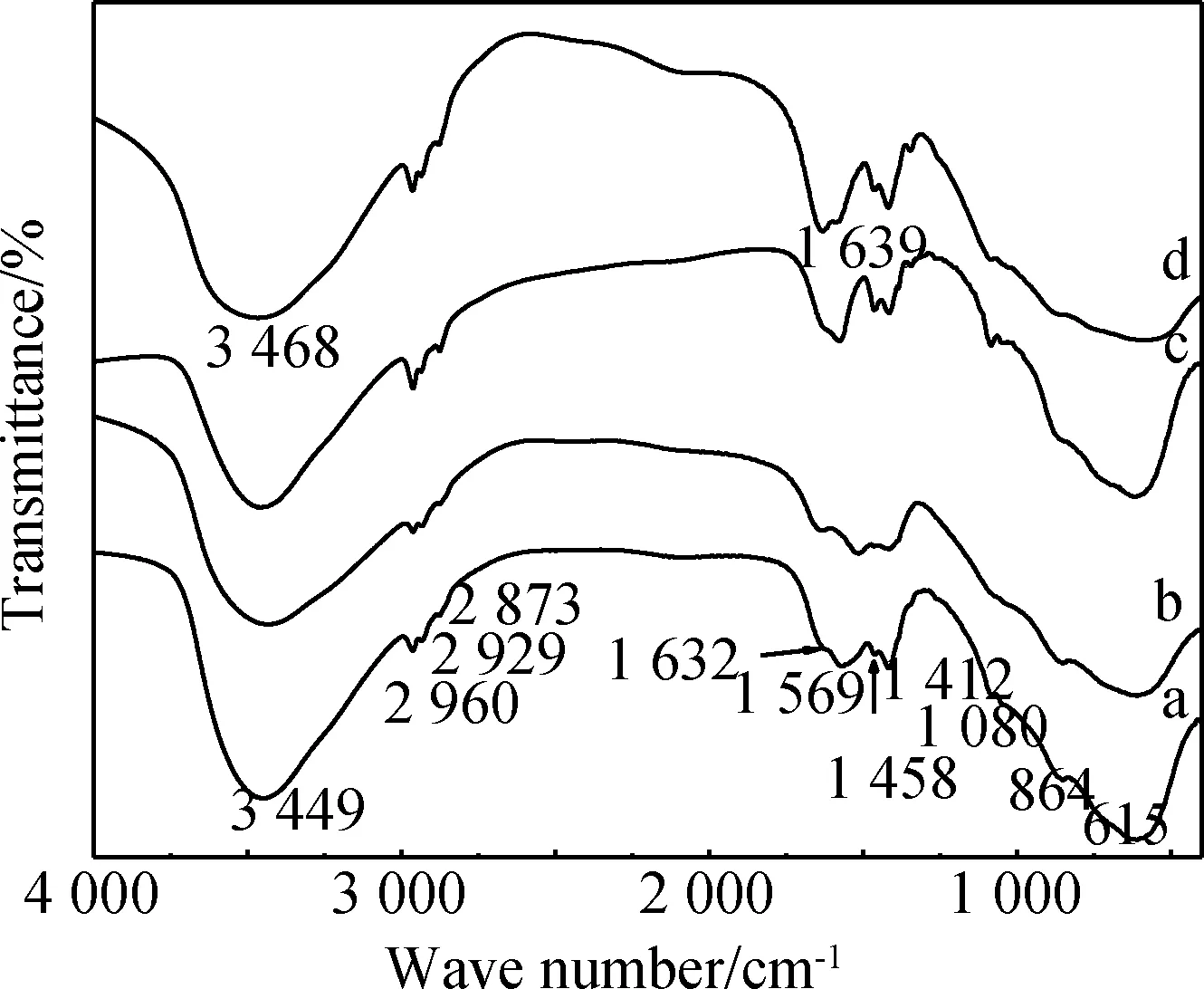

图3为不同乙腈与正丁醇配比下所得产物的红外光谱图。从图中可以看出,不同配比下获得的四条谱线在612 cm-1都存在明显的宽吸收带,不存在择优的、单一的键振动模,对应非晶态的Al-O的特征吸收带[8-10]。与AlOOH的FTIR图[11]对照发现876 cm-1和1 414 cm-1与其特征吸收峰一致,并在a~d的谱图中都存在,说明产物相中存在氧化铝的前驱体拟薄水铝石。a~d谱图中2 500~3 000 cm-1波数范围内,有三个明显的小峰,分别为2 874 cm-1,2 929 cm-1,2 965 cm-1,对照文献[12-14]可知,2 874 cm-1和2 965 cm-1为CH3基伸缩振动产生的双峰,2 929 cm-1为双峰伴随产生的精细吸收小峰,因此可判定其为未完全水解产物仲丁醇铝上的官能团。随着乙腈与正丁醇体积比的改变,在c谱图中开始出现了新的吸收峰1 080 cm-1和1 458 cm-1,前者为ASB分解产生的仲丁醇CHROH的伸缩振动峰,后者为CH3基不对称弯曲振动吸收峰。而1 515 cm-1处的吸收峰经分析,判断为C-H弯曲振动峰,同时发现该吸收峰发生蓝移。1 639 cm-1为H-O键弯曲振动峰,在a~d的谱图中,3 449 cm-1位置为产物中吸附水的对称伸缩振动吸收谱带,表明水解产物中含有一定量的吸附水。综上所述,说明产物中含有部分水解的仲丁醇铝和薄水铝石。

图2 乙腈与正丁醇为不同配比下制得 氧化铝前驱体的粒度分布曲线 (a) A1; (b) A2; (c) A3; (d) A4

Fig.2 Particle size distribution curves of alumina precursor obtained by different ratios of acetonitrile and n-butanol

图3 乙腈与正丁醇为不同配比下制得 氧化铝前驱体的FTIR图 (a) A1; (b) A2; (c) A3; (d) A4

Fig.3 FTIR spectra of alumina precursor obtained by different ratios of acetonitrile and n-butanol

2.2 仲丁醇铝与水不同摩尔配比对产物的影响

基于上述乙腈与正丁醇配比变化对前驱体形貌影响的分析结果,选择乙腈与正丁醇的体积比为6∶4(A3)来进行下一步探究。图4与图5分别给出了仲丁醇铝与水不同配比的SEM照片(附带粒径分布计算图)与粒度分布曲线。对比粒径分布计算出的平均粒径与测得粒径可知,A3、B1、B2的数值相差不大,尺寸均在300~450 nm范围内,说明前驱体的平均粒径变化不大,但颗粒大小逐渐趋于均一。继续提高H2O的加入量,测得样品B3的平均粒径骤增,达到1.4 μm左右,而通过粒径分布计算出的粒径尺寸为838.12 nm,结合SEM照片可知,有大量不规则颗粒组成的团聚体附着于大粒径球形颗粒表面,导致颗粒团聚,从而引起测量的粒径值与计算出的粒径值有较大差异。这是由于去离子水加入量增多,生成产物的成核速率比生长速率高,使得颗粒生长不完全并出现团聚现象[15]。

图6为不同去离子水加入量所得样品的红外光谱图。图中各吸收峰对应的官能团在前文图3分析中已予以详述,故不再赘述。a~d谱图中,1 080 cm-1与1 458 cm-1的吸收峰由弱至强,表明改变水加入量促使ASB水解程度不同,生成的仲丁醇并未在干燥过程中挥发,而是不断吸附在产物上,逐渐增多。已知1 569 cm-1为C-H基弯曲振动峰,2 873 cm-1和2 960 cm-1为CH3基伸缩振动产生的双峰,观察图6的四条谱线发现,增大水的加入量,峰强增强,说明ASB的水解程度增强使得吸附在前驱体表面的仲丁醇数量增多。3 449 cm-1和1 632 cm-1的吸收峰随着水加入量的增加逐渐减弱,说明水的吸附量略有减少,同时作为反应物亦参与了上述反应。

2.3 不同煅烧温度对产物结构与形貌的影响

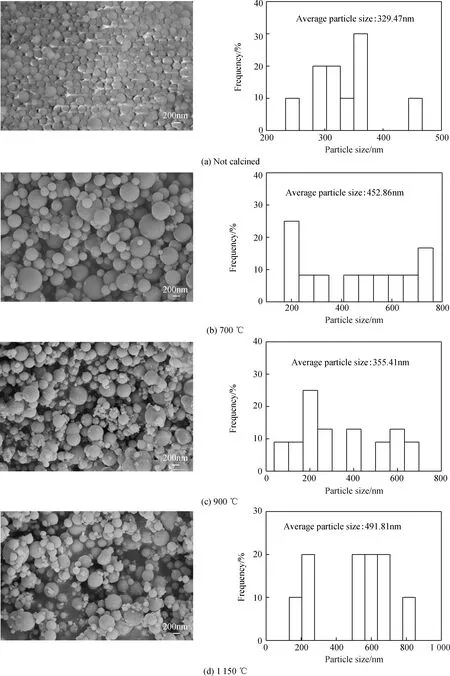

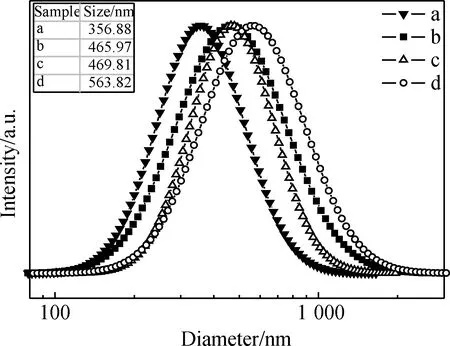

图7为选择乙腈与正丁醇体积比为6∶4,ASB与水摩尔比1∶3的样品B2,在不同煅烧温度下所得产物的SEM照片(附带粒径分布计算图)。如图所示,未煅烧前样品呈形貌统一、分布均匀的球形颗粒,根据图8样品的粒度分布曲线可知,未煅烧样品颗粒的平均粒度为356.88 nm。通过对比不难发现,当温度升高至700 ℃和900 ℃时,二者的尺寸明显增大,且有部分细小颗粒分布在大颗粒的表面或散落在其周围,这是由烧结过程中的晶粒长大所致,即升温过程中少数大晶粒通过消耗基本无应变的细晶粒而成核长大[16]。根据图7插图中的粒径分布计算图可知,700 ℃时测得粒径尺寸约为452.86 nm,与计算值基本一致。当温度升高至900 ℃时,测得粒径尺寸为469.81 nm,与计算值355.41 nm相差较大。1 150 ℃时测得粒径尺寸为563.82 nm,计算的平均粒径为491.81 nm,说明从900 ℃开始出现了团聚现象。

图4 ASB与水不同配比制得氧化铝前驱体的SEM照片及粒径分布计算图

Fig.4 SEM images and particles size distribution calculation diagram of alumina precursor prepared by ASB and water different molar ratio

图5 ASB与H2O不同配比制得氧化铝前驱体的粒度 分布曲线 (a)A3; (b) B1; (c) B2; (d) B3

Fig.5 Particle size distribution curves of alumina precursor prepared by ASB and water different molar ratio

图6 ASB与H2O不同配比制得氧化铝前驱体的FTIR图 (a)A3; (b) B1; (c) B2; (d) B3

Fig.6 FTIR spectra of alumina precursor prepared by ASB and water different molar ratio

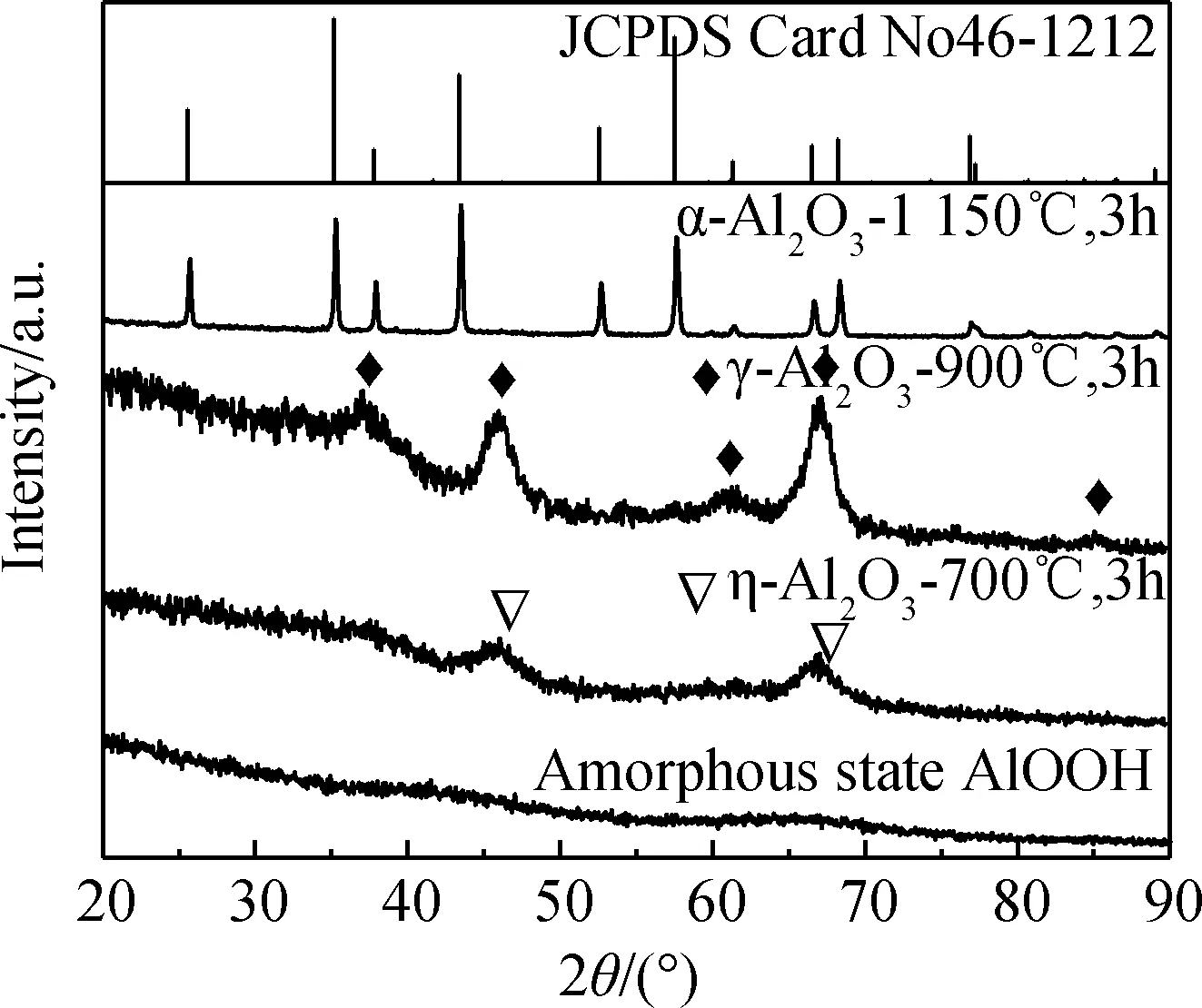

图9为醇盐法制备出的前驱体经过不同温度煅烧得到的XRD谱。由图可知,未煅烧前XRD谱为无定型结构,此时样品呈非晶态。温度达到700 ℃时,X射线衍射谱的特征峰与标准PDF卡片(No.04-0880)的特征峰相对应,呈η相Al2O3;900 ℃煅烧时,X射线的衍射谱的特征峰与标准PDF卡片(No.10-0425)的特征峰相对应,呈γ相Al2O3。无定型→η→α的相变均属于非晶格重建型转变,氧离子排列结构不变,处于四面体、八面体空隙的铝离子亚晶格有序度提高,只需要少许能量即可完成,因此晶粒尺寸变化不大[17]。温度继续升高至1 150 ℃,此时样品的衍射峰与PDF卡片(No.46-1212)中的标准数据吻合,由此可知是以氧离子为Fcc大“骨架”的过渡型相向以氧离子为Hcp大“骨架”的相之间的转变,属于晶格重构不可逆相变,经历成核与长大,需要较高的相变激活能,所以在1 150 ℃的高温下发生相变,粒子长大[18-19]。值得一提的是,经1 150 ℃煅烧后,衍射峰峰形尖锐,半高宽较窄,说明生成的α-Al2O3结晶更完全。因此,生成产物在煅烧过程中发生了以下相转变:AlOOH→η-Al2O3→γ-Al2O3→α-Al2O3。

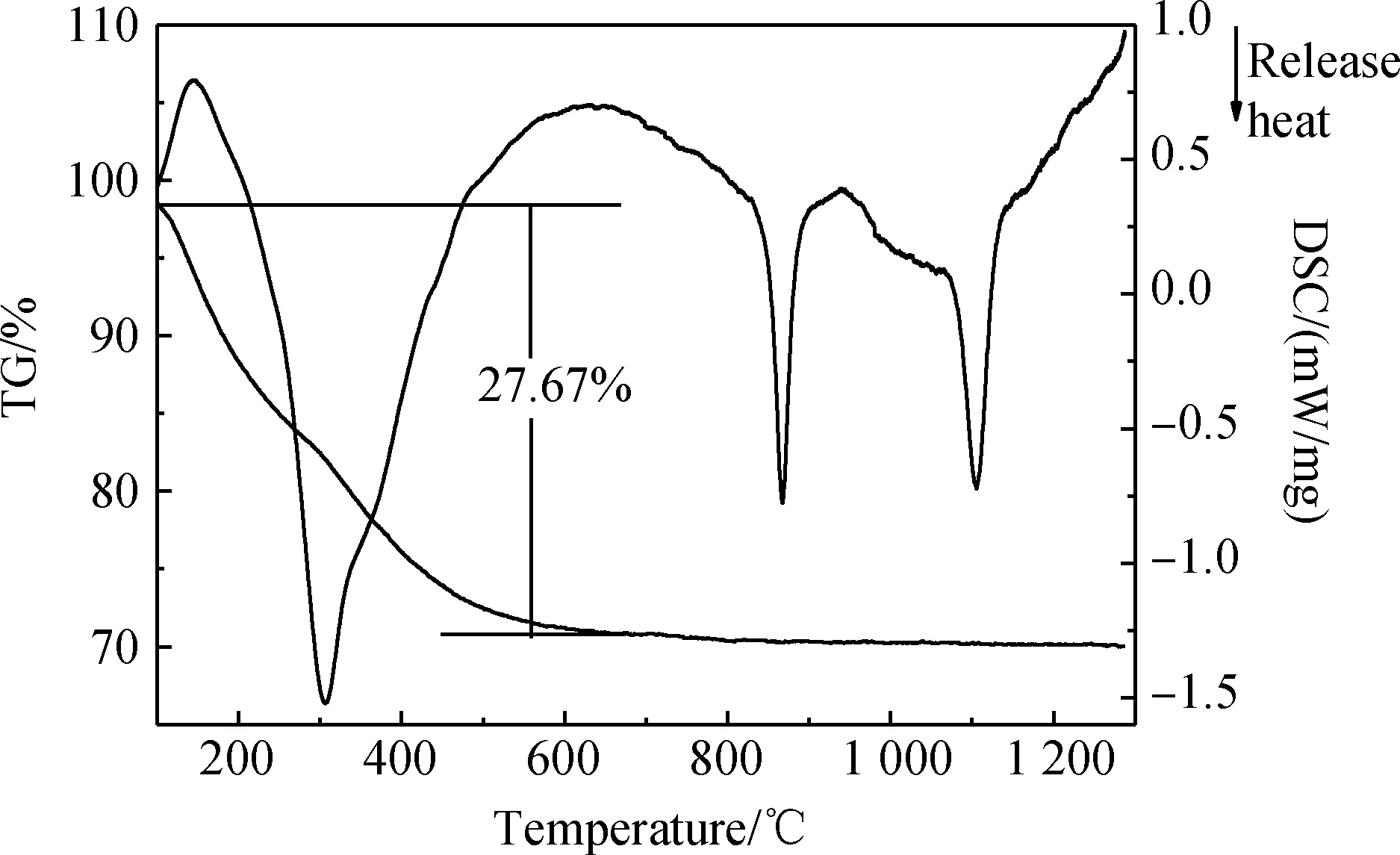

图10为前驱体产物的TG-DSC图。在由室温逐渐升温过程中前驱体持续失重,该阶段对应拟薄水铝石分解,且在700 ℃左右失重完全,说明拟薄水铝石的失重分解结束。在产物的DSC图中可以观察到有3个明显的放热峰,分别位于306 ℃,866 ℃和1 105 ℃,第一个放热峰产生时伴随着27.67%的质量损失,主要是由于升温过程中附着于样品表面的仲丁醇及少量吸附水的挥发所致。而后,886 ℃出现的第二个放热峰,说明前驱体在升温过程中无定型拟薄水铝石发生了相转变。第三个放热峰的出现是由于γ相Al2O3转变为α相Al2O3,放出大量的热。根据XRD谱可以知道,样品在煅烧过程中由无定型态→η-Al2O3→γ-Al2O3→α-Al2O3,发生了三次相转变,与TG-DSC图分析相吻合。

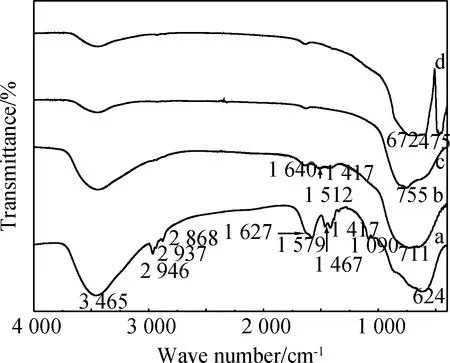

图11为不同煅烧温度下所得氧化铝的FTIR图。b图为温度升高至700 ℃时生成的FTIR图,可以看出,随温度升高,部分吸收峰消失,在1 000~1 600 cm-1波数范围内,仅剩1 417 cm-1和1 512 cm-1,说明700 ℃时,仍有少量吸附水以及微量吸附在前驱体表面的仲丁醇铝。在900 ℃时转化完全,该峰消失,只存在Al-O键的特征峰。同时发现,升高煅烧温度,Al-O键的吸收振动峰也随之发生了蓝移。温度继续升高至1 150 ℃时,在400~1 000 cm-1波数范围内,产生了新的吸收峰475 cm-1,结合图9、10可知,该过程是由煅烧过程中发生了γ至α的相间转变所致。在图a~d的四个谱线中,温度升高,样品中含O-H键的吸附水的对称伸缩振动吸收谱带3 465 cm-1,和弯曲振动吸收谱带1 627 cm-1的峰强逐渐随着温度的升高而降低,说明高温煅烧后,产物中仍含有少量的的吸附水。

图7 不同煅烧温度生成球形氧化铝的SEM照片及粒径分布计算图

Fig.7 SEM images and particle size distribution calculation diagram of spherical alumina produced at different calcination temperatures

图8 不同煅烧温度生成球形氧化铝的粒度图

Fig.8 Particle size map of spherical alumina produced at different calcination temperatures (a)not calcined; (b)700 ℃; (c) 900 ℃; (d) 1 150 ℃

图9 不同煅烧温度下生成球形氧化铝的XRD谱

Fig.9 XRD patterns of spherical alumina produced at different calcination temperatures

图10 球形氧化铝的TG-DSC图

Fig.10 TG-DSC spectra of spherical alumina

图11 不同煅烧温度下生球形成氧化铝的FTIR图

Fig.11 FTIR spectra of spherical alumina produced at different calcination temperatures (a) not calcined; (b) 700 ℃; (c) 900 ℃; (d) 1 150 ℃

3 结 论

(1)使用醇盐法制备亚微米球形氧化铝粉体材料,通过调节溶剂加入量的配比,即乙腈与正丁醇的体积比,可很好的控制样品形貌。结果发现,当乙腈∶正丁醇=6∶4时,生成的前驱体具有良好的成球性。

(2)选择乙腈与正丁醇的体积比为6∶4进行下一步研究,发现改变水的加入量对前驱体粒径大小及其均匀性影响较大。当水的摩尔量为ASB的3倍时,得到了粒径大小均为300 nm左右分布均匀的球形颗粒。

(3)探究得出制备产物的最佳形貌后,在不同温度下分别煅烧,最终得到了不同相的球形氧化铝粉体。分析可得,高温煅烧后,样品纯度较高,且仍能基本保持球形形貌,因此可满足多种行业对于氧化铝纯度的要求。