大型薄壁压铸材料Al-Si合金的组织和力学性能

王远峰,王园园,于日和,宋文军,王 建,姜轶群

(1.威海万丰镁业科技发展有限公司,山东 威海 264200;2.万丰奥特控股集团有限公司,浙江 绍兴 312500)

关键字:薄壁;压铸;Al-Si合金;组织;力学性能

薄壁铝合金铸件因具有良好的轻量化效果和优异的力学性能,在汽车车身、底盘类结构件上有广泛的应用前景。而压铸作为一种快速的近净成型工艺,特别适合此类零件的集成化设计和整体成型[1、2]。

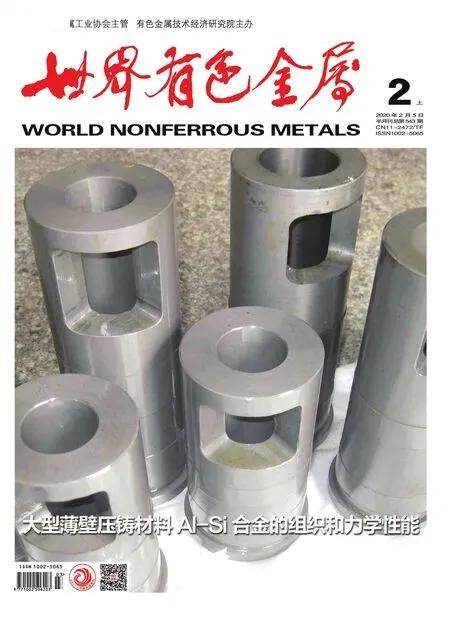

图1 电动自行车压铸铝合金零件3D造型

某国外电动自行车主机厂,委托我司研发一种铝合金材料,通过压铸成型方式生产某型号电动自行车的车架,壁厚3mm,总重不高于4.6Kg。据悉,该款产品原使用钢管折弯焊接制作,工艺繁琐,车架外形不美观,而国内市场上现有的一些压铸铝合金车架,采用常规压铸铝合金加后期焊接制作,非一体成型。根据要求,铸造成型后本体取样机械性能要求需要达到抗拉强度260Mpa以上,延伸率高于3%,且合金成本不能高于常规压铸铝合金,需要重新设计铝合金成分及压铸相关工艺。

1 成分设计

在满足压铸铝合金产品低成本的要求下,通过调节成分,添加细化剂、变质剂,细化铸件初生α-Al相晶粒尺寸及减小组织枝晶间距,优化铸件的微观组织以满足产品的强度要求,是最经济的办法。此外,通过对熔炼温度、浇注温度、凝固速度、充型速度等工艺参数进行优化,也可以达到细化晶粒,改善铸件微观组织形貌的目的。

我们知道,在铝合金液相线温度附近,熔体温度过低时,会存在着许多可以形核的质点,增加一定的过热度,可以降低结晶质的溶解度和活性,从而使熔体变得均匀化[3]。因此,本课题考虑采用低熔炼温度和低浇注温度工艺路线。而较低的熔炼温度和浇注温度往往造成熔体的流动性变差,降低熔体的充型能力。为保证铸件具有较好的流动性,充型完整,不产生冷隔,铝合金压铸件必须含有一定量的Si元素。

Mg元素可有效降低Sr、Cu对铸件微孔倾向增大的影响,同时Mg可以与Si形成Mg2Si增强相,提高合金的力学性能。

Sr是重要的变质元素,促进Si相的球化。

综合上述工艺条件,经过多次成分调整及材料热物性参数模拟,最终确定成分见表1。

表1 新型Al-Si合金的化学成分%

根据新型Al-Si合金化学成分模拟的材料热物性参数趋势见图2。其中,固相线560℃,液相线586℃。

2 工艺模拟与实践

利用MAGMA软件,根据材料的热物性数据模拟铸造过程,指导压铸模具设计和压铸工艺设计。其中,浇注温度660℃,模具温度200℃,低速0.3m/s,高速3.5m/s,铸造压力30MPa。模拟结果见图3。

图2 新型Al-Si合金热物性参数

图3 车架铸件模拟结果

图4 车架铸件实物图

图5 车架铸件X光照片

从图3可以看出,金属液在填充过程中流动平稳,未出现明显的卷气以及铝液包卷。当充型结束后,铸件中较低的温度约为650℃,高于新材料液相线586℃,铸件不会出现因为铝液温度下降引起的冷隔或者充不满等缺陷。铸件凝固过程时,基本上遵循顺序凝固的原则,未见明显的疏松缺陷。

根据模拟结果进行工业试制。图4为试制铸件,图5为铸件内部X光检测图片。X光探伤发现铸件内部缺陷如气孔、缩松以及缩孔均符合ASTM E505 A3级要求。

3 组织与铸态性能

对铸件产品取样做力学性能,取样位置见图6。共在5个位置取样,每个位置取样2根拉伸试样,自图6从左至右编号为1,2,……10。力学性能数据见表2。

图6 压铸件取样部位

铸件的抗拉强度258.41~319.23MPa之间,平均293.41.MPa;屈服强度171.71~238.88MPa之间,平均200.21MPa;延伸率3.09~7.65%之间,平均5.37%。虽然6号试样抗拉强度略低于要求,但是铸件整体具有较好的强韧性,综合性能良好。

表2 铸件取样位置力学性能

对10号试样做显微和电镜观察,结果如图7和图8。从图7可以看出,初生α-Al相组织呈球状,分布较均匀,α-Al相组织之间存在着不少黑色共晶组织。图8的拉伸断口并没有发现明显的孔洞存在,断口呈现大量的断裂台阶和许多弯曲且取向杂乱的撕裂棱,以及少量的韧窝。

图7 压铸件微观组织

图8 拉伸试样断口

4 结论

(1)本文在客户的要求下,通过合理的成分设计、工艺设计和模具设计,以较低的原材料成本,满足了产品的强度和韧性要求,其中试制件本体取样平均抗拉强度达到293.41MPa,平均屈服强度达到200.21MPa,平均延伸率达到5.37%,适合批量生产。

(2)通过对材料成分的热物性参数模拟和压铸过程模拟,然后进行设计方面和工艺方面的指导,可以有效缩短研发周期、减少研发成本。