风力发电机轴承振动及模态测试分析

张剑

由于使用环境特殊,风电机组的现场定期检测和维修十分困难,而且一旦发生重大事故,其维修费用甚至超过产出费用,因此,用于风力发电的电机应比燃煤、燃气、燃油和水力发电机具有更高的可靠性。振动是风力发电机出厂性能和质量评定的主要指标之一,其在设备的各种故障中占有很大比例,是影响设备安全、稳定运行的重要因素。

电机振动过大会造成集电环和电刷间的摩擦不均匀,导致电机三相电流不平衡,严重时会引发电机转子轴弯曲和编码器损坏。振动过大还会使得其他部件承受大幅交变应力,容易造成转子、连接螺栓、联轴器、基础平面等损坏。由于风力发电机安装在一个柔性支撑座上,振动故障发生的概率更大。因此,必须对风力发电机振动的评定、分析、监测和故障诊断加以重视。

本文主要对一台3.5MW双馈电机轴承振动过大问题进行分析,基于电机振动模态的基本原理,通过振动及模态对比测试,提出一种有效的解决方法。

电机振动及模态分析原理

电机振动按照产生机理主要分为三类:一是电磁振动,由气隙磁场产生的单边磁拉力作用于定子铁芯的径向和切向使定子铁芯产生变形振动。电磁振动产生的原因有三相电压不平衡、电机定转子偏心、定子绕组断路、转子笼条与端环开焊、转子断条等。二是机械振动,由转子旋转过程中的机械力周期性地作用在电机本体上产生的振动。机械振动产生的原因有结构整体刚度不足、转子动平衡不良、轴承及基础安装不当、内部风扇损坏以及联轴器对中精度不足等。三是机电耦合振动,由电机气隙不匀引起单边电磁拉力,其周期性作用又使气隙不均衡进一步加剧,最终作用到电机引起振动。机电耦合振动产生的原因有定子内径和转子外径圆度不足、转子安装不良引起的轴向窜动等。

研究电机的振动离不开模态分析,结构模态分析是研究结构动力特性的一种方法,是经典线性动力学理论及系统辨识方法在工程振动领域中的应用。电机的机械结构可以看成多自由度的振动系统,具有多个固有频率,在阻抗实验中表现为有多个共振区,在幅频特性曲线中表现为有多个峰值。结构模态是由结构本身的特性与材料特性决定的,与外载条件等无关,多自由度系统有多个模态存在,每阶振动模态可用一组模态参数来确定。

电机的模态分析主要分为计算模态分析和试验模态分析。计算模态分析是利用有限元方法通过对结构进行建模,仿真计算出结构的每一阶模态;试验模态分析是使用敲击法通过将测量设备采集的系统输入与输出信号进行参数识别后获得结构的每一阶模态。由于计算模态分析的结果精度很难保证,本文采用试验模态分析方法。

电机振动及模态测试

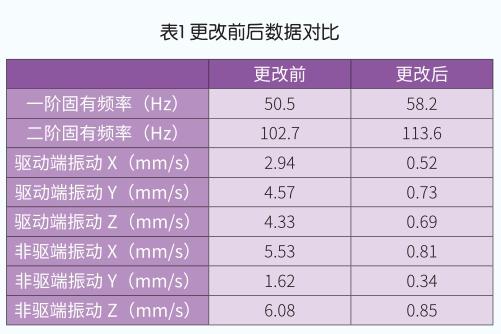

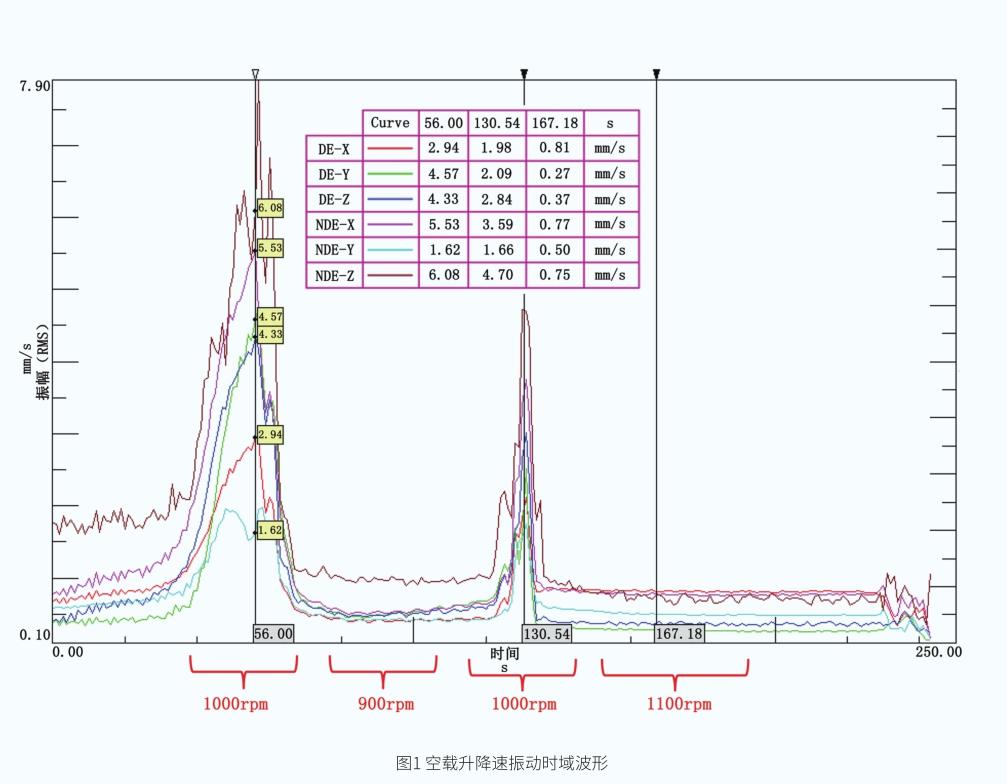

电机振动试验的主要内容有电机振动测试和振动模态测试,前者是电机振动的具体响应,后者是检验电机的固有特性,为电机设计提供依据。本文针对一台3.5MW 6极50Hz、额定转速1120rpm 、中心高630mm的双馈风力发电机在样机测试阶段振动过大的问题,运用西门子LMS Test Lab振动分析设备对数据进行采集分析。由该电机在空载升降速过程中的时域振动情况(图1)可以发现,电机轴承两端在1000rpm时振动急剧增大并超出标准,但在其他转速点均处于合格范围内。由经FFT变换后的轴承频域振动波形(如图2)可以看出,振动主要成分集中在50Hz和100Hz两个频率,与电磁频率一倍、二倍相符合。但核算电磁设计方案及改变供电频率后并没有发现振动超标情况,故可初步排除电磁振动的可能性。接下来采用锤击法对电机端盖进行模态敲击测试,得到系统前两阶固有频率分别为50.5Hz和102.7Hz,具体模态振型如图3所示,与实际轴承振动现象相吻合。其前两阶固有频率与轴承主要振动频率50Hz与100Hz非常接近,故可判断该电机轴承振动超标是由共振问题所致。

从电机整体结构来看,电机转子的支撑包括轴承室、端盖、机壳和地脚等,机械结构的固有频率只受刚度分布和质量分布影响(阻尼对固有频率的影响非常有限,可以忽略)。该款电机端盖由于外径较大而厚度相对较薄,存在整體刚度不足的可能性,在低频段会引起共振问题。为避开50Hz和100Hz频率共振,本文通过对驱动与非驱动端盖原材料进行更换,并在径向增加数条加强筋以改善结构后,其本体刚度约增加2倍(如图4),进而提高其轴承支撑系统的固有频率。通过重新进行模态敲击测试得到的固有频率如表1所示,可以发现前两阶固有频率增加10%以上,可完全避开50Hz与100Hz两个共振点。最后重新进行空载1000rpm振动测试,由具体对比结果(见表1)可知,轴承振动值已明显降低并在国标要求范围之内,证明了此次设计改进的合理性。

结论

振动问题是电机行业最基本、最普遍的问题之一。本文针对风力发电机样机开发试验阶段出现的振动超标问题,采取基本振动分析理论与模态测试相结合的方法,找出该电机振动超标的根本原因,并对设计加以改进,最终将振动降低到标准范围之内。本文对发电机振动的分析与验证,对今后大兆瓦风力发电机的设计具有一定的指导和借鉴意义。

(作者单位:西门子电气传动有限公司)