在机测量技术对叶轮加工精度的影响

吕偿 曹玉华 李林 黄毅 陈永涛

摘 要:为提高叶轮整体加工精度,本文引入在机测量技术,以SurfMill为编程软件编制了在机测量机床找正及工件摆正、检测程序。将叶轮加工分解为流道开粗、流道精加工、叶片半精加工及精加工四个工序并编制了相应的刀具路径。DT编程模拟加工检验结果表明,刀具路径合理,无过切或碰撞现象产生。经过实践检验,以侧铣模式对叶轮流道进行开粗相较于传统的五轴曲线加工效率提高至50%,对流道与叶轮连接处单独以五轴叶轮加工的模式进行清根效果较好,以侧铣模式对叶轮叶片进行半精加工及精加工,叶型误差为0.036 0mm,达到叶轮叶片的加工技术要求,为五轴叶轮加工工艺方法提供了参考。

关键词:叶轮;五轴加工;在机测量;SurfMill编程

中图分类号:TH16;TH313文献标识码:A文章编号:1003-5168(2020)01-0038-04

Abstract: In order to improve the whole machining precision of impeller, this paper introduced the on-site measurement technology, and used SurfMill as the programming software to program the on-site measurement machine tool alignment, workpiece alignment and detection program. The impeller machining was divided into four processes: channel roughening, channel finishing, blade semi finishing and finishing, and the corresponding tool path is worked out. The test results of DT programming simulation machining showed that the tool path was reasonable and there was no over cutting or collision. After practical test, the efficiency of the side milling mode is improved to 50% compared with the traditional five axis curve machining, and the effect of root cleaning is better when the connection between the runner and the impeller is processed separately by the five axis impeller machining mode. The side milling mode is used to semi finish machining and finish machining of the impeller blade, and the error of the blade shape is 0.036 0mm, which meets the technical requirements of the impeller blade, which is five the processing method of shaft impeller provides a reference.

Keywords: impeller;five-axis machining;on-machine measurement;SurfMill programming

葉轮产品作为现代机械动力装置的核心部件,被广泛应用于航空发动机、压缩机等大型机械装置。在工作过程中,叶轮会承受来自离心力、振动、温差等环境因素的影响,因此,故障率较高。而解决这一问题的关键因素之一是提高叶轮的加工精度。就整体半开式叶轮而言,其叶片为非可展直纹曲面,以叶轮回转轴方向观测叶轮的叶片发现其存在叠加区域,编制工序卡过程中涉及的刀具路径约束条件较多,刀具路径规划相对复杂,加工过程中极易出现撞刀、刀具崩刃、局部加工缺陷等现象,严重影响叶轮的加工精度。为了探索高精度、高效率的叶轮加工方式,国内外学者做了大量研究,大多数研究的核心为处理刀具与叶轮曲面之间的干涉、修正[1-5]。翁剑成等学者[6]采用Master Cam X9软件完成复杂叶轮的数控编程,采用四轴联动数控铣削中心完成工件的数控加工;接着采用高精度REVscan双目三维激光扫描仪对加工后的整体叶轮进行扫描,获得整体叶轮工件的点云数据,借助Geomagic Studio逆向建模软件对多个点云数据进行多视拼合,形成工件完整的点云测试模型。赵世田等学者[7]在UG中进行整体叶轮实体建模,设计了数控加工工艺及专用夹具,后置处理输出数控加工程序,并在VERICUT中开发DMU70e V仿真机床加工环境,仿真整体叶轮数控加工程序,验证了数控加工程序的正确性。侯培红等学者[8]研究了立式混流泵的叶轮加工工艺及装夹方法,设计了一种压板式装夹方案,不仅达到了图纸的零件加工精度和形位公差要求,而且叶轮的加工效率也得到很大的提高。于洋等学者[9]针对复杂多曲面叶轮的五轴粗加工刀轨自动生成问题,提出一种基于使用平头立铣刀的无过切、干涉的刀具轨迹生成算法。通过对整体叶轮五轴加工中可能出现刀具与叶片干涉的问题,提出了一种干涉检测方法。梁全[10]针对现有商用CAD/CAM软件在刀具轨迹规划方面能力的不足,研究了专门针对叶轮类零件的刀具轨迹规划策略和加工工艺方法,以期提升叶轮的加工制造效率和表面光洁度。苏云玲[11]以三元整体叶轮五轴数控加工的刀位规划、刀位计算方法等为核心内容,结合数控加工过程中的外延内容如几何建模等技术,对整体叶轮的五轴数控加工进行了较为全面的研究。笔者通过查阅诸多文献发现,在叶轮编程与加工研究上,多集中在采用不同的编程软件探讨刀具与工件之间因编程程序不当引起的干涉,或是设计专用夹具提高加工效率,而鲜少研究采用在线测量技术结合编程软件的仿真加工来避免刀具与工件之间的干涉。基于此,本文旨在探索运用在线测量技术,并结合软件编程仿真加工来提高小尺寸精密叶轮的加工精度。

1 叶轮模型及加工工艺性分析

1.1 模型分析

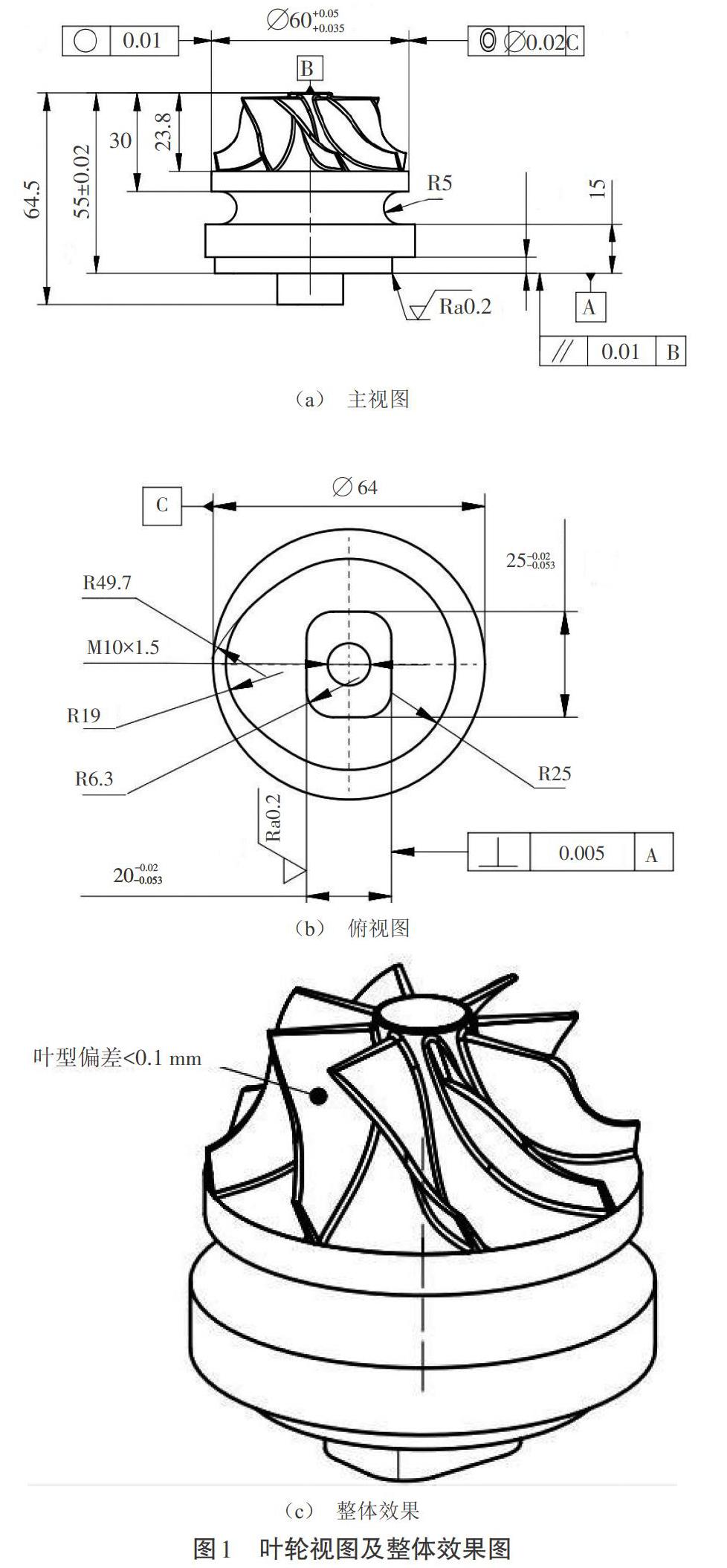

由于叶轮结构复杂,加工难度系数较高,因此,在编程与加工前,必须对叶轮模型进行曲线及曲面的光顺性检查,分析其曲线、曲面的拟合质量,特别是曲面转角处在加工时易发生干涉。叶轮视图及整体效果图如图1所示。

1.2 加工工艺性分析

1.2.1 机床及编程软件。由于叶轮的外形复杂,一般不宜采取铸造毛坯,而是采用棒料加工,叶轮加工拟采用GR400五轴数控机床,编程采用SurfMill软件。

1.2.2 在机测量辅助。叶轮的加工方法纷繁多样。在编程合理的前提下,影响叶轮加工精度的主要因素如下:首先,加工过程中由于径向切削力作用易使原本找正的基准面出现偏差,一旦出现偏差,将严重影响其加工精度;其次,人为误差,即在加工过程中过多的人为判断因素。基于此,本文采用一种在机测量技术来提高叶轮加工精度,在机测量技术的关键在于加工前对机床A/C轴自动找正,自动找正过程中,C轴布置了8个探测点,A轴布置了7个探测点。探测结果显示,偏差C轴X=0.004 9 mm,偏差C轴Y=-0.008 7 mm;偏差A轴Y=-0.000 7 mm,偏差A轴Z=-0.001 8 mm。与传统的人为对刀找正相比,在机测量技术的精度明显提高。

1.2.3 夹具设计。设计一套专用夹具,采取一次装夹提高加工精度及效率。在工艺规划中,先加工叶轮底座,铣出半径R为6.3 mm、深度为9.5 mm的圆孔,采用螺纹刀以反向螺旋由孔的底部向上铣出螺纹,将铣出的螺纹孔与装夹块上的螺栓配合锁紧,完成叶轮的一次性装夹。

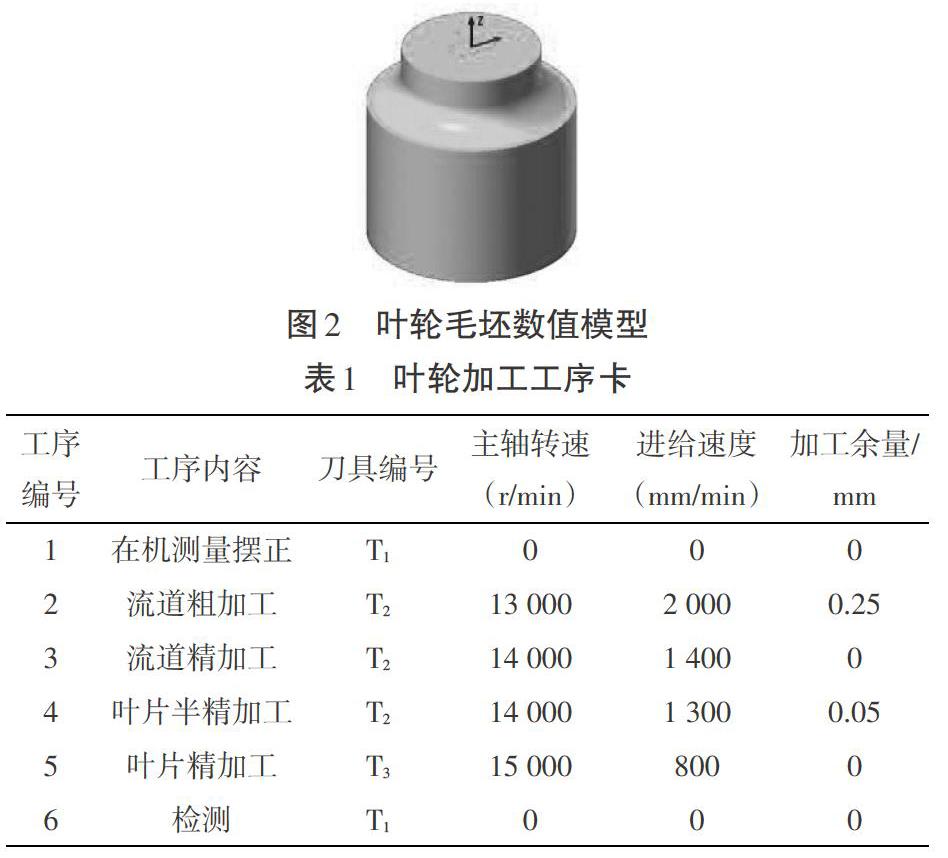

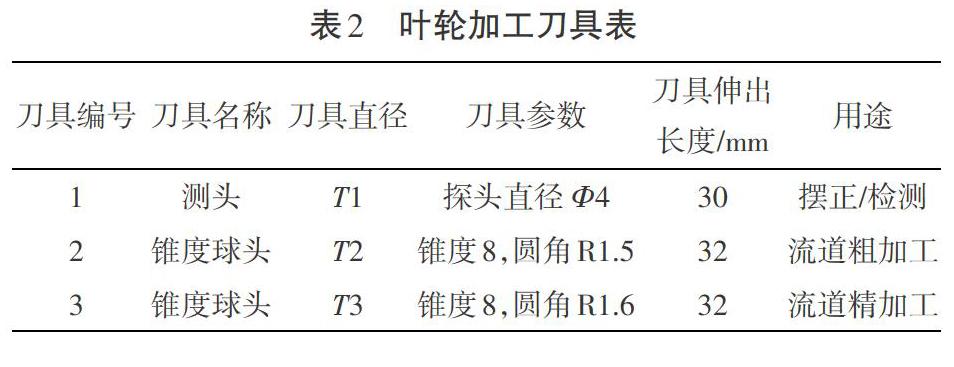

1.2.4 加工工艺规划。根据叶轮外形特征制定了加工工艺路线,首先对棒料进行粗去料加工,形成叶轮的棒料毛坯,如图2所示,材质为6061铝合金,尺寸为Φ64 mm×64.5 mm。然后,用在机测量模块摆正工件,通过在机测量模块找准工件基准面后即可对叶轮部分进行加工。叶轮加工分为叶轮流道粗加工、流道精加工、叶片半精加工、叶片精加工四道主要工序。编制的工序卡如表1所示。

1.2.5 刀具规划。于本文所研究的叶轮为小型精密零部件,在刀具选择上采取小刀具加工,全部是硬质钨钴合金刀具,具体刀具如表2所示。

2 SurfMill编程

2.1 在机测量摆正

在SurfMill软件的在机测量模块中,以平面检测、圆柱元素檢测探测工件x、z、y坐标,在SurfMill中已建立好的毛坯模型顶部平面均匀布置探测点,由圆柱坯料几何中心以三角形的形式等距向边缘分布7个探测点,利用检测坐标系,对工件位置偏移进行补偿。检测其圆柱面时,在其圆柱面上均匀分布12个探测点,分上下两层,每层6个探测点,两层探测点之间的距离应小于探针的长度,以免在探测过程中出现碰撞。探测点分布如图3所示。

2.2 SurfMill数控编程

2.2.1 叶轮流道粗加工。在SurfMill编程中采用多轴侧铣模块对叶轮流道进行开粗,以叶片的外表面作为加工面,以轮毂面和包覆面作为约束条件,叶片个数为8个,标记叶片个数编程模块自动完成刀具路径的旋转。本次开粗叶轮的轮毂面加工余量为0.35 mm,叶轮叶片余量为0.25 mm。其刀具路径如图4所示。

2.2.2 叶轮流道精加工。在SurfMill软件中采用五轴叶轮加工模块对叶轮流道进行精加工,加工的关键在于设置刀轴方向偏转,以防刀具路径出现干涉。经验证,顶部仰角增量为20°,底部仰角增量为20°,顶部方位角增量为-10°,底部方位角增量为0°时,产生的刀具路径能较好地对叶轮进行流道精加工且不产生过切、碰撞。叶轮流道精加工刀具路径如图5所示。

2.2.3 叶轮叶片半精加工及精加工。在SurfMill软件中采用侧铣模块对叶轮叶片进行半精加工。为避免加工面端部出现毛刺,需要添加延伸加工面。叶轮叶片半精加工时采用8°圆角1.5 mm锥度球头刀,加工余量为0.05 mm。叶轮叶片精加工时采用8°圆角1.6 mm锥度球头刀,加工余量清零。半精加工和精加工的刀具路径如图6所示。

3 DT编程

DT编程技术是依据已编制的刀具路径在机床上进行模拟仿真,其目的是检查已编制的刀具路径在真实加工过程中是否会出现碰撞或过切。该技术有效保障了机床在加工过程中的安全性。零点快换及夹具的数值模型导入SurFmill中,如图7所示,将所有刀具路径进行联合仿真,仿真结果如图8所示。仿真过程中未出现报警提示,故所编制的程序合理,未出现碰撞或过切现象。

4 加工精度检测

根据在机测量技术,重新对已加工完成的零件在未拆装的情况下进行二次检测,使侧头对已完成的叶轮进行布点探测,对主要加工对象叶片进行曲面探测,测得其叶型偏差为0.036 0 mm,小于技术要求的0.1 mm,加工精度满足要求。

5 结论

将在机测量技术引入叶轮的编程与加工中,使加工过程中减少人为判断因素。合理布置在机测量探测点,有利于加工工件的找正,从而有效提高叶轮的加工精度。在工艺规划上,以侧铣模式对叶轮流道进行开粗相较于传统的五轴曲线加工效率提高至50%,流道开粗已去除大部分坯料,此时采用五轴叶轮加工模块可以快速地对流道清根处理,将轮毂面和叶片连接处的残料清除。在叶片半精加工及精加工过程中,本文采用锥度球头刀以侧铣方式提高加工效率。

参考文献:

[1]H.-T. Young,L.-C. Chuang,K. Gerschwiler,et al. A five-axis rough machining approach for a centrifugal impeller[J]. The International Journal of Advanced Manufacturing Technology,2004(3-4):233-239.

[2]高秀兰,郭旭霞,鲁开讲.组合曲面的五坐标数控加工刀位干涉检查[J].机械设计与制造,2007(2):102-103.

[3]Li H , Feng H. Efficient five-axis machining of free-form surfaces with constant scallop height tool paths[J]. International Journal of Production Research, 2004(12):2403-2417.

[4]张和明,张玉云,熊光楞.复杂曲面五坐标数控加工干涉检查及刀位修正[J].清华大学学报(自然科学版),1998(2):65-68.

[5]黄泽华.整体叶轮铣削加工弹性变形预测及误差补偿研究[D].北京:北京交通大学,2013.

[6]翁剑成,刘坤鸿,傅永建,等.叶轮的数控加工及尺寸精度的检测[J].制造技术与机床,2018(8):125-129.

[7]赵世田,付莹莹,曾勇,等.基于VERICUT的整体叶轮仿真机床实际加工方法研究[J].煤矿机械,2016(8):172-174.

[8]侯培红,洪张,赵桐和.叶轮加工工艺与装夹方案[J].机械设计与制造,2018(5):256-258.

[9]于洋,邓勇生,张军锋,等.5轴叶轮粗加工过切与碰撞综合检测修正研究[J].机械设计与制造,2013(3):223-226,23.

[10]梁全.叶轮五坐标数控铣削CAM和CNC关键技术的研究[D].哈尔滨:哈尔滨工业大学,2010.

[11]苏云玲.三元整体叶轮的几何造型与五坐标数控加工[D].大连:大连理工大学,2004.