基于模型的叶轮测量离线编程技术研究

秦秀

摘 要:随着航空发动机产品的不断推陈出新,异型零件及自由曲面零件越来越多,这类产品的特点是不规则型面多,结构比较复杂。传统的在机测量无法高效准确地找到孔、型腔的角度及自由曲面的矢量方向,不但影响测量精度,而且在来回调整测头角度的情况下,耗费大量时间,严重延误零件的检测进度。文章以离心叶轮为例,阐述了以零件三维模型为依据,开展自由曲面零件的三坐标离线编程的方法。

关键词:叶轮;自由曲面;三坐标;离线编程

1 概述

离线编程就是在远离测量机的任意一台计算机上,使用任意的编辑工具,根据零件模型编制三坐标测量程序,它与三坐标测量机的开启状态无关。联机编程需要坐标测量机处于工作状态,占用较多的机时。

2 检测流程

对于一个零件检测,首先应该根据零件和图纸制定一个详细的检测规划,根据检测规划选择合适的夹具、匹配的测头,建立准确的坐标系以及编写合理的程序,最终得到真实的报告[1]。

3 叶轮测量步骤

3.1 坐标系建立

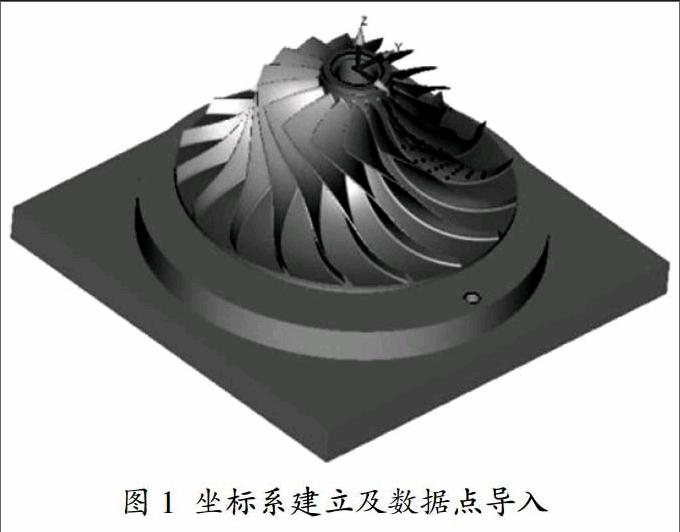

叶轮小端向上立式放置于专用分度夹具上,为了方便坐标系的建立,在测量模型上添加专用分度夹具的简化零件数模,并将合并后的整体数模作为测量模型。

以叶轮上表面为Z轴零点,叶轮轴心圆心和分度夹具上角向孔的圆心连线为X轴正向,利用右手法则确定Y轴方向,如图1所示。

3.2 测量点导入

测量用网格采样点列表应在设计提供的建模用数据文件基础上简化处理而成,编程人员将测量用网格采样点列表導入测量软件,用以生成测量程序,如图1所示。

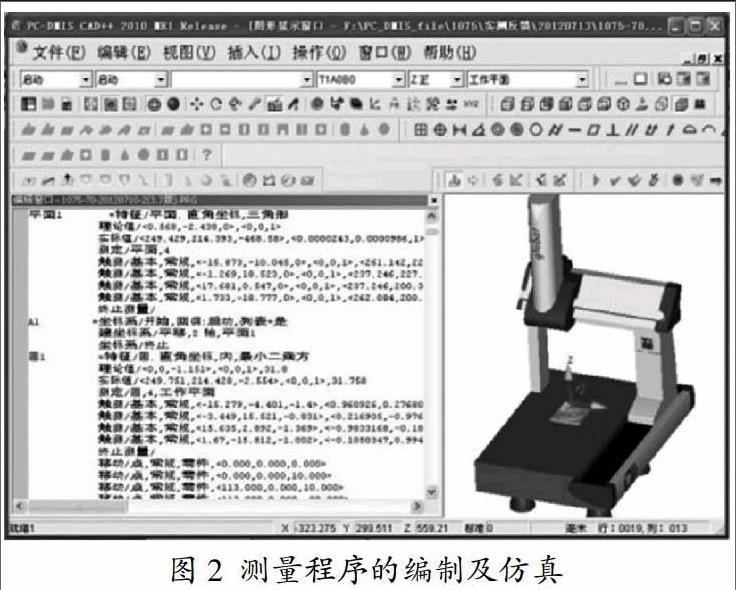

3.3 编制测量程序

将带有测量点的测量模型导入到测量软件中,调入测量机模型,并配置好所用的测头文件,添加测头角度,编制测量程序,并运行程序模拟测量,检查干涉碰撞情况,如图2所示。

3.4 实测零件

零件加工完成后,将编制好的测量程序导入到三坐标测量机,在零件上采点建立坐标系,将测量模型与实物拟合,调试程序后完成单个叶片的测量,利用分度夹具实现多个叶片的测量。

3.5 生成测量报告(如图3)

4 结束语

三坐标测量机正在改变仅仅作为成品验收手段的状况,而成为生产控制,特别是自动生产控制不可缺少的组成部分[3]。这就要求测量人员要在不占用测量机的情况下快速而准确地编制出测量程序。随着航空制造业的规模扩大和技术发展,三坐标离线编程技术显得越来越重要。

参考文献

[1]罗晓晔,王慧珍,朱红建.机械检测技术[M].浙江大学出版社,2012(1):142-143.

[2]梁勤,张浩波,王强.基于MBD的数字化检测平台集成与应用研究[J].航空精密制造技术,2014(50):43-45.

[3]张国雄.三坐标测量机[M].天津大学出版社,2005(2):204-205.