异氰酸酯指数对蓖麻油基聚氨酯弹性体性能的影响

张 均 王洁文 张 续 刘学鹏 姜志国*

(1.北京化工大学材料科学与工程学院 北京 100029) (2.中国石化石油工程技术研究院 北京 100101) (3.惠州北化工产学研基地有限公司 广东惠州 516081)

聚氨酯弹性体(PUE)是具有交替软硬段结构的多嵌段共聚物,软段由大分子多元醇构成,硬段由异氰酸酯与小分子多元醇构成[1-2]。对于长期服役于高温、高湿环境中的PUE,大多要求其具有优异的耐水解性能。通常情况下,引入疏水链段和增大体系交联密度可以提高聚氨酯材料的耐水解性能[3-4]。由于植物油多元醇含有长疏水脂肪酸链,且极性较低、吸水性差,因此基于植物油多元醇制备的PUE具有较好的耐水解性能。李楠等[5]制备高交联度大豆油多元醇(Soy-190),将其替代部分聚醚多元醇制备PUE,随着Soy-190含量增加,弹性体耐水解性能增强。林江彬[6]以蓖麻油聚醚和普通聚醚为软段制备PUE,加入蓖麻油聚醚可以提高PUE的耐水解性能,其在75 ℃去离子水中浸泡14 d,拉伸强度保持率最高为82.3%。

本研究以蓖麻油及其衍生物多元醇为软段,以含有烷基侧链的2-乙基-1,3-己二醇为扩链剂,制备了异氰酸酯指数(R值)≥1.0的PUE,研究了R值对其力学性能、热性能以及耐水解性能的影响,为拓展蓖麻油基PUE应用领域提供数据支持。

1 实验部分

1.1 主要原料

蓖麻油(f=2.7,羟值163 mgKOH/g),工业级,内蒙古威宇生物科技有限公司;蓖麻油衍生物多元醇(HF-1300,f=2,羟值86 mgKOH/g),工业级,伊藤制油株式会社;2-乙基-1,3-己二醇(EHD),化学纯,日本协和株式会社;液化MDI(L-MDI,NCO质量分数29%~30%),工业级,上海巴斯夫聚氨酯有限公司;四氯化碳、二甲苯、乙酸乙酯、四氢呋喃、二氯甲烷、丙酮,分析纯,国药集团化学试剂北京有限公司。

1.2 PUE制备

采用一步法制备PUE。原料在60 ℃烘箱中预热1 h,将蓖麻油、HF-1300与EHD按羟基摩尔比63∶7∶30加入纸杯中,快速搅拌2 min后,计量加入L-MDI,继续搅拌5 min,倒入70 ℃、涂有脱模剂的金属模具中,真空脱泡后转移至平板硫化机上,待反应物达到凝胶状态时合模,在8~10 MPa、90 ℃模压1 h后取出,在70 ℃烘箱固化24 h、再室温放置7 d得到待测样品。R值为1.0、1.2、1.4和1.5时,对应样品为PUE-R10、PUE-R12、PUE-R14和PUE-R15。

1.3 PUE水解老化

将PUE裁成Ⅱ型哑铃型样条,分别放入纯水、0.5 mol/L HCl和0.5 mol/L NaOH溶液中,然后密封放入70 ℃烘箱中,30 d后将样条取出,用去离子水冲洗干净,烘干,室温下测试其质量损失率与力学性能。

1.4 测试与表征

拉伸性能参照GB/T 528—2009进行测试,拉伸速率200 mm/min。热失重(TG)测试采用梅特勒-托利多公司的TGA/DSC 1型热失重分析仪,氮气气氛,室温~750 ℃,升温速率10 ℃/min。差示扫描量热(DSC)测试采用TA仪器公司的Q100型差示扫描量热仪测试,氮气气氛,-50~200 ℃,升温速率10 ℃/min。

溶胀增重率:室温浸泡24 h,根据式(1)计算。式中,m0为初始质量,m1为浸泡24 h后质量。

溶胀增重率(%)=[(m1-m0)/m0]×100

(1)

吸水率:室温浸泡,经过时间t取出,按溶胀增重率方法测试和计算。

2 结果与讨论

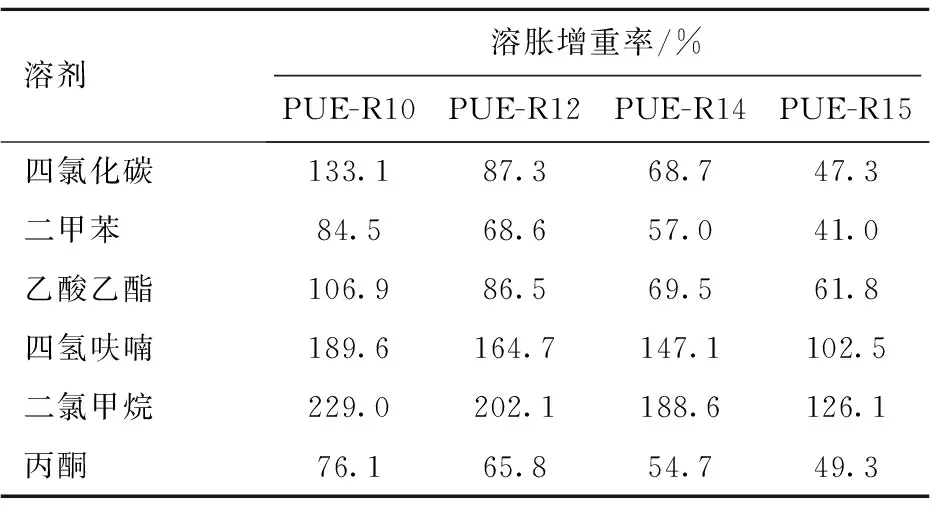

2.1 R值对PUE在不同溶剂中溶胀度的影响

将不同R值的PUE在6种溶剂中进行溶胀实验,所得溶胀增重率如表1所示。

表1 不同R值聚氨酯弹性体在不同溶剂中的溶胀增重率

溶胀增重率能够反映聚合物材料的交联程度,溶胀增重率大,即溶剂容易渗入到聚合物中,说明聚合物交联密度较小。溶胀增重率越大,材料的交联密度越小,反之材料交联密度越大。由表1可以看出,随着R值的增大,PUE在6种溶剂中的溶胀度均呈现逐渐减小的变化趋势,表明PUE交联密度随着R值增大而逐渐增大。

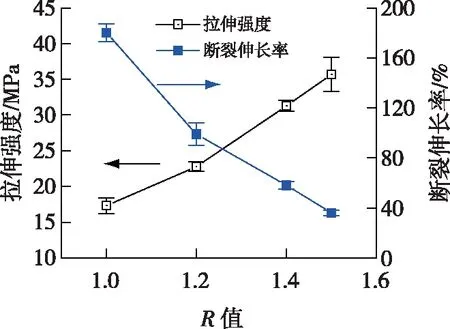

2.2 R值对PUE力学性能的影响

图1为PUE力学性能随R值的变化曲线。

图1 聚氨酯弹性体力学性能随R值变化曲线

由图1可以看出,随着R值增大,PUE的拉伸强度增大,断裂伸长率减小。R值大于1.0时,弹性体内部NCO基团过量,材料在固化过程中能够生成脲基甲酸酯、缩二脲等内聚强度更高的基团[7],同时增加体系内交联密度。因此,当受外力拉伸时,PUE表现出更高的拉伸强度和更低的断裂伸长率。

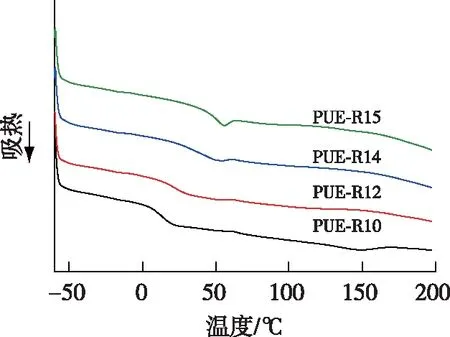

2.3 DSC分析

图2为不同R值聚氨酯弹性体DSC曲线,对应软段玻璃化温度(Tgs)、硬段玻璃化温度(Tgh)与硬段熔点温度(Tmh)数据汇总于表2。

图2 不同R值聚氨酯弹性体DSC曲线

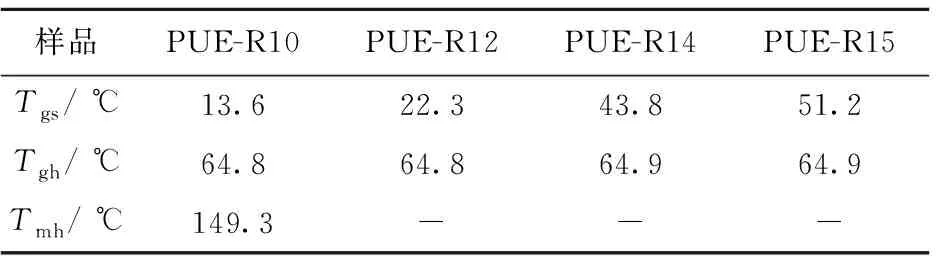

表2 不同R值聚氨酯弹性体DSC曲线特征温度

由图2和表2可以看出,随着R值增大,Tgs逐渐增大、向高温区移动,而Tgh保持不变。这是因为当R值增大,过量NCO基团生成脲基甲酸酯与缩二脲增多,体系内交联密度增大,分子链运动受限程度增大,因此Tgs逐渐向高温移动。此外,由于交联结构不利于硬段规整排列,因此PUE-R12、PUE-R14与PUE-R15在150 ℃附近没有观察到熔融吸热峰。

2.4 热失重分析

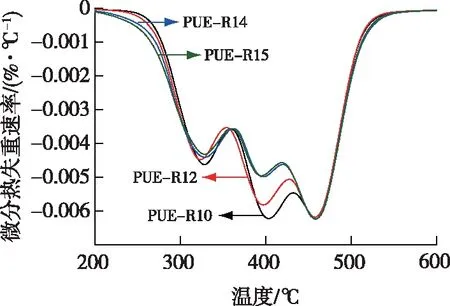

图3和图4为不同R值PUE的TG与DTG曲线。

图3 不同R值聚氨酯弹性体TG曲线

图4 不同R值聚氨酯弹性体DTG曲线

从图3和图4可见,PUE热失重过程分为3个阶段:低于360 ℃、360~430 ℃和高于430 ℃,分别对应硬段分解、软段分解和中间产物(伯胺、叔胺、碳化二亚胺和带有不同端基结构的软段碎片)的分解[8-9]。随着R值增大,第一阶段热失重逐渐增大,第二阶段热失重逐渐减小,第三阶段热失重基本不变。R值越大,NCO基团过量程度越大,其生成的脲基甲酸酯与缩二脲基团越多。由于脲基甲酸酯与缩二脲基团耐热性低于氨基甲酸酯基团[10],因此随着R值增大,从TG曲线观察起始分解温度(热失重5%温度,T5%)向低温区偏移,T5%最低为286 ℃。

2.5 吸水率

图5为室温测试条件下,不同R值PUE的吸水率随浸泡时间的变化曲线。

由图5可以看出,随着浸渍时间的延长,PUE吸水率首先快速增大,然后缓慢增大至平衡,其平衡吸水率≤0.65%。随着R值增大,PUE吸水率呈减小的变化趋势,但最大值与最小值相差不到0.1%,表明材料具有优异的耐水性能。R值增大导致分子内交联密度增大,链段间相互作用增强,使得水分子扩散进入PUE内部的阻力增大,因此平衡吸水率减小。

图5 不同R值PUE吸水率曲线

2.6 耐水解性能

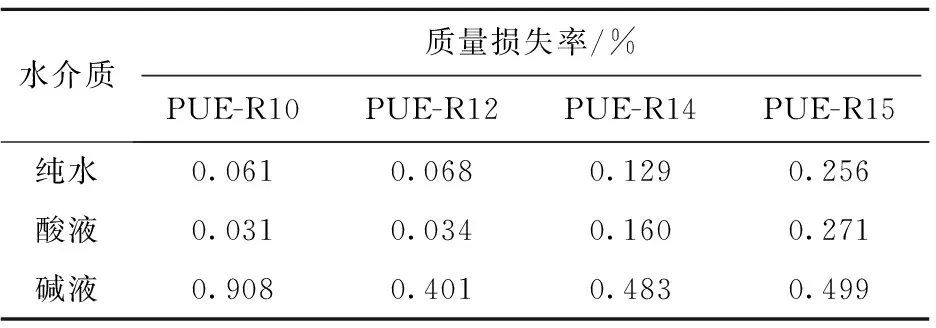

通过加速水解实验,研究了PUE在70 ℃的纯水、酸性和碱性溶液中浸泡30 d的老化情况,以质量损失率、拉伸强度和断裂伸长率保持率表征PUE耐水解性能,所得结果如表3和表4所示。

表3 水解后PUE质量损失率

由表3可知,PUE在碱溶液中的质量损失大于其在酸溶液和纯水中的质量损失,但整体均<1%。当R≥1.2时,PUE的质量损失率随R值增大而增大,但增大程度较小,最大质量损失率<0.5%。

由表4可知,相对于纯水和酸溶液中浸泡水解试验后的力学性能,PUE在碱溶液中的力学性能下降幅度相对较大,但最小拉伸强度保持率仍大于90%。对于R值≥1.0的蓖麻油基PUE,一方面,良好的疏水性能与较低的吸水率有利于提高耐水解性能;另一方面,过量NCO基团在固相条件下很难反应完全,当水分子扩散进入材料内部后,与未反应的NCO基团生成脲键和缩二脲,进一步增大体系的内聚强度和交联程度,有利于提高材料的拉伸强度,同时降低材料的断裂伸长率。综合质量损失率和力学性能保持率可以看出,R值≥1.0的蓖麻油基PUE在70 ℃浸泡30 d,表现出较好的耐水解性能。

3 结论

(1)随着R值增大,PUE溶胀度逐渐减小、交联密度逐渐增大;当R值由1.0增大至1.5时,PUE拉伸强度由17.3 MPa增加至35.7 MPa,断裂伸长率由180%减小至23%,Tgs由13.6 ℃增大至 51.2 ℃,Tgh保持不变。

(2)PUE热失重过程分为3个阶段,随着R值增大,第一阶段热失重逐渐增大,第二阶段热失重逐渐减小,T5%逐渐向低温区偏移。

(3)PUE平衡吸水率≤0.65%,在70 ℃的纯水、0.5 mol/L HCl或0.5 mol/L NaOH水溶液介质中浸泡30 d,其在碱液中水解相对而言较明显,当R值≥1.2时,PUE质量损失率小于0.5%,拉伸强度保持率大于92%。