TDI改性TiO2的制备及其对PU胶黏剂性能的影响*

朱云峰 冯 浪 周 建 颜玉荣 黄海莲

(1.江苏理工学院材料工程学院 江苏常州 213001) (2.苏州湘园新材料股份有限公司 江苏苏州 215001)

聚氨酯(PU)胶黏剂的分子链中含有氨基甲酸酯基和游离的异氰酸酯基,因而对多种材料有很强的附着力[1]。但分子链中的化学键在紫外光长时间辐射下会断裂,引发聚氨酯老化降解,耐候性能降低。为提高其性能并拓宽应用领域,人们采用各种手段抑制光降解,如采用光屏蔽剂、紫外线吸收剂、自由基捕获剂[2-5]等。本研究采用2,4-甲苯二异氰酸酯(TDI)对纳米TiO2粒子进行改性,使得改性TiO2与PU胶黏剂相容性更好,并研究了不同添加量的改性TiO2在PU胶黏剂中的分散情况及其对材料抗光氧老化性能和粘结性能的影响。

1 实验部分

1.1 试剂与仪器

金红石型纳米二氧化钛、N,N-二甲基甲酰胺(DMF,无水级,99.8%),阿拉丁试剂(上海)有限公司;TDI,色谱级,西格玛奥德里奇(上海)贸易有限公司;二月桂酸二丁基锡,上海德音化学有限公司;3-巯丙基三甲氧基硅烷(S89M),南京能德新材料技术有限公司;1,4-丁二醇(BDO),永华化学科技(江苏)有限公司;二苯基甲烷二异氰酸酯(MDI),万华化学集团股份有限公司;聚醚二醇PPG-2000,江苏钟山化工有限公司。

Nicolet IS10型傅里叶红外光谱分析仪、ESCALAB250xi型X射线光电子能谱仪(XPS),赛默飞世尔科技公司;U-3900型紫外漫反射光谱仪(UV-vis)、TA7000型热重分析(TGA)仪,日立仪器(上海)有限公司;CMT4140型电子万能材料试验机,珠海市三思泰捷电气设备有限公司,Q-Sun(Model Xe-1)型氙灯试验箱,翁开尔集团公司;SIGMA HD型场发射扫描电子显微镜,卡尔·蔡司公司。

1.2 制备

1.2.1 改性纳米二氧化钛的制备

将3.75 g纳米TiO2分散于100 mL无水DMF中并超声分散15 min,加入1.5 g TDI继续超声分散30 min。在75 ℃水浴条件下通入氮气,加入0.053 g催化剂,反应12 h。将所得产物在索氏提取器中用甲苯抽提2周,然后在120 ℃真空干燥12 h,用石英研钵研磨成粒径为30~50 nm的粉末,待用。

1.2.2 改性PU胶黏剂的制备

将50 g PPG-2000在120 ℃、-0.1 MPa下减压脱水1.5 h,降温到70 ℃后往瓶内通入氮气,然后加入16.25 g MDI制备预聚体,2 h后降温至60 ℃加入1.8 g BDO,反应10 min;将一定量改性TiO2加入17.27 g硅烷偶联剂中超声分散30 min,然后将该分散液滴入上述反应体系,反应30 min后制得硅氧烷封端单组分湿固化PU胶黏剂,添加0.4%改性TiO2时黏度为10.58 Pa·s (25 ℃),固含量100%,记为PUB;同样方法添加未改性TiO2制备PU胶黏剂,记为PUA。纯PU记为PU0。

1.3 结构表征与性能测试

采用KBr压片法测定纳米TiO2和改性TiO2的红外光谱,并采用衰减全反射法(ATR-FTIR)研究老化过程中的聚氨酯基团变化情况。采用羰基指数(CI)作为改性聚氨酯老化程度的评价指标[7],CI=AC=O/AC=R。式中:AC=O为羰基吸收峰在1 800~1 680 cm-1的面积;AC=R为羰基吸收峰在2 700 cm-1附近的吸收峰的面积,主要和C—H的伸缩、弯曲振动有关。

TiO2和改性TiO2的TGA温度范围为50~650 ℃,升温速率为10 ℃/min,氮气流速100 mL/min。

改性TiO2表面元素和成分含量使用X射线光电子能谱仪分析。

使用U-3900型紫外-可见分光光度计测试TiO2和改性TiO2的紫外可见漫反射光谱。

拉伸剪切强度根据ASTM-D1002-01标准测定。

改性聚氨酯胶黏剂样条采用Q-Sun氙灯试验箱加速老化。波长为420 nm,辐照度为1.10 W/m2,在63 ℃下光照3.8 h,然后在43 ℃下黑暗环境放置1 h,累计老化1 000 h。样条制备:将刚制备好的PU胶黏剂倒入聚四氟乙烯模具中,使用鼓风烘箱在100 ℃下熟化10 h后再室温固化一周。

改性聚氨酯中纳米颗粒的分散情况及老化后改性聚氨酯的表面形貌采用扫描电子显微镜观测,样品采用喷金法制样。

2 结果与讨论

2.1 改性TiO2粒子结构表征

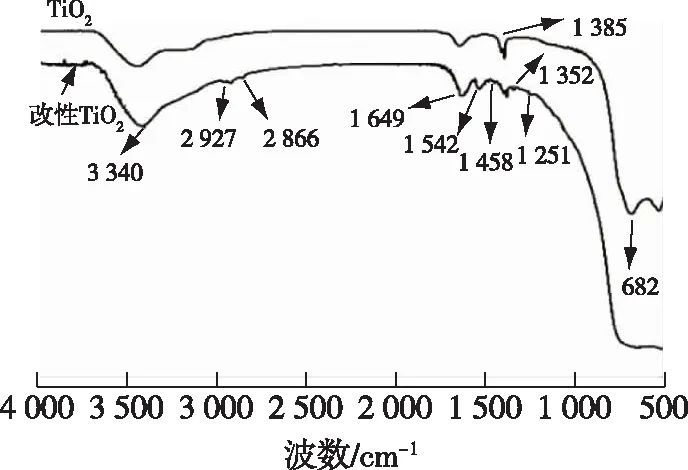

TiO2和改性TiO2的红外光谱图如图1所示。

图1 纳米TiO2和改性TiO2的红外光谱

由图1可见,和纯二氧化钛相比,改性TiO2中 2 800~3 100 cm-1范围内几个低强度峰为芳环上的C—H伸缩振动吸收峰,1 542cm-1为C—N的吸收峰[8],均来自于TDI分子,因此推测TDI成功键接到纳米TiO2表面。

表1列出纳米TiO2和改性TiO2表面元素原子含量,与纳米TiO2相比较,改性TiO2表面O元素和C元素含量明显增加,同时新出现N元素,均来自于TDI。而Ti元素减少是因为纳米TiO2的表面部分被TDI包覆。

表1 纳米TiO2和改性TiO2表面元素组成

为了进一步探究TiO2和改性TiO2表面结构,对其进行了O原子内层能级(O1s)的XPS分谱测试,结果见图2。

图2 TiO2和改性TiO2的O1s分谱

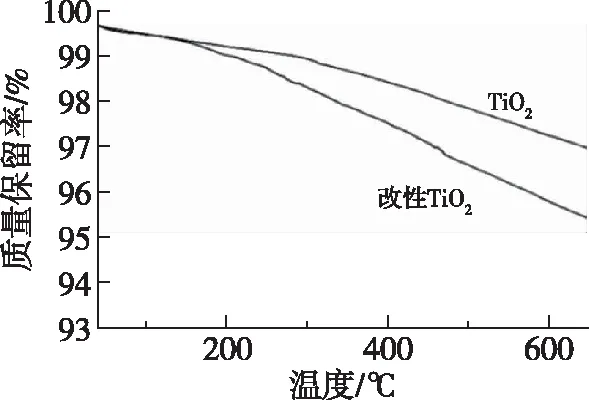

图3为TiO2和改性TiO2的TGA曲线。为了除去改性TiO2表面物理吸附的催化剂和TDI等,以甲苯为溶剂抽提2周后进行测试。

图3 纳米TiO2和改性TiO2的热重曲线

从图3可以看出,TiO2和改性TiO2的初始热失重温度约在150 ℃左右,TiO2热失重是由于结合水被脱除造成,而改性TiO2与TiO2相比失重明显增加,主要由于包覆在纳米TiO2表面的TDI在高温下气化及分解,说明TDI键接在纳米TiO2表面上。

为考察TiO2和改性TiO2对紫外光和可见光的吸收情况,对其进行了UV-vis测试,谱图见图4。

图4 TiO2和改性TiO2紫外-可见漫反射光谱

由图4可见,纳米TiO2和改性TiO2对波长小于400 nm的紫外线均有较好的吸收作用;而在400~800 nm可见光区域,改性TiO2对光的吸收远高于纳米TiO2。

2.2 添加不同TiO2的改性PU胶黏剂性能分析

2.2.1 改性TiO2分散性

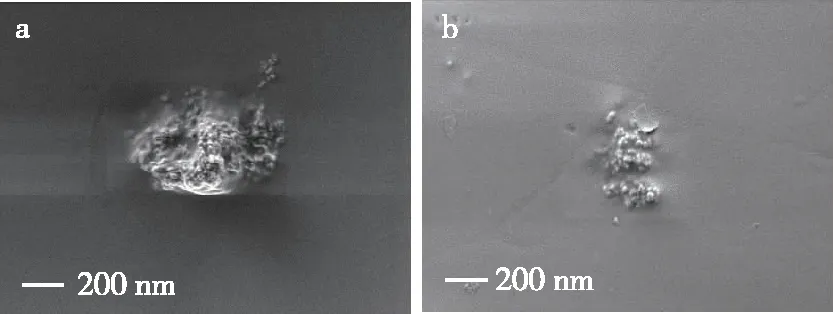

TiO2和改性TiO2在PU胶黏剂中的分散情况见图5。

a—1.0%TiO2; b—1.0%改性TiO2图5 添加不同TiO2的改性PU胶黏剂断面扫描电镜照片

从图5可以看出,加入量同为1.0%时,TiO2在聚氨酯胶黏剂中团聚严重,而改性TiO2在聚氨酯胶黏剂中的分散性明显优于未改性TiO2。

2.2.2 拉伸剪切强度

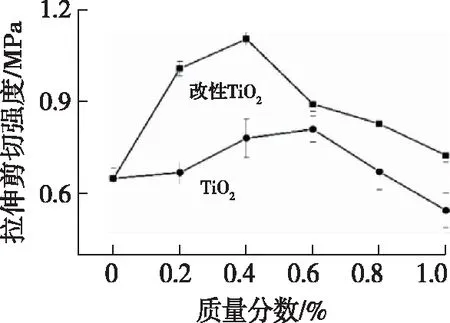

TiO2和改性TiO2对PU胶黏剂粘接性能的影响如图6所示。

图6 TiO2添加量与拉伸剪切强度关系曲线

从图6可知,随TiO2和改性TiO2添加量的增加,胶黏剂拉伸剪切强度先增大后减小,当改性TiO2质量分数为0.4%时,PU胶黏剂拉伸剪切强度为1.1 MPa,是未添加时的1.8倍,其原因是适量的改性TiO2均匀分散在PU中起到了增强的作用,但当改性TiO2质量分数超过了0.4%,团聚程度增加,PU胶黏剂拉伸剪切强度反而下降。

2.2.3 老化后形貌分析

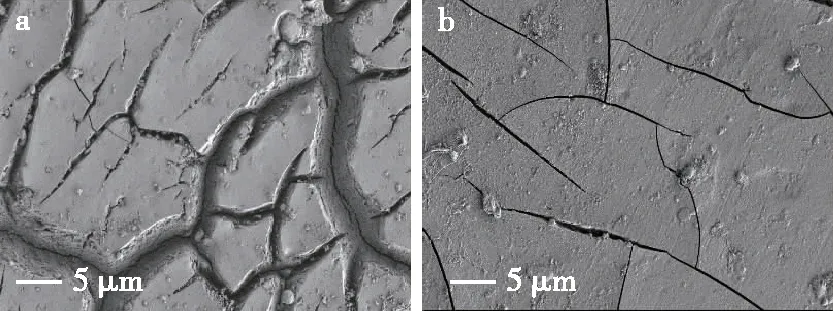

光氧老化后PU0和PUB表面形貌如图7所示。

a—PU0; b—PUB(0.4%改性TiO2)老化1 000 h图7 聚氨酯老化前后表面形貌SEM照片

从图7可知,老化1 000 h后,纯PU老化严重,试样表面裂纹深且宽,而PUB表面只出现微小裂纹,说明添加改性TiO2延缓了聚氨酯老化进程。

2.2.4 羰基指数(CI)分析

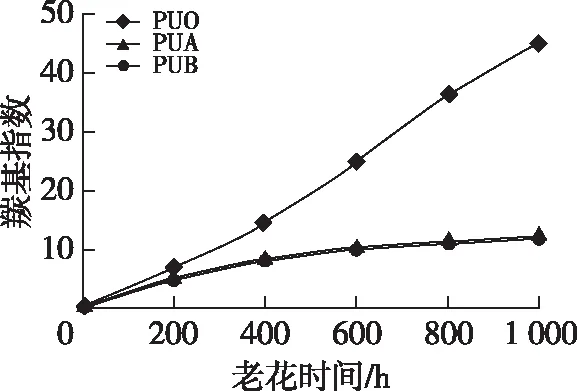

羰基增加是产生的烷基自由基被氧化的结果。PU0、PUA、PUB随着老化时间的延长,羰基指数变化如图8所示。

图8 不同老化时间的羰基指数(CI)曲线

从图8可知,随着老化时间的延长,PU0、PUA和PUB的羰基指数均不断增加;PUA和PUB的羰基指数增长的比较缓慢,而PU0的羰基指数增长很快,说明在同等老化条件下纯PU的老化程度更加严重。改性TiO2在聚氨酯基体中起到了抗光氧老化的作用,在一定程度上延缓了材料的老化。

3 结论

(1)通过TDI改性纳米TiO2成功制备了改性TiO2粒子,TDI通过化学键键合到纳米TiO2表面。

(2)TDI改性纳米TiO2不仅提高了与聚氨酯基体的相容性,还显著提高了聚氨酯胶黏剂的拉伸剪切强度,同时有效延缓了聚氨酯的光氧老化,延长了材料的服役时间。