热塑性聚氨酯弹性体反应挤出合成技术研究进展*

邹肖斌 苏丽丽 余华宁 石雅琳 葛 震* 罗运军

(1.北京理工大学材料学院 北京 100081)(2.黎明化工研究设计院有限责任公司 河南洛阳 471001)

热塑性聚氨酯弹性体(TPU)分子链中的软硬段结构可形成微相分离,这使其具有优良的综合性能。因此TPU应用范围广泛,如可用于制鞋、汽车制造、医疗器械、防震缓冲和制革等领域[1-2]。

本文从反应挤出技术特点入手,着重介绍了反应挤出合成TPU的数值模拟研究、反应挤出合成TPU工艺研究,以及近年来采用反应挤出工艺制备新型TPU材料和TPU复合材料的研究成果。

1 反应挤出技术概述

反应挤出技术始于20世纪60年代,是以螺杆挤出机作为反应设备,将合成所需的各种原料一次或分次从相同或不同的加料口加入到挤出机中,在螺杆转动下实现原料之间的混合、输送、塑化、反应及挤出的过程[3]。该技术广泛应用于聚合物的合成、加工和功能改性等方面。

反应挤出技术属连续化生产工艺,其主要优点如下[4-5]:(1)实现了聚合物的合成和成型过程一体化,可大大缩短生产工艺流程及周期,降低能耗,减少污染,易于实现大规模生产;(2)整个过程完全自动化,挤出机可通过机筒和螺杆进行热交换,从而很好地控制反应温度,能够自动控制进料速率和反应停留时间,且螺杆具有自清洁功能;(3)混合能力强,较大的比表面积使得反应原料在反应挤出过程中具有更高的转化率;(4)副反应少,熔融物在螺杆表面不断更新交替,有利于体系热交换和物质传递,能够迅速精确地完成预定的化学变化。

2 反应挤出技术合成TPU的研究

TPU的合成工艺主要包括间歇法和连续法,可根据不同的应用需求选择不同的合成方法和生产设备。将反应挤出工艺应用于TPU合成始于20世纪70年代,经过近半个世纪的发展,反应挤出合成TPU技术日趋成熟,已成为目前国内外TPU最主要的生产方式。

2.1 反应挤出技术合成TPU数值模拟研究

在反应挤出过程中,化学反应及熔体的流动基本是在封闭条件下进行,反应体系通常处于高温和高剪切条件下,并常伴随有黏度在瞬间急剧增加现象,仅凭实验方法很难精确对反应挤出合成TPU过程进行质量控制。因此,对TPU反应挤出过程中伴随化学反应的流体流动过程进行数值模拟就显得尤其重要,这种方法能够揭示反应挤出过程中各参数,如螺杆构型、螺杆转速、螺杆温度和物料停留时间等因素对反应挤出过程的影响,可为螺杆结构设计、反应挤出工艺参数设置等提供重要参考依据。

Bravo等[6]为模拟啮合同向双螺杆挤出机反应挤出合成TPU的过程,采用Carreau本构方程建立了三维有限元模型,通过粒子跟踪技术获得了示踪粒子的停留时间,并分析了螺杆不同长径比(L/D)对原料的流动速度场分布影响。模拟结果发现,增大长径比能够使原料停留时间分布变宽,有利于产生回流,增强了轴向混合能力,提高了反应速率。

Navarchian等[7]采用幂律模型研究了TPU反应挤出过程中的流变学、剪切速率对反应动力学的影响。研究结果表明,剪切增强了原料的流动性和碰撞几率,从而提高了聚合速率。Puaux等[8]采用3种模型对反应挤出合成TPU的过程进行了模拟计算,并与实验进行对比。结果发现,不同模型模拟得到的TPU相对分子质量及分布有不同的偏差,采用质量方程和能量方程修正后的宏观流体轴向扩散模型能更准确地模拟反应挤出合成TPU过程。

Verhoeven等[9]研究了TPU在同向双螺杆挤出机中的反应挤出合成过程,设计了工程挤压模型,并与实验结果进行了比较。研究结果表明,该模型较好地模拟了TPU的反应挤出过程。此外,他们还研究了解聚反应对反应挤出合成TPU的影响,发现解聚反应严重影响反应挤出过程,导致无法获得最大理论转化率,并指出选择合适的停留时间和反应温度对整个反应挤出过程至关重要。

唐豪等[10]采用三维有限元数值模拟结合标量混合分析方法,研究了反应物进料状态、螺杆转速及进料单体物质的量之比对双螺杆反应挤出合成TPU过程的影响。研究发现,反应进程不仅受停留时间影响,还与组分的均化程度有关,提高螺杆转速虽可加速均化过程,但会缩短停留时间,因此需结合反应混合特性选取最佳转速。

2.2 反应挤出技术合成TPU工艺研究

采用反应挤出工艺合成TPU,需根据TPU的原料特性、配方和所需制备的TPU材料性能要求等,对反应挤出工艺过程进行研究,如合适的加料系统和螺杆构型、螺杆转速、停留时间、催化剂含量、异氰酸酯指数(R值)和反应温度等。

谢曾文[11]对一步法连续反应挤出合成TPU设备进行了设计,制定出了符合实际生产要求的加料系统、双螺杆挤出系统设计方案,并揭示了合成工艺与产品分子量及力学性能之间的关系,得出其反应挤出合成TPU的最优工艺参数为:螺杆温度 150~180 ℃、机头温度190 ℃、螺杆转速250 r/min。在R值为1.03下得到的TPU综合性能最好,拉伸强度可达59.6 MPa,断裂伸长率高达771%。

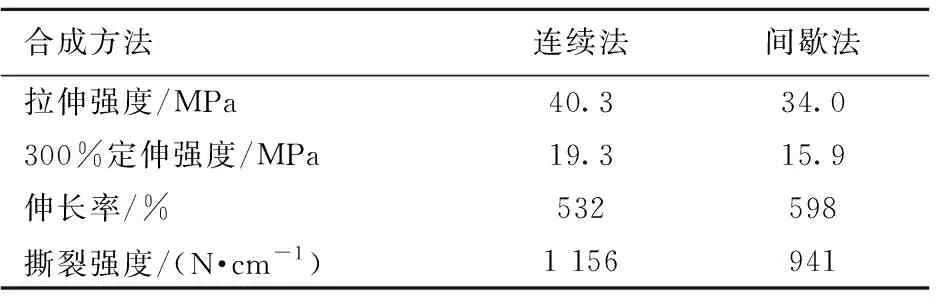

王昆国[12]在间歇法合成TPU的基础上,以聚己二酸乙二醇酯二醇(PEA)、二苯基甲烷二异氰酸酯(MDI)和1,4-丁二醇(BDO)为原料,采用直径D=55 mm、中心距=51 mm、长径比L/D=22的同向转速可变的双螺杆挤出机合成了TPU,并与间歇法制备的TPU进行了性能对比,结果见表1。

表1 连续法与间歇法合成的TPU性能比较

由表1可以看出,反应挤出法合成TPU的拉伸强度和撕裂强度均优于间歇法制备的TPU。

Heijkants等[13]以聚己内酯二醇(PCL)齐聚物 和1,4-苯二羰基二异氰酸酯(TPHDI)为原料,采用微挤出机通过反应挤出法合成了一种新型聚氨酯(PAU),并研究了不同分子量PCL对PAU相分离及结晶性的影响,发现当PCL分子量为750、1 000、1 250 和1 500 g/mol时,PAU出现了微相分离和结晶;当PCL的分子量为2 000、3 000和4 000 g/mol时,PAU仅发生了结晶,并没有产生微相分离现象。Weng等[14]直接以己内酯(CL)和MDI为原料,聚四氢呋喃二醇(PTMG)或聚乙二醇(PEG)改性过的丙氧基钛(Ti(OPr)4)为引发剂和催化剂,设置料斗和模头之间的料筒温度为190 ℃、转速为100 r/min,采用反应挤出法成功原位合成了以PCL为软段的聚己内酯基聚氨酯。因此,采用反应挤出法,选用适当的引发剂和催化剂,可同时实现CL的开环聚合和TPU的聚合反应,为原位聚合探索了一条简便可控的方法。

2.3 反应挤出工艺合成新型TPU材料研究

随着市场对材料功能化要求的提高,传统TPU材料已不能满足人们的需求,因此开发多功能新型TPU是今后发展的热点。

传统发泡TPU多为TPU制备后再二次发泡,主要采用釜式间歇发泡工艺或螺杆连续发泡工艺。王光阜等[15]发明了一种发泡TPU的反应挤出制备方法:首先通过浇注机将原料按比例混合均匀后加入第一反应挤出机中反应,得到TPU聚合物熔体,然后将物理发泡剂(氮气、丙烷及丁烷等)与TPU熔体混合加入第二反应挤出机中共混,形成均相体系,经挤出机口模挤出后,在水下切粒,得到了发泡型TPU粒料。通过上述方法制备的发泡TPU材料具有稳定的发泡密度,且产品批次之间稳定性好、成品率高,实现了TPU的制备和发泡工艺的连续化,为发泡TPU材料制备提供了一种稳定、高效方法。

余海斌等[16]发明了一种反应挤出合成生物降解聚乳酸基TPU方法。以聚乳酸二元醇、MDI为主要原料,根据不同的醇类扩链剂,选取了相应的挤出机参数。将双螺杆挤出机划分成3段区域,每个区域设置不同的温度范围:投料区温度为90~120 ℃,反应区温度为110~200 ℃,挤出区温度为110~160 ℃。制备的TPU拉伸强度最大可达25.1 MPa,断裂伸长率最高为650%,合成的TPU具有优异的生物相容性。

2.4 反应挤出工艺制备TPU复合材料研究

反应挤出工艺除可应用于TPU的合成和化学改性外,还可用于TPU与改性剂等材料共混制备TPU复合材料,以改善TPU一些性能不足。

Parnell等[17]开发了一种新的反应共混工艺来生产聚氯乙烯(PVC)/TPU共混物,主要使用异向啮合型双螺杆挤出机对PVC/TPU进行反应共混,其生成过程为两个连续的阶段:第一阶段,PVC与低聚物二醇和小分子扩链剂共混;第二阶段,加入二异氰酸酯与共混物进行原位聚合反应,制备得到PVC/TPU共混物。这种共混技术的优点是加工步骤少,成本低,且不需要使用溶剂。

缪建良[18]以TPU、尼龙1212、反应性增容剂(MDI和PEG)为原料,采用双螺杆挤出机合成了热塑性共混改性物,其拉伸强度比纯TPU提高了60%~80%,耐热性显著提高(维卡软化温度最高可达到145 ℃),在保持TPU优异性能的同时,进一步拓宽了其使用温度范围。

Kunchimon等[19]报道了一种通过双螺杆反应挤出制备聚酰胺6(PA6)/TPU共混纤维的方法。在反应共混过程中,聚合物受到热和机械剪切力的作用,发生了降解,降解产生的自由基会使PA6和TPU之间发生接枝或交联反应,显著提高了聚合物之间的相容性。制备的复合纤维具有多孔结构,与光滑纤维相比,凹凸的表面可以提供更大的表面积,使其非常适合作为过滤材料。

3 结束语

TPU的制备技术发展至今,反应挤出技术已被证明是非常适合TPU的工业化规模生产,利用反应挤出工艺对TPU进行改性或制备复合材料也显示了良好的效果。未来TPU反应挤出技术的发展包括以下几个方面:

(1)研制新型反应挤出设备以适应多品种TPU的生产,如适用于低反应活性原料和低温高黏度等特性TPU生产的反应挤出设备;

(2)反应挤出设备专用设计,即在TPU反应挤出通用的螺杆及配套设备基础上,根据原材料及制备的目标TPU材料性能,通过数值模拟与实验结果验证相结合,设计针对特定体系的反应挤出专用机,以提高生产效率和TPU产品质量;

(3)反应挤出合成机理的深入探索,对螺杆设计、TPU在螺杆中的反应过程等模拟研究的深入优化,科学准确预测整个TPU反应挤出过程。