超细全尾砂大流量充填系统在张庄铁矿的应用

余 剑 熊有为 刘福春 王玉富

(1.安徽马钢张庄矿业有限责任公司,安徽六安237484;2.长沙有色冶金设计研究院有限公司,湖南长沙410000)

近年来,随着我国超大型矿床勘探不断取得突破,以及矿山开采技术和装备的持续进步,矿山大规模开采成为必然趋势。然而,大规模开采虽然能更加有效地节约生产成本,提高资源开发效益,抵抗市场风险,但仍然存在一些问题亟待解决[1]。充填采矿法能够将尾砂制备为高浓度料浆充填至井下采空区,既降低了尾砂地表堆存造成的环境污染,也消除了井下采空区带来的安全隐患,同时提高了矿石资源综合回收率,体现了绿色矿山安全、环保、经济的科学内涵[2-3]。对于大规模地下开采矿山,由于采场结构参数较大,顶板和侧面充填体暴露面积大,暴露时间长,安全风险随之升高。为有效控制围岩和充填体稳定性,有必要对大型采空区进行连续快速充填,尽可能缩短空区顶板和充填体侧帮暴露时间,因此,充填系统大流量制备和输送能力成为大型矿山实现安全高效生产的关键保障[4]。此外,一套大流量充填系统可替代多套常规配置的小流量系统,有利于节省建设投资,降低生产成本。目前,金川镍矿、李楼铁矿、甲玛铜矿等多座大型金属矿山均建立了基于立式砂仓的大流量充填系统[5-7],并取得了较好的应用效果。然而,由于立式砂仓一般不具备连续进砂、放砂功能,生产能力有限,大规模生产矿山势必需要设置多组砂仓进行协同作业,导致尾砂浓密设施繁多,管理复杂,且立式砂仓沉降方式对于超细粒径较多的全尾砂并不十分适用,往往存在底流浓度低、溢流水跑混等问题。

张庄铁矿采用先进的超细全尾砂大流量充填技术,以深锥浓密机为核心,配套高浓度搅拌系统和大流量输送系统,将超细全尾砂高效制备为高浓度料浆,24 h连续自流输送至井下大型采场,快速充填采空区,实现了矿山大规模生产采充协同作业,为该矿实现无尾矿库绿色安全生产提供了有力的技术支撑。

1 充填材料

1.1 全尾砂

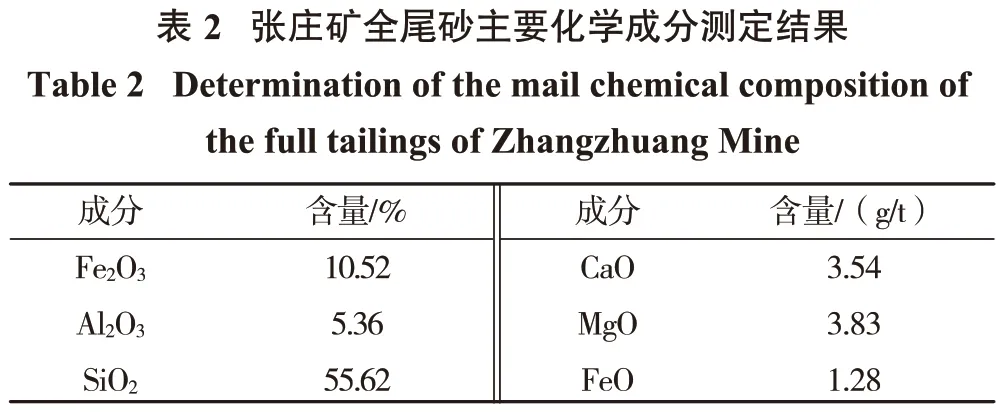

张庄铁矿采矿规模500 万t/a,选矿规模550 万t/a(500万t/a矿石,50万t/a岩石),选厂尾砂产率38.9%,选厂全尾砂基本物理性质参数见表1,主要化学成分分析见表2。全尾砂粒径级配分析表明,其平均粒径为31.15 μm,d10=1.862 μm,d50=19.17 μm,d90=79.05 μm,比表面积为606 m2/kg,总体而言,该矿全尾砂粒径偏细,属于超细全尾砂[8-9]。

?

?

1.2 胶凝材料

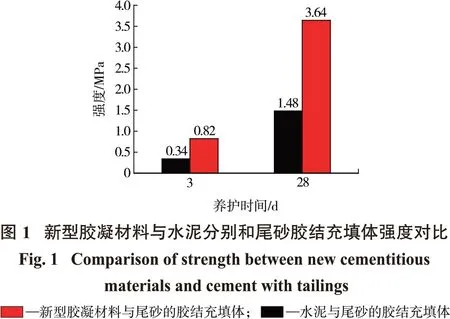

胶凝材料用量是影响充填生产成本的最关键因素,国内很多矿山研发了新型胶凝材料,在保证充填体强度的同时,减少了水泥用量,降低了生产成本[10-13]。张庄矿采用新型胶凝材料代替传统水泥,在料浆质量浓度70%和灰砂比1:7的条件下,新型胶凝材料与尾砂的胶结充填体强度明显高于水泥与尾砂的胶结充填体(图1),并且前者具有显著的成本优势。

2 充填工艺

张庄矿采用超细全尾砂大流量充填工艺。选厂产出的超细全尾砂以20%左右的质量浓度泵送至充填站的尾砂缓冲桶,消能减速后进入1 台φ20 m 的深锥浓密机,经过与环绕入料井多点布置添加的絮凝剂充分结合后,有序沉降脱水。浓密机底流由2台底流泵通过三通换向阀分别输送至3 个高浓度大型搅拌桶。2 套胶凝材料仓共同服务于3 套搅拌桶(两用一备),根据全尾砂浓密底流浓度和流量,经螺旋给料系统实时调控胶凝材料输出至搅拌桶,适量添加调浓水,充分搅拌均匀后经钻孔自流输送至井下采空区。为防止浓密底流浓度过高,造成浓密机压耙,在深锥浓密机底部设置了2台底流循环泵,定时开启进行底流循环。张庄矿充填工艺流程如图2所示。

根据张庄矿采矿工艺要求,充填料浆质量浓度为68%~70%,按不同充填部位,灰砂比分别为1∶7 和1∶15。根据深锥浓密机底流浓度和泥层面高度,动态调节单套系统制备和输送流量为180 ~220 m3/h。

3 充填系统主要装备配置

3.1 浓密脱水装置

尾砂物料的浓密脱水设备为充填系统的核心装置。高效脱水后形成的高浓度底流既能满足充填体强度要求,又有利于降低胶凝材料消耗,从而节省充填生产成本[14-18]。为实现超细全尾砂高效浓密,张庄矿采用1 台艾法史密斯生产的深锥浓密机(图3),该型深锥浓密机直径φ20 m,总高度22 m,底锥角度30°。浓密机底部配2 台底流输送泵和2 台底流循环泵,每台功率75 kW。浓密机顶部设置1 台泥层界面仪,实时采集尾砂沉降面高度数据,指导调控尾砂进出动态平衡,一方面可以防止泥层面高度过大而引起溢流水跑混,另一方面能有效预防泥层面高度过低造成底流浓度下降。深锥浓密机可连续作业,根据选厂工作制度和生产能力,结合井下开采强度,实现采充平衡,是实现张庄矿无尾矿库生产先进模式的关键保障。

3.2 胶凝材料给料装置

张庄矿采用2 套600 m3钢结构胶凝材料储存仓,每套储料仓底部设2 个锥形出口,共同服务于3 套搅拌系统,储料仓底部配置变频调速螺旋称。为防止胶凝材料仓产生堵料、悬料、出口堵塞、下料不畅等现象,在胶凝材料仓底部椎体外侧壁安装了1套声波清灰器,如图4所示。声波清灰器采用压缩空气作为动力源,高强度的钛金属膜片在压缩空气气源作用下自激振荡,并在谐振腔内产生谐振,将压缩空气势能转换为低频声能,同时产生激波能量,通过空气介质将声能和激波能量传递到相应的积灰膨料点,对架桥悬料的灰渣起到“声致疲劳”和“脉动冲击”的作用。由于声波振荡的反复作用,施加于粉体物料的挤压循环变化的载荷,在达到一定的循环应力次数时,物料结构因疲劳和脉冲激波的作用而产生破坏,达到清堵作用。声波清灰器工作气源压力为0.4~0.7 MPa,耗气量达1.5 m3/min。

3.3 搅拌装置

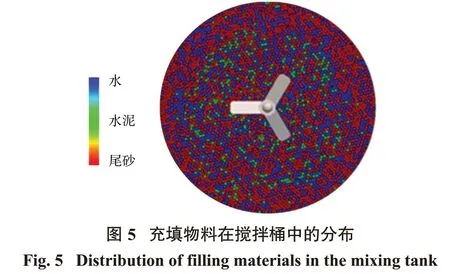

充填料浆主要由尾砂和胶凝材料等多尺度物料按一定配比均匀拌和制备而成,搅拌是料浆精准制备的关键环节,搅拌效果的优劣影响了料浆输送性能和胶结充填体的强度[19-20]。张庄矿充填系统制备能力为单套系列180~220 m3/h,选用φ2 600 mm×3 000 mm 型高浓度搅拌桶。通过建立全尺寸搅拌桶物理模型,依据实际工况作业参数,采用离散元方法进行数值仿真分析,认为一级搅拌桶内各物料分布均匀性尚可,但在外圆周区域胶凝材料弥散性较差(图5),可能是由于制备流量大,料浆在搅拌桶中停留时间不足,导致料浆整体均匀性欠佳。

为解决大流量料浆高效均匀搅拌的问题,在一段高浓度搅拌桶的流程后,配置了二段活化高速搅拌机,形成两段联合搅拌工艺,保证大流量充填料浆的搅拌效果。高浓度料浆经活化搅拌机高速拌匀后,自流至充填钻孔管道,输送至井下采空区。

3.4 输送装置

张庄矿充填料浆采用自流输送方式到达井下采空区,具有效率高、成本低的特点。在自流输送过程中,非满管料浆往往容易在管道内产生加速流,对管道产生严重的冲刷和磨蚀[21-22]。为实现满管流输送,采用开路式集料满管输送技术。在地表充填钻孔上方设置集料漏斗,大流量料浆从搅拌桶底部流入漏斗,在漏斗内形成一定高度的料位,确保垂直管道入口处的料浆始终处于满管状态。

为满足大流量料浆安全输送要求,张庄矿充填钻孔采用180 mm×17 mm 双金属复合管道,平巷采用180 mm×15 mm 超高分子量聚乙烯管,料浆流速为2.83~3.46 m/s。超高分子量聚乙烯管较普通无缝钢管内壁更光滑,高浓度料浆输送沿程阻力损失更小,有利于长距离自流输送,且管道柔性较大,无需金属支架固定,安装铺设简单方便。

3.5 自动化控制系统

张庄矿充填站控制系统采用分散控制和集中管理的分布式控制模式,如图6所示。系统总体结构上以EIC 一体化设计、PLC 为控制核心,具有数据采集、顺序控制、过程控制、参数指示、超限报警、设备状态画面显示、数据存储、生产报表打印等功能,构成了一个功能分担合理、层次清晰,集生产管理、过程控制为一体,安全、高效、开放的自动化控制系统。由于采用先进的生产过程控制技术,同时配置了高精度的检测仪器设施,充填制备系统可根据采场不同部位差异化的充填体强度要求,精准计算物料给料配比,基于浓密机底流浓度和流量,实时动态调控胶凝材料给料量和调浓水量,能实现“一键制备”的智能操作。

4 充填系统应用效果

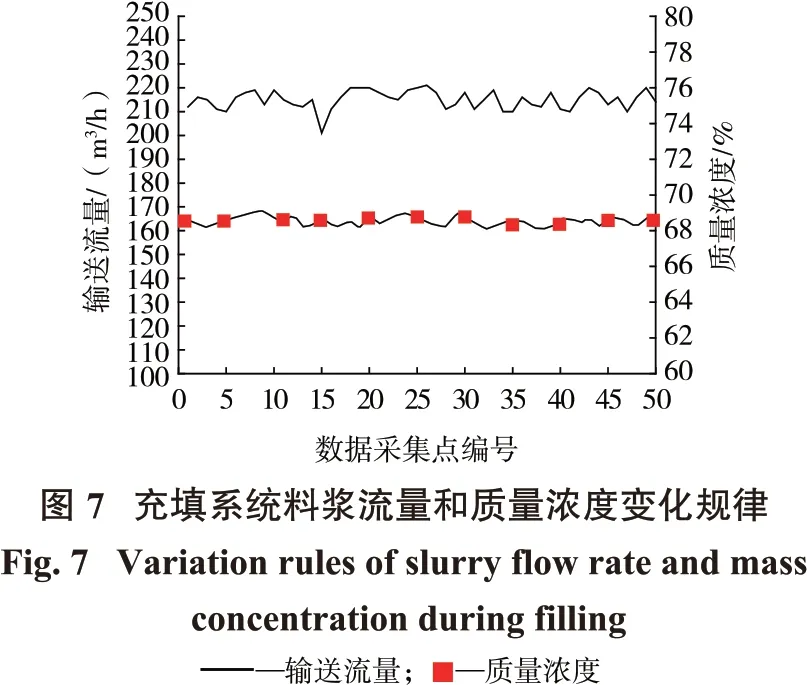

超细全尾砂大流量充填系统在张庄矿应用以来,运行状况良好,未出现较大影响的设备故障,已累计完成充填量300 万m3左右。图7 为某时间段内充填系统定时采集的料浆浓度和流量数据的变化情况。分析图7 可知:该矿充填系统运行参数稳定,某时段内料浆制备和输送流量在200~220 m3/h 区间内小幅波动,质量浓度维持在68%~68%范围内。

对井下采场不同部位的充填体进行取样并测试了其抗压强度,结果显示,一步骤采场底部和顶部区域充填体平均强度≥3.0 MPa(质量浓度68%,灰砂比1∶7),中间区域充填体平均强度≥2.5 MPa(质量浓度68%,灰砂比1∶8);二步骤采场顶部区域充填体平均强度≥3.0 MPa,其他部位充填体平均强度≥0.6 MPa(质量浓度68%,灰砂比1∶15),完全符合采场充填体的设计强度要求。测试过程中也发现,个别井下原位充填体样品强度低于设计指标,原因主要在于张庄铁矿采空区结构尺寸较大,料浆在较长距离流动过程中发生离析,部分胶凝材料随泌水流失,造成局部充填体强度不均匀。在今后充填过程中,建议采用多点下料方式,同时优化采场脱水工艺,确保充填体强度满足要求。

5 结 论

(1)针对张庄矿500 万t/a 开采规模,建设了一套大流量充填系统能够满足矿山安全高效生产。该系统具有生产能力大、工艺流程短、自动化控制程度高的特点。系统采用1 台φ20 m 深锥浓密机,3套φ2 600 mm×3 000 mm 型高浓度搅拌桶和活化高速搅拌机形成两段联合搅拌工艺(两用一备),充填料浆质量浓度为68%~70%,灰砂比为1∶7,料浆流量为180~220 m3/h,24 h 连续作业,可自流输送至采空区。超细全尾砂大流量充填系统在张庄矿的成功应用,为该矿无尾矿库生产提供了关键技术支撑,也为我国类似大型矿山绿色、安全、高效、经济开采提供了有益参考。

(2)对于结构尺寸较大的采空区充填,建议采用多点下料方式,尽量缩短料浆流动距离,避免料浆离析而造成胶凝材料流失,导致充填体强度不均匀。