露天采场高陡边坡下深部采空区的爆破处理研究

解治宇 李翰林 房洪亮 韩连生 张德辉 沙成满

(1.鞍钢集团矿业有限公司,辽宁鞍山114001;2.辽宁科技大学矿业工程学院,辽宁鞍山114051;3.东北大学资源与土木工程学院,辽宁沈阳110819)

根据初步统计,截至2015年底,中国有色金属非金属地下矿山共有采空区12.8 亿m3,且地下矿山采空区塌陷引发的安全事故接连发生,造成了重大人员伤亡和财产损失[1-3]。鞍本地区作为我国最大的BIF型铁矿集中区,其铁矿资源量/储量占全国总量的1/4,由于日伪时期的掠夺式开采和矿业整合开发前的无序开发和偷采滥挖,在一定深度空间遗留了大量隐伏采空区。上述采空区的存在给铁矿山规模化的露天开采带来极大的生产安全巨大隐患,制约了露天采场资源安全高效开采。

上述现象在富铁矿发育的弓长岭地区特别典型,尤以其中的大砬子采区最为突出。露天铁矿大砬子采区位于弓长岭二矿区东南端,是一个开采多年的露天老采区,处于生产的中老年期。目前,在大砬子采区扩帮开采的南帮+280 m 标高采矿平台高陡边坡下探测发现了大量隐伏采空区,呈不规则多层状分布,且已探明的采空区范围大、跨度广和形态复杂,并已经严重影响了矿山安全生产。本研究以大砬子采区多层采空区为研究对象,利用LS_DYNA 软件建立爆破处理的数值计算模型,模拟在爆破荷载作用下采空区的塌陷过程[4-8],并对模拟结果进行分析,在此基础上提出合理有效的采空区治理方案,开展多层采空区现场爆破处理研究[9-13],为类似矿山采空区安全处理提供理论依据和实践参考。

1 研究区地质概况

研究区处于弓长岭铁矿二矿区端部,构造上位于区域构造弓长岭背斜北翼,矿区西北端以寒岭断裂为界,东南到地质勘探线30号剖面的大砬子,全长4 850 m,面积4.01 km2,其中大砬子采区(24~30号勘探线之间)即为研究区(图1)。弓长岭铁矿带构造发育,褶皱、断层齐全,它们控制着矿床的形成与分布[14]。铁矿带整体呈NW走向,长约12 km,但由于受寒岭断裂、偏岭断裂等一系列近平行的NE 向断层的影响,铁矿带被切割分为一矿区、二矿区、三矿区、老岭—八盘岭矿区(包括老弓长岭、独木、哑叭岭和八盘岭)。弓长岭铁矿带整体为一NW 向反S 型褶皱,但NE向断层将NW向铁矿带错断成为断陷区和断隆区。断陷区由于下降而有利于含铁岩系保存,断隆区由于上升遭受剥蚀强烈而不利于含铁岩系保存[14]。

弓长岭二矿区地层属于茨沟组,位于寒岭断裂与老岭断裂之间,处于断陷区。二矿区含铁岩系呈单层状残留体产于大片混合花岗岩中,岩层走向N20°~60°W,倾向NE,倾角60°~85°。含铁岩系两端受断层影响产状有些变化,其北西端受寒岭断裂影响,地层走向变为N80°W,倾向SE;在其东南端因受老岭断裂影响,产状变为SN走向,向东陡倾斜[14]。

2 露天采场采空区爆破处理数值模拟研究

2.1 采空区概况

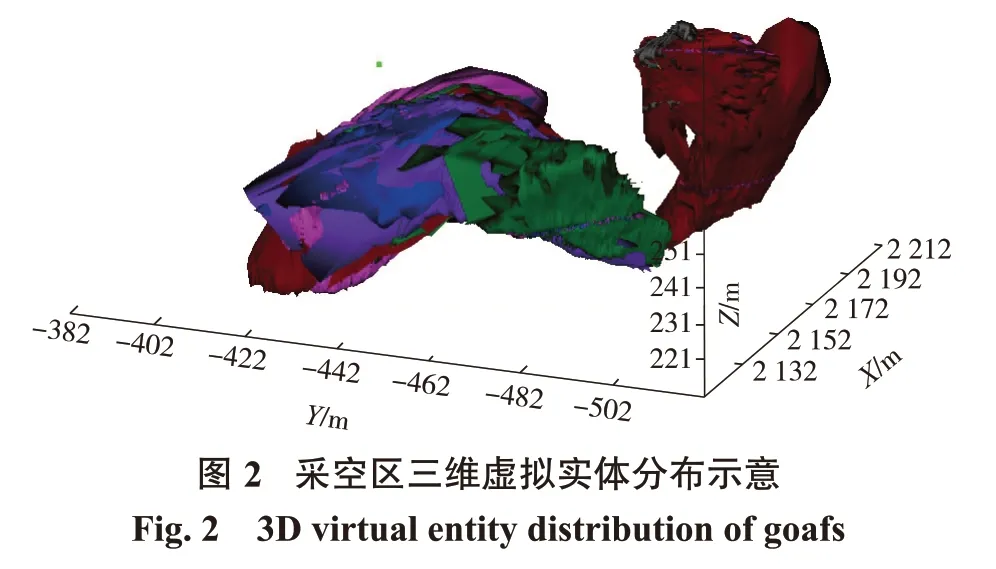

本研究爆破处理采空区位于大砬子采场南帮+280 m 标高采矿平台下方40~70 m,采空区地面投影面积约5 000 m2,按采空区平均厚度30 m 计算得最小体积为15 万m3,影响安全作业面积达上万平方米(图1)。本研究通过钻孔式三维激光扫描探测获取采空区的三维点云数据[15-17],而后采用地学建模技术形成采空区的三维虚拟实体。探测成果显示,该平台的采空区主要呈不规则的多层状分布特点(图2)。

2.2 采空区爆破数值模拟及分析

2.2.1 采空区的数值计算模型

根据采空区平面分布图(图1),作一条经过采空区的剖切线A-A'(图3),由其切出的剖面可通过软件LS_DYNA 开展爆破数值模拟计算[18-21]。由剖面图所切的空区剖面建立的二维理论计算模型如图4 所示。在模型左、右、下3 个面上施加无反射边界条件以模拟无限岩体,并在底面边界施加X、Y、Z 方向的位移约束,模型上表面均为自由边界,对整体模型施加-Y 方向的重力,重力加速度为9.8 m/s2。岩体和填塞材料选用HJC 模型,采用高能炸药材料和状态方程*EOS_JWL 模拟乳化炸药,选用NULL 模型和线性多项式模拟空气材料。岩石和填塞材料采用Lagrange 算法,炸药和空气采用ALE 算法。起爆时,采用孔中起爆的方式,预留空区顶板厚度为3 m,采用排距7 m,为节约计算成本,排间延期时间设置为17 ms。

2.2.2 数值模拟结果及有效应力分析

由不同时刻采空区在爆破荷载作用下的有效应力云图(图5)可知,炸药起爆后爆破应力波对炮孔右侧和下侧岩体的作用较强,这两部分岩体所受到的有效应力较大,原因是炮孔右侧和下侧方向的抵抗线最短,爆轰波优先从这两个自由面溢出,有利于达到理想的工程爆破效果,即促使采空区塌陷和台阶发生破坏。

应力波遇到自由面发生反射,形成反射拉伸波,产生反向拉应力,自由面处的岩体发生片落。前排炮孔能为后排炮孔创造出新的自由面,应力波在3个自由面之间来回反射、叠加,岩体在复杂的多重因素作用下发生破坏。右侧台阶坡面的破坏主要是第一排炮孔炸药爆炸作用的结果,后排炮孔也会对坡面产生影响,但主要是使破碎后的岩体产生侧向位移。随着后排炮孔对采空区顶板的持续作用,空区顶板应力集中的区域越来越多,顶板受到的最大应力为124.6 MPa,超过了岩体的屈服强度。

起爆后50 ms 时,也就是第3 个炮孔起爆后16 ms,爆轰波对上部边坡的作用范围最广,这一时刻应作为判断边坡是否稳定的最不利时刻。爆炸进行到70 ms 时,第一排炮孔下方的顶板出现了贯通裂隙。随着时间的推移,采空区左上角出现了较严重的应力集中,上部边坡的尖角部位也出现了小范围的应力集中现象,在进行现场爆破时对其应引起足够重视。由图5(h)可知:爆炸进行到0.1 s时,应力集中的部位在炮孔中心连线处、炮孔底部和空区的左上角,应力集中部位的最大应力达到125.7 MPa,远大于岩体的抗拉强度,因此这部分岩体发生屈服。在后续采矿作业过程中,应特别注意空区左上角出现的应力集中现象,做好监测和防护措施,必要时可进行二次爆破,消除隐患。

特别是起爆后50 ms 是爆破应力波对边坡底部作用范围最大的时刻,故本研究据此来分析爆破荷载作用对上部边坡稳定性的影响。由图6可知:浅色区域岩体的有效应力值为47.41 MPa,超过了岩体的动态抗拉强度,岩体处于屈服状态,深色区域的有效应力值小于41.92 MPa,岩体不会发生屈服。边坡底部岩体的屈服范围仅限于比空区边界大2 m 的范围内,该范围内部分岩体达到了屈服强度。因此边坡在爆破荷载作用下整体处于稳定状态,不会发生边坡失稳的次生灾害。为了更准确地了解各个部位岩体的受力情况,取3 个部位的代表单元作为监测点,这3 个部位分别为:空区预留顶板中、炮孔之间的部分,代表空区顶板应力薄弱部位;炮孔填塞部分之间的部位,代表易出现大块岩石的部位;空区左边界以上部位,代表伸入坡面的采空区顶板。监测点位置和单元编号如图7所示。

图7所示的10个测点监测结果分别如图8所示。

由图8(a)可知:预留顶板处的岩体所受到的有效应力远大于岩体本身的抗拉强度,403962 点的有效应力在起爆后60 ms 时已经达到71.31 MPa,岩体处于屈服状态。而其他两点(400024 点和433361点),所受到的有效应力达到80 MPa,并且还在不断增大,这说明在爆破荷载作用下,空区顶板的破坏过程既不是一蹴而就的达到破坏状态,也不是单因素作用产生的破坏,顶板岩体首先受到爆轰波和反射拉伸波的巨大破坏,顶板不会完全塌陷,随后岩体在叠加应力波、爆生气体、碰撞以及重力等综合作用下发生破碎和塌陷,岩体的塌落过程是以秒来衡量的。由图8(b)可知:对比空区顶板预留部分的应力,位于炮孔顶部之间的岩体所受到的有效应力较小,421793 点的应力峰值为66.51 MPa,小于预留部分应力最小的点349250 点(71.31 MPa),是因为对于炮孔炸药来说,炮孔底部与采空区自由面的距离小于炮孔填塞,因此炸药对空区顶板预留部分的作用更强,有利于空区得到有效处理,在采空区实际工程处理中,炮孔填塞可以适当加长。第一排和第二排炮孔填塞之间的岩体,在起爆后极短时间内的有效应力随即达到了峰值37.50 MPa,之后在70 ms 之前,都维持在较高的水平,然后下降,这部分岩体达到了屈服强度。第二排和第三排炮孔填塞之间的岩体,在起爆后37.6 ms 时达到了有效应力峰值67 MPa,处于屈服状态,但之后有效应力迅速下降,100 ms 时已经下降到10 MPa,低于岩体的屈服强度,这部分岩体在爆破后容易出现大块岩石,塌落后随即填充采空区。由图8(c)可知:当采空区的形状存在尖角或直角时,在角的部位会产生应力集中现象,有效应力峰值为66.81 MPa,范围以交点为中心,半径3 m 以内。其他各点距离最后一排炮孔11.6 m且位于坡底,有效应力变化趋势一致,大小相近,起爆后40 ms 时达到了峰值54.98 MPa,岩体发生屈服,说明采空区得到了有效处理。

基于上述理论数值模拟研究,可以得出采空区处理的最佳爆破参数,即空区预留顶板厚度3 m,孔间延期时间42 ms,排间延期时间75 ms。

3 露天采场采空区现场爆破处理实例

3.1 采空区爆破崩落处理原则

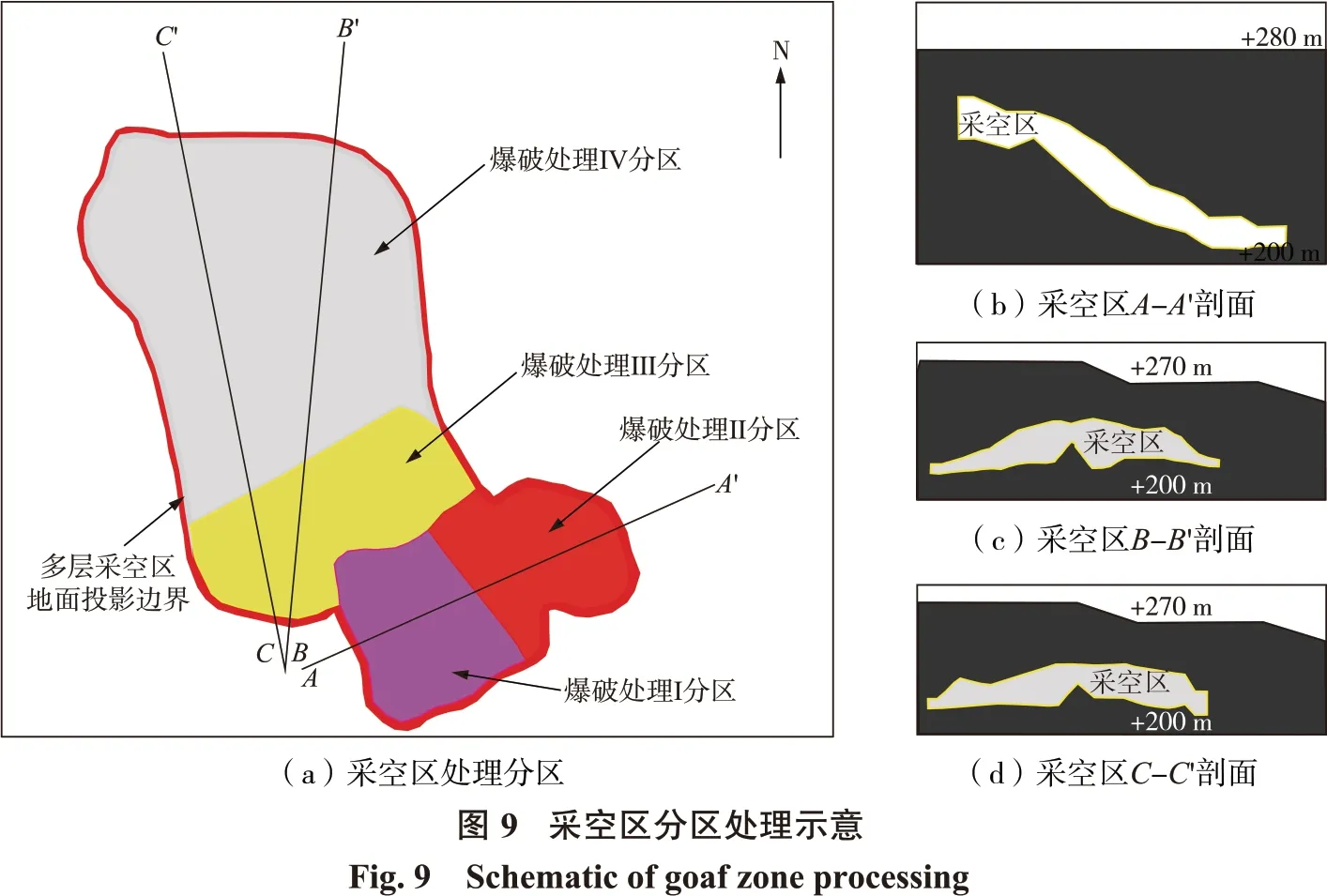

针对大砬子采场采空区空间分布特点和顶板厚度变化规律(图1、图2),并依据上述采空区爆破处理数值模拟研究成果,提出了分区、分层处理多层不规则采空区的原则(图9)。首先,针对顶板厚度≤41 m的区域,如图9(a)中I 分区,可采用一次爆破诱导空区冒落,爆破后产生的松散岩石将顺着空区底板的坡面充填部分剩余空区,并可通过钻探验证充填程度,而后研究进一步处理方案。其次,顶板厚度为41~72 m 的区域,如图9(a)中阴影区域II 和III 分区,实施分层崩塌处理。第一分层高度15 m,待该阶段处理形成+260 m 标高水平后,剩余部分则与IV 分区同水平进行穿孔爆破处理,可满足一次性崩塌处理条件。同时,为确保处理效果,空区边界用切割爆破处理。具体实施时,切割孔穿孔深度按照比空区顶板厚度少3 m 进行设计,孔位在空区内比空区边界收缩5 m,并采用耦合装药,装药高度按照20 m 设计。切割孔内侧按照三角形布孔方式布置辅助孔,孔网参数设计为7 m×7 m,穿孔深度比切割孔浅18 m,最大限度的改善空区顶板破碎程度。特别值得一提的是,每次安全爆破处理结束后,都应对未爆破空区区域进行补充勘探,以确定未爆破空区顶板变化在可控范围内,后续再对下次爆破的采空区区域实施穿孔爆破作业。

3.2 采空区安全爆破处理

本研究以IV 分区为例进行采空区安全爆破处理流程分析。

(1)爆破处理孔网参数。采空区爆破采用孔径为250 mm 的牙轮钻机和孔径为200 mm 的潜孔钻机联合钻进,并根据岩石的可爆性以及数值模拟结果,爆破孔网参数取7 m×7 m,并按照矩形孔网或者三角形孔网布置。炮孔深度按照设计的预留空区顶板厚度为3 m,最大孔深达35 m。对于已经穿透顶板的炮孔,装药前将气体间隔器放置在顶板底部上方2 m处或吊袋固定在顶板底部。炮孔填塞长度一般不低于孔径的25 倍,按照5~7 m 设计,对于炮孔深度在30 m 以上的超大深度炮孔,可取填塞长度为7~10 m。针对IV 分区,涉及到的爆破处理采空区面积约2 500 m2,设计炮孔64个。

(2)爆破处理炸药参数。采空区爆破处理主要采用乳化铵油炸药,炸药的爆轰性能经过具体现场试验确定。在现场试验时,选取合理的装药长度和填塞长度,并在孔底放置两发400 g 起爆具。起爆后如监测到振动数据,则说明炸药可完全爆轰;如果只观察到水柱喷出,而无振感,则说明炸药处于爆燃状态,并没有完全爆轰。通过现场试验得出每个炮孔平均需要装填乳化铵油炸药400 kg,总药量为25 600 kg,预计爆破量可达108 000 t,延米爆破量为58.8 t/m,总米道为960 m,平均炸药单耗为0.237 kg/t。

(3)爆破处理的起爆方式。采空区爆破处理均采用高精度毫秒导爆管起爆方式,具体为孔中起爆,每个炮孔1 发500 g 起爆弹和2 发澳瑞凯高精度导爆管,爆区外连接50 m 导爆管。同时,根据上述数值模拟结果和现场处理条件,孔间延期时间取42 ms,排间延期时间取75 ms。在炮孔没有穿透空区顶板的前提下,如果孔内无水,则优先选装起爆能量较大的乳化铵油炸药。具体起爆顺序按照正常台阶爆破方式进行,临近台阶自由面的炮孔先起爆,后逐孔起爆,以确保空区顶板彻底坍塌,大块率控制在1%以内,同时不留根底,控制爆破震动。

通过上述采空区爆破处理流程和参数设计,对大砬子采区高陡边坡内的不规则多层采空区进行了安全处理,实现了采空区处理的数值模拟计算与现场安全处理有机结合,保障了矿山安全生产。同时,在安全处理采空区的前提下释放了部分铁矿资源,取得了经济效益与安全效益的双重收益。

4 结 论

(1)采空区爆破模拟成果显示起爆后50 ms,即第3 个炮孔起爆后16 ms,爆轰波对上部边坡的作用范围最广,并随着时间的推移在采空区左上角出现了较严重的应力集中,爆炸进行到0.1 s 时,应力集中在炮孔中心连线处、炮孔底部和空区的左上角,其最大应力可达到125.7 MPa,远大于岩体的抗拉强度,可使部分岩体发生屈服。

(2)提出了分区、分层处理深部多层采空区的方案,对于顶板厚度小于41 m 的区域可一次爆破诱导空区冒落,且爆破后产生的松散岩石将充填剩余部分空区。对于顶板厚度为41~72 m 的采空区区域,可实施分层崩塌处理,并需在空区边界进行切割爆破处理。

(3)提出了合理可行的大砬子多层采空区爆破处理参数,即爆破处理孔径250 mm,孔网7 m×7 m,孔中起爆方式,空区预留顶板厚度3 m,孔间延期时间42 ms,排间延期时间75 ms,平均炸药单耗0.237 kg/t,并在采空区进行了爆破实施,使得采空区得到了安全有效治理。