应用尼尔森重选优化河南某氧化型金矿选别指标

黄宇林

(紫金矿业集团股份有限公司,福建上杭364200)

我国是黄金储量大国,资源储量居全球前列[1-2]。随着资源不断地开发利用,复杂难选型金矿石也开始逐步被开发利用,矿石的难选程度增加,选厂尾矿的品位难以得到有效地控制[3]。目前,金矿石常见的选矿方法有重选法、浮选法、联合法等[4-7]。重选法因选矿成本低、效率高、清洁无污染,越来越受到重视[8-9]。尼尔森选矿机是一种强化重力的新型重力选矿设备,具有富集比高、处理量大等优点,应用广泛[10-15]。

河南某金矿选厂处理能力为1 200 t/d,主要处理原生金矿石和氧化型金矿石,其磨矿工艺为两段一闭路,二段磨矿排矿进入旋流器,旋流器沉砂返回二段球磨机,旋流器溢流进入浮选系统,选矿工艺流程为单一浮选。当处理矿石为氧化型金矿石时,金的回收率指标一直不太理想,一般为60%~70%,有时甚至低至50%,尾矿金品位一般为0.3~0.6 g/t,有时甚至高达到1.0 g/t。传统的氰化工艺受到环保政策影响,基本被淘汰,而单一的浮选工艺很难获得良好的选矿指标。为了进一步降低浮选尾矿的金品位,提高精矿中金的回收率,分别开展了浮选尾矿和旋流器给矿两处作业点的尼尔森重选条件试验,并通过重选可回收金(GRG)试验确定尼尔森选矿机的最佳配置点,对比重浮联合工艺与单一浮选工艺的试验指标,以期指导该类型金矿石选别工艺的工业实践。

1 试样及设备

1.1 原矿性质

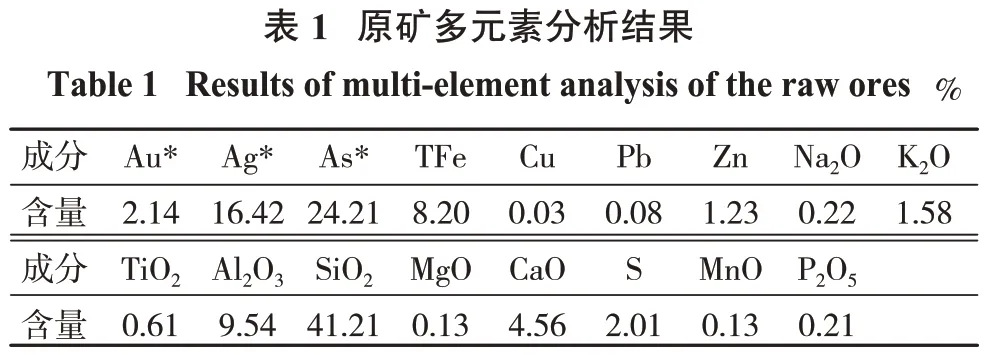

原矿化学多元素分析结果见表1,物相分析结果见表2。

注:带“*”单位为g/t。

?

由表1 可知,矿石中主要有价元素为金,品位为2.14 g/t,其它元素不具备综合回收价值。由表2 可知,矿石中的金以裸露及半裸露金为主,占总金的41.20%,其次为硫化物包裹金,占总金的27.31%,硫铁矿包裹金含量较少,为12.04%。

对原矿样品进行了砂光片、X-衍射及能谱等分析,确定主要的金属矿物为黄铁矿、闪锌矿、褐铁矿,含有少量的黑钨矿、白钨矿和自然金等,非金属矿物主要有石英、长石、方解石、白云石、重晶石等;从矿石的晶型与形貌上看,其主要是由黄铁矿经风化氧化作用而形成,铁的氧化率为95.83%,属于氧化型金矿石。

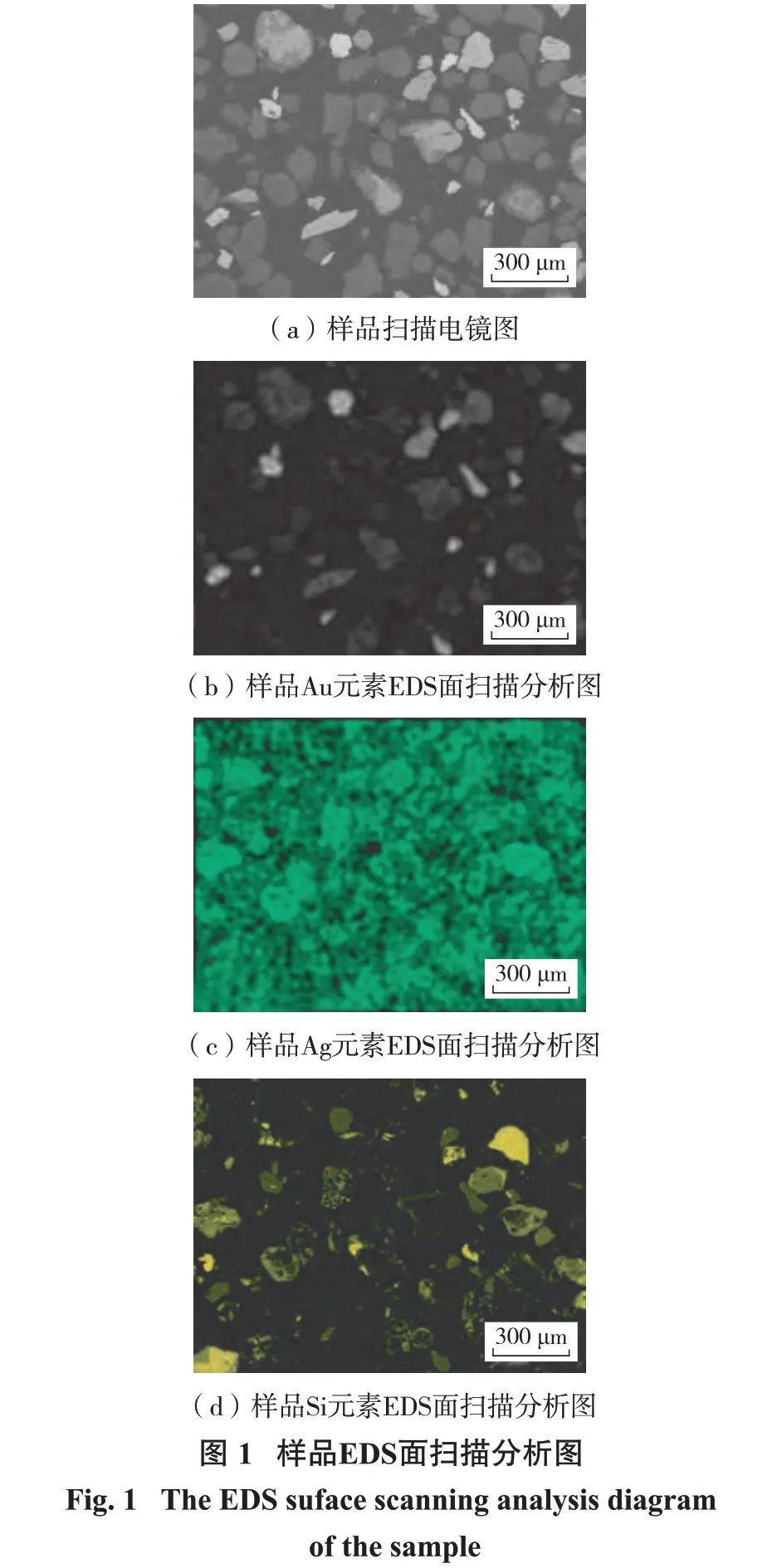

1.2 尾矿EDS面扫描分析

对生产尾矿样品进行淘洗制片,进行EDS 面扫描分析,分析结果见图1。

由图1可知,在面扫描背景曝光较强的条件下可见麦粒状、长角粒状和板片状颗粒金,未发现含银矿物,说明尾矿中存在浮选未回收的颗粒金;图中金和硅的面扫描结果重合性较差,说明金与硅酸盐矿物基本解离。

1.3 试验设备

试验所用试验仪器及设备见表3。

?

2 试验结果与讨论

尼尔森重选条件试验样品为浮选尾矿和旋流器给矿,截取生产流程矿浆,将样品导入搅拌桶调浆,通过阀门控制给矿速度,均匀地给入尼尔森选矿机,工艺流程见图2。

2.1 浮选尾矿尼尔森重选条件试验

2.1.1 重力倍数试验

固定液态化水量为3.5 L/min、给矿速度为500 g/min、给矿量为10 kg,考察重力倍数对尼尔森重选指标的影响,结果见图3。

由图3 可知,随着重力倍数的增加,重选精矿金的品位和回收率逐渐上升,当重力倍数达到90 G 时,再增加重力倍数,精矿金的品位和回收率略微下降。这是由于增加重力倍数后,强化了颗粒金与脉石矿物之间的比重差异,有利颗粒金的回收,但当重力倍数超过一定数值后,粗颗粒脉石矿物会积压至富集锥中,可能导致回收率降低。因此,确定最佳重力倍数为90 G。

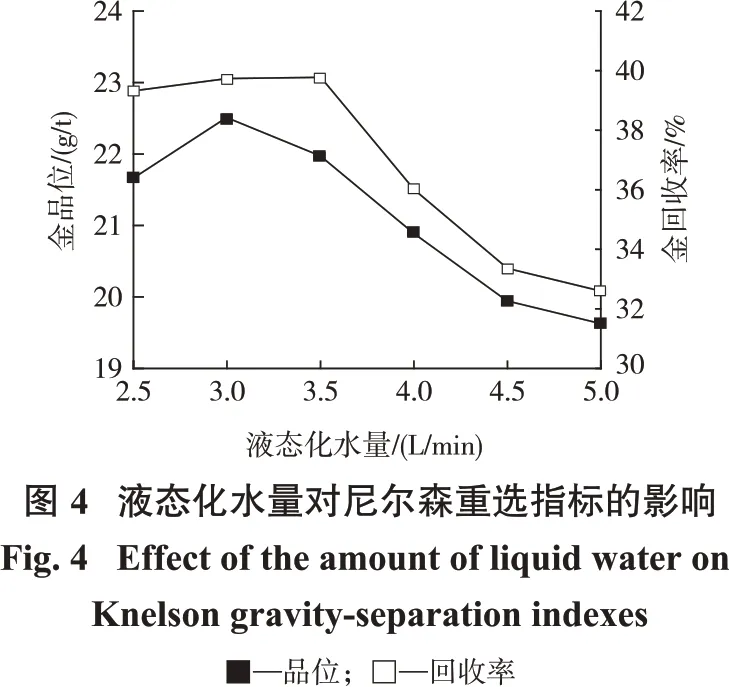

2.1.2 液态化水量试验

适量的液态化水量作用下,颗粒金受到适当的作用力和反作用力,保证富集锥物料的疏松,进而获得较好的选别指标,当液态化水量过大时,会导致部分较细颗粒金受损失。固定重力倍数为90 G、给矿速度为500 g/min、给矿量为10 kg,考察液态化水量对尼尔森重选指标的影响,结果见图4。

由图4 可知,随着液态化水量增加,重选精矿金的品位先上升后下降低,金的回收率在液态化水量小于3.5 L/min 时基本不变,超过3.5 L/min 后逐渐下降。综合考虑,确定液态化水量为3.0 L/min。

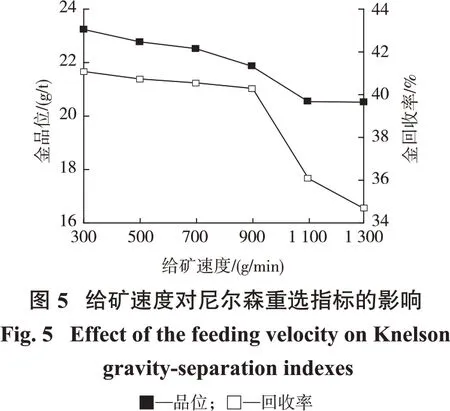

2.1.3 给矿速度试验

固定重力倍数为90 G,液态化水量为3.0 L/min,给矿量为10 kg,考察给矿速度对尼尔森重选指标的影响,结果见图5。

由图5 可知,随着给矿速度的增加,精矿夹杂严重,金品位逐渐降低,但变化幅度不大。增加给矿速度有利于提高处理量,但给矿速度过大会导致部分颗粒金损失于尾矿中。综合考虑品位和回收率,确定给矿速度为900 g/min。

2.1.4 精矿产率试验

固定重力倍数为90 G,液态化水量3.0 L/min,给矿速度为900 g/min,通过调整给矿量来改变精矿产率,考察精矿产率对尼尔森重选指标的影响,结果见图6。

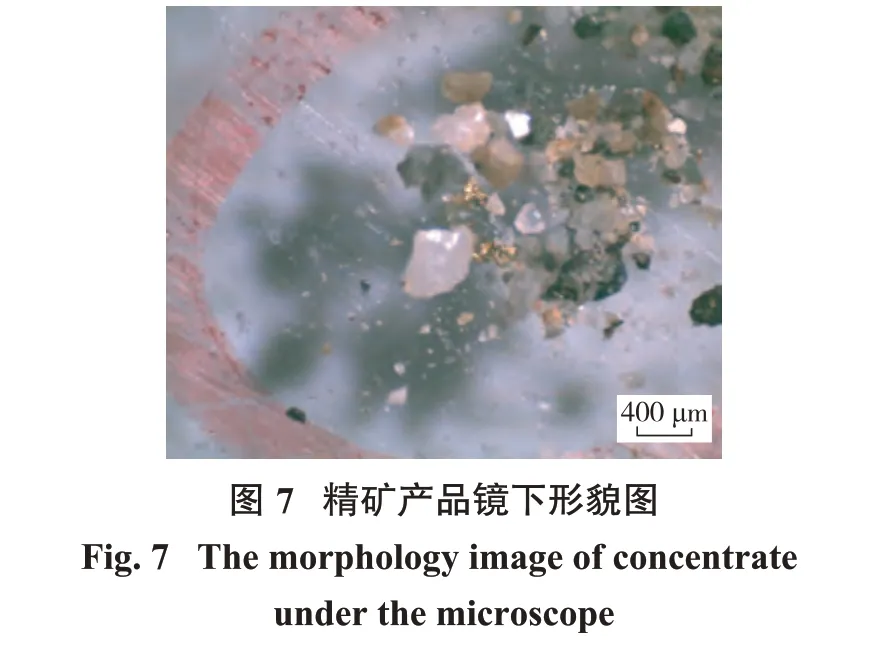

由图6 可知,降低精矿产率有利于提高精矿品位,但是回收率也会相应的降低,实际生产中可以根据精矿销售的实际情况确定精矿产率。在给矿量为20 kg 时,可获得产率为0.48%、金品位为40.97 g/t 及金回收率为35.33%的重选精矿,尾矿中金品位降低至0.36 g/t,重选精矿产品可见颗粒金(见图7)。

2.2 旋流器给矿尼尔森重选条件试验

2.2.1 精矿产率试验

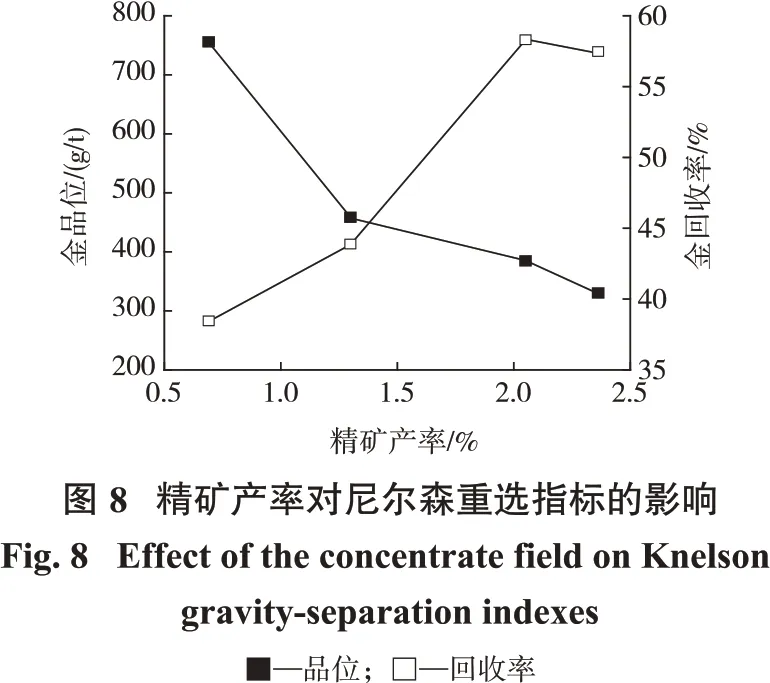

固定重力倍数为90 G,液态化水量为3.5 L/min,隔筛尺寸为12目,给矿速度为900 g/min,考察精矿产率对尼尔森重选指标的影响,结果见图8。

由图8 可知,随着重选精矿产率降低,精矿中金的品位逐渐升高,回收率则逐渐降低。这与浮选尾矿样品的试验结果基本一致,说明降低精矿产率可以提高精矿中金的品位,但是当精矿产率低至一定程度后,金的回收率较低。应该根据销售需求,合理控制精矿产率。小型试验范围内,在给矿量为15 kg时,可获得产率为1.30%、回收率为43.90%重砂精矿,后续试验暂取给矿量为15 kg。

2.2.2 隔筛尺寸试验

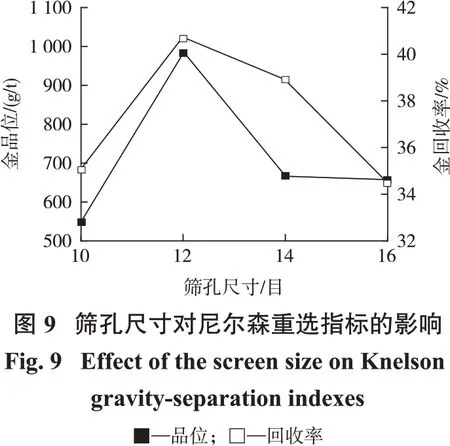

固定重力倍数为90 G,给矿量为15 kg,给矿速度为900 g/min,液态化水量为3.5 L/min,考察隔筛尺寸对尼尔森重选指标的影响,结果见图9。

由图9可知,在试验范围内,随着隔筛目数增加,重选精矿的产率逐渐降低,精矿中金的品位和回收率均呈先升高后下降的趋势。综合考虑,隔筛尺寸取12目(1.7 mm)较为合适。

2.2.3 液态化水量试验

固定重力倍数为90 G,给矿量为15 kg,隔筛尺寸为12目,给矿速度为900 g/min,考察液态化水量对尼尔森重选指标的影响,结果见图10。

由图10 可知,在试验范围内,随着液态化水量增加,金精矿中金的品位和回收率呈先增加后下降的趋势,这与颗粒金的粒度组成有关,当颗粒金受到的离心力小于液态化水的反作用力时,就会出现跑金现象,因此液态化水量不宜过大;虽然液态化水量为4.0 L/min 时获得的精矿品位高于3.5 L/min,但回收率指标基本相当,并且少量的液态化水量有利于后续浮选浓度的控制,因此确定液态化水量为3.5 L/min。

2.2.4 重力倍数试验

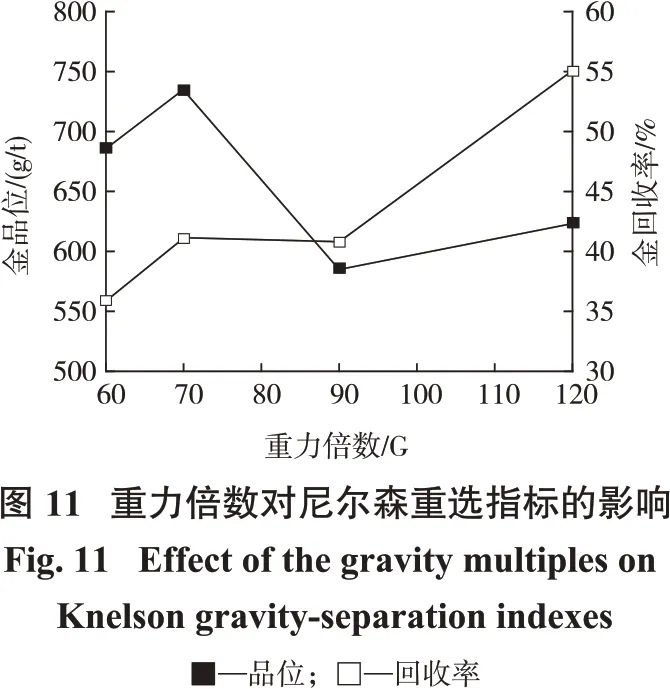

固定给矿量为15 kg,液态化水量为3.5 L/min,隔筛尺寸为12目,给矿速度为900 g/min,考察重力倍数对尼尔森重选指标的影响,结果见图11。

由图11可知,在试验范围内,随着尼尔森重力倍数增加,精矿中金的品位先上升后下降,而精矿回收率逐渐增加,但是过高的重力倍数不仅能耗较高,而且会降低设备使用寿命。过高的重选回收率会导致浮选精矿品位受到严重影响,在重力倍数为70 G 时,可以获得品位为734.40 g/t、回收率为41.07%的重砂精矿,基本可以满足矿方的销售需要。

2.3 重选可回收金(GRG)试验

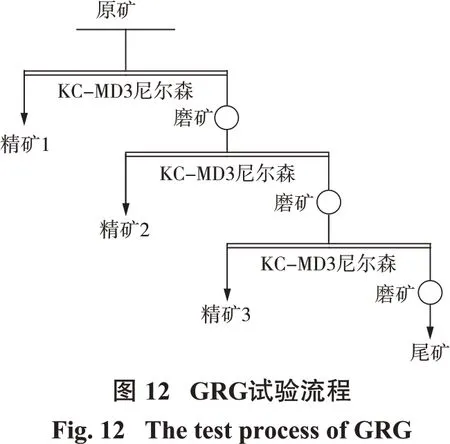

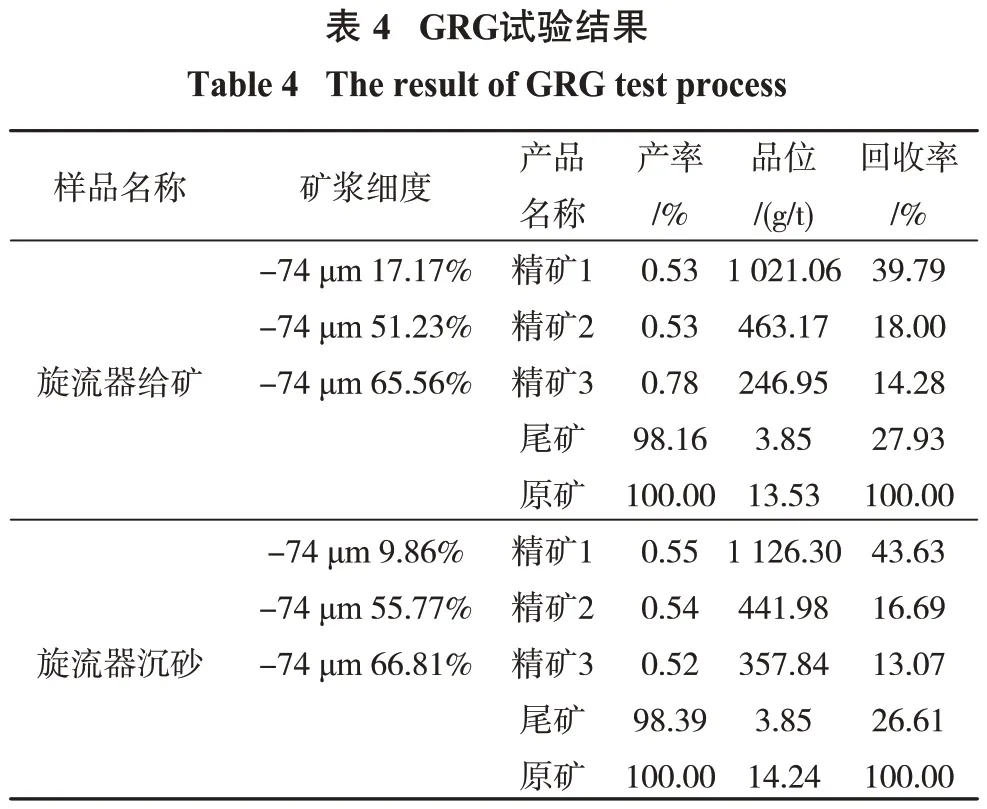

GRG 试验是对工业生产的重选结果进行预测所需的最主要的基础数据,本试验取样点为旋流器给矿和沉砂,固定重力倍数为90 G,液态化水量为3.5 L/min,给矿速度为900 g/min,试验流程见图12,结果见表4。

由表4 可知,旋流器给矿GRG 值为72.07%,旋流器沉砂GRG 值为73.39%,两组样品的GRG 值基本一致,说明绝大多数GRG 颗粒都存在旋流器沉砂中,而不会随旋流器溢流进入浮选。因此,在浮选尾矿处进行尼尔森重选回收是不合适的,在旋流器给矿或者旋流器沉砂处进行尼尔森重选回收较为合适,进而实现能早收就早收的选矿原则。

?

2.4 重浮联合工艺和单一浮选试验对比

为了考察尼尔森选矿工艺对金精矿指标的影响,开展了重浮联合工艺与单一浮选工艺对比试验,试验样品为旋流器给矿。工艺流程与浮选药剂制度参照实际生产(见图13),试验结果见表5。

由表5可知,重浮联合工艺可以获得金品位分别为138.89 g/t、27.52 g/t 的重砂产品和浮选精矿产品,精矿总回收率为90.80%,相比单一浮选工艺,精矿回收率由85.74%提高至90.80%,尾矿品为由0.35 g/t降低至0.23 g/t,试验指标良好。

?

3 结 论

(1)该金矿尾矿中存在一定量的麦粒状、长角粒状和板片状颗粒金,可以通过重选进行回收,在重力倍数为90 G,液态化水量3.0 L/min,给矿速度为900 g/min,精矿产率为0.48%的条件下,可以获得金品位为40.97 g/t、回收率为35.33%的重选精矿,尾矿品位可降低至0.36 g/t。

(2)旋流器给矿尼尔森试验结果表明:在重力倍数为70 G,液态化水量3.5 L/min,给矿速度为900 g/min,隔筛尺寸为12目,给矿量为15 kg的条件下,可以获得品位为734.40 g/t、回收率为41.07%的重选精矿。

(3)重浮联合工艺与单一浮选工艺相比,精矿回收率由85.74%提高至90.80%,尾矿品为由0.35 g/t降低至0.23 g/t。

(4)建议将尼尔森选矿机配置在旋流器给矿处,进而实现能早收就早收的选矿原则。