基于精益六西格玛方法的K418C 壳型小棒质量控制研究

刘佳,都建京,王晔

(1.中国航发北京航空材料研究院,北京 100095;2.哈尔滨理工大学 材料科学与工程学院,哈尔滨 150008)

镍基高温合金由于其优异的高温力学性能[1—3],被广泛用于石化、煤化和制碱工业中[4—5],尤其在国防工业中用于制造先进飞机发动机涡轮热端部件[6—7]。随着铸造技术的不断发展,镍基高温合金在吸气发动机中的应用比例已经高达50%以上。此外,镍基高温合金的使用温度甚至可以到达其0.8 倍熔点的温度范围,而在这个温度以下进行使用时,零件的使用寿命甚至高达10 万h[8],而且是一种非常理想的航空航天材料。对于铸造材料而言,其铸态显微组织往往决定着材料的各方面性能[9],而在实际生产过程中,镍基高温合金常常因铸造过程中产生的氧化夹杂缺陷而报废,因此如何快速而又有效地控制镍基高温合金中常出现的氧化夹杂缺陷,是铸造镍基高温合金生产中的重要环节。

随着企业生产管理技术的逐步完善和发展,能够有效改善产品质量、减低成本、稳健提升企业竞争的方法已经在企业生产管理和生产流程改善中扮演着越来越重要的角色。通过对实际生产过程中的大量数据进行实时监测和统计,对影响生产产品质量的因素进行准确掌握,这就能够为工艺流程的调整和控制提供高效、可靠的依据[10]。此外,作为一种有效的质量管理和优化方法,精益六西格玛管理方法将精益生产与传统六西格玛法进行结合,对于降低并解决实际生产过程中的缺陷问题来说,是最佳的选择[11]。与传统方法相比,该方法采用精益生产中用于分析客户价值的工具,可以为六西格玛法提供更加真实、可靠的依据[12],因此近年来,许多学者都开始采用精益六西格玛管理方法,对产品质量的改善和控制、合格率的提高等方面进行了大量的研究。

2003 年开始,宝钢在其热轧精益生产过程中正式推行“六西格玛精益运营”,对解决不同问题的两类管理方式进行高效的整合,在国内塑造了较为完善的“六西格玛精益运营”优化系统[13]。同年中航第一集团也尝试对六西格玛的基础架构进行建立。胡金辰通过精益六西格玛法对变速器副箱气缸使用过程中的漏气故障进行调查分析,确定了5 个主要影响因素,即气缸体大内孔同轴度、气缸体的外止口对小孔同轴度、气缸体小内孔的粗糙度、气缸体大内孔尺寸、副箱气缸结构缺陷,并加以改进,取得了良好的效果[14]。此外精益六西格玛管理方法不仅在企业中得到了广泛的认可,国内许多高校的学者也对精益六西格玛管理方法进行了大量的研究。王帅等运用精益六西格玛理论,对WD-400 挖掘机滑动轴承的装配进行了质量控制的研究,找出了影响装配质量的关键因素,并有效降低了其不合格率[15]。山东大学的胡京开对某公司曲轴加工过程中的质量问题和成品的使用故障进行了研究,运用六西格玛质量管理理论,解决了影响SL80 曲轴使用的重大质量问题,不仅有效解决了曲轴加工质量的预防和控制,还提升了曲轴加工质量控制水平和顾客满意度[16]。通过Minitab 软件对某企业印刷电路板的加工质量进行了六西格玛统计质量控制,并确定出影响假焊率过高的两个主要因素为焊接温度和松香比重,改进和优化的结果表明,印刷电路板的生产过程已经稳定可控[17]。

目前国内外关于该理论的研究已经趋于成熟,现阶段的研究主要集中在精益生产和六西格玛的整合,以及精益六西格玛在各个行业的应用研究。北京航空材料研究院熔铸中心是国内大型母合金生产基地。由航材院采用壳型工艺生产的K418C 小棒母合金,具有无缩孔特点,一直备受客户青睐。另一方面,由于产品技术工艺的复杂性高,壳型工艺生产的K418C小棒的发货率较低。对此,熔铸中心通过精益六西格玛项目,解决生产制造的瓶颈问题,提高产品质量,为合理优化生产流程提供理论支撑。

1 试验

1.1 材料及检测

采用的合金为K418C 镍基高温合金,该合金属于γ'相沉淀强化型的镍基高温合金,比重较轻,在900 ℃下具有良好的抗氧化和抗疲劳性能,并有良好的持久和疲劳强度。但该合金在熔炼生产过程中极易产生氧化物夹杂缺陷,极大影响了铸件的成品率。文中主要进行检测的缺陷即为氧化物夹杂缺陷,相应的检测方法如下:①单位,1 个熔炼炉次;② 数据类型,可数型数据;③缺陷部位,全表面;④ 缺陷,夹杂物;⑤ 缺陷规律,无;⑥ 测量方法,由正常视力(5.0~5.3)的检验员,在18 W 灯管照射条件下,距离物料10~20 cm 进行目视检验;⑦ 抽样方法,100%(每根检验)。

图1 氧化物夹杂缺陷形貌Fig.1 Morphology of oxide inclusion defect

1.2 精益六西格玛方法

精益化六西格玛,是精益生产与六西格玛的结合,具有两者的优点,能够提高质量更好的产品,更好满足客户需求,使客户满意度和忠诚度达到最高从而占有市场。同时这种先进管理模式能够不断的改进创新,减少成本提高效率,又能提高市场反应能力,使竞争者难以模仿,提高企业的竞争力,使企业始终保持旺盛的生命力并保持前进。精益六西格玛技术体系法以流程为对象,消除浪费,降低成本。六西格玛方法通过减少过程中的变异,提高流程的质量。精益生产可以提高流程的效率,降低成本,能够快速解决问题。如果将两者有机结合起来,相互补充,既能提高流程的效率和质量,又能使企业的效益最大化。精益六西格玛管理可以缩短交付周期,提高效率,提高产品质量,降低企业的生产成本,为企业带来巨大的利润。采用精益六西格玛对产品进行精益化管控,其收益具体表现在:①降低产品缺陷的出现率,提高产品合格率;② 减少材料浪费,降低成本;③减少流程中的变异,提高产品的稳定性。

2 结果与讨论

2.1 缺陷的确定和测量(DM 阶段)

定义阶段也被常称为D 阶段(Define),是整个精益六西格玛管理项目过程的第一步,也是决定项目管理过程的关键阶段。在对项目进行改进前,首先需要对待解决的问题建立宏观的评价机制,也就是明确产生问题的所在(Define)。根据项目选择的“3M”原则,即Meaningful(有意义)、Manageable(可管理)和Measurable(可测量),通过内部来源和外部来源两种方式确定项目来源:①内部来源,从2017年4 月开始至2018 年4 月,对VIM 炉制备的壳型工艺K418C 合金小棒的生产过程进行了全程跟踪,在此期间K418C 合金小棒的生产总量约为16.1 万根,产品合格率为93.58%,不合格率中因存在目视可见夹杂物而报废的根数占报废总数的54.56%,如图2所示,由于可见夹杂物而造成的产品损失率较高;② 外部来源,通过走访客户,倾听客户投诉,通过顾客需求VOC 识别工具,了解到产品的夹杂对客户的产品有着关键的影响作用,甚至会影响到客户的产品质量,因此,将降低夹杂率作为项目目标,这样能够不仅能够提高产品质量,提高发货率,还能增加产品订单。

图2 各缺陷在不合格率中造成的损失比Fig.2 Loss ratio in disqualification ration caused by each defect

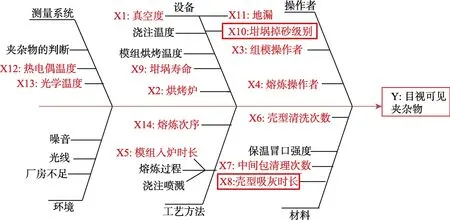

测量阶段也被常称为M 阶段(Measure),是整个精益六西格玛管理项目过程中的连接桥梁,这一阶段决定了定义阶段和分析阶段之间的衔接是否良好。只有通过完整的收集数据才能进行有效分析,并最终获得对问题和改进的定量认识。首先建立了影响夹杂物缺陷的各个因素的因果图,如图3 所示。为了进一步确定主要影响因素Xs,通过头脑风暴、贴黄纸以及因果图等数据处理方法,共找出13 个会影响夹杂物产生的主要因素,即图2 中所标示的X1—X13。

图3 引起夹杂物缺陷各个因素的因果Fig.3 Cause-effect diagram of various factors causing inclusion defects

2.2 数据的分析和整理(A 阶段)

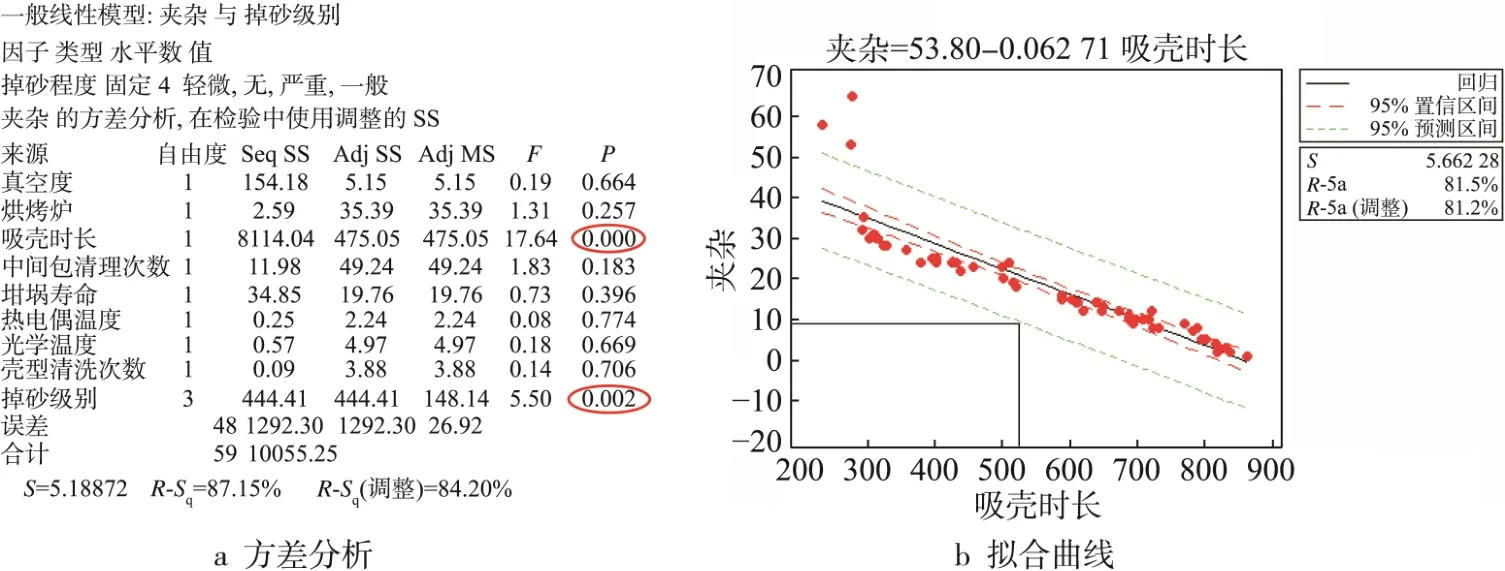

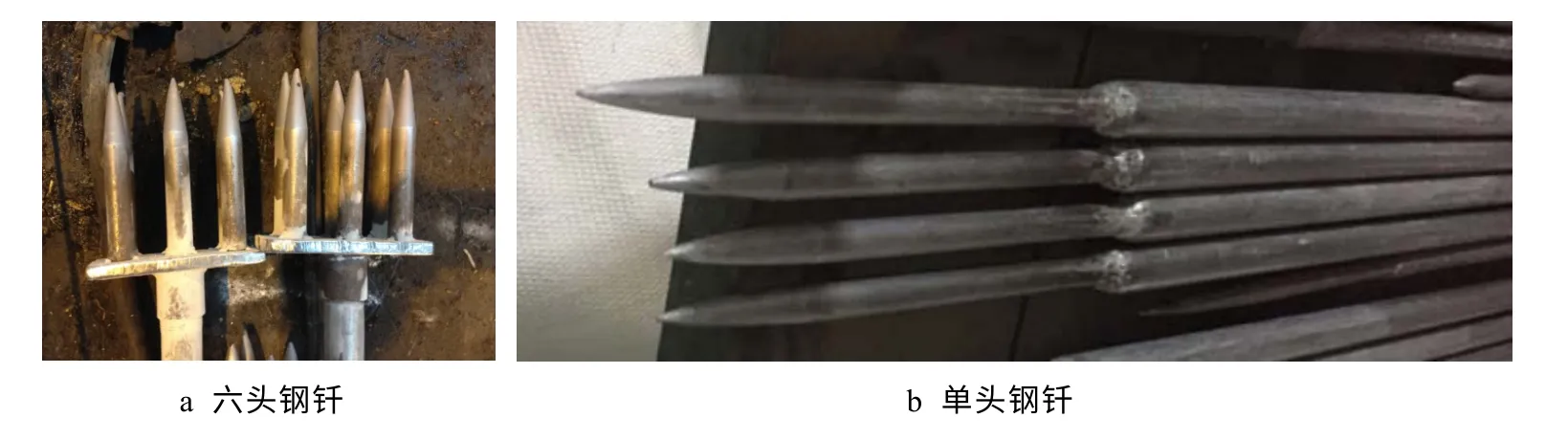

在分析阶段(Analysis),采用对方差分析、矩阵图、一般线性模型等方法对数据进行处理,其结果表明,影响夹杂物缺陷的关键因素Xs为:坩埚掉砂级别(X10)和壳型吸灰时长(X8)。方差分析曲线如图4 所示,其中坩埚掉砂级别和壳型吸灰时长的贡献率分别为80.7%和4.4%,其影响较为显著。此外根据在现场所绘制的K418C 小棒生产的实际流程图,如图5 所示,并与工艺文件规定的流程图进行对比发现,原有的工艺流程中壳型吸灰时长没有特别要求,而陶瓷壳型的面层涂料含Al2O3,这导致高温下壳型吸灰不易操作,吸灰不彻底,此外冒口没有防护也会导致Al2O3氧化夹杂物缺陷的发生。坩埚制备过程中普遍采用的六头钢钎对镁砂的捣打效果不佳也会带来氧化镁夹杂的风险。

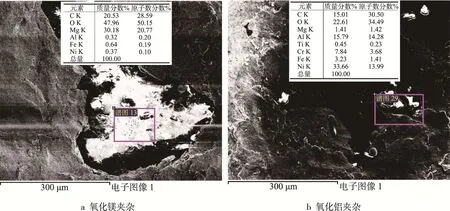

从上述分析可以得出,氧化物夹杂的主要成分为氧化镁和氧化铝,因此对生产的铸锭进行随机选取,利用扫描电镜和能谱分析仪对铸锭表面的填充物进行微观观察的和成分分析,图6 给出了选取试样的缺陷选取位置和相应的能谱分析结果,可以明显看出其氧化夹杂物均为MgO 和Al2O3夹杂,与数据分析的夹杂物来源相一致。

2.3 改进与控制阶段(IC 阶段)

图4 影响夹杂物缺陷的关键因素Xs 的数值分析结果Fig.4 Numerical analysis results of key factor affecting inclusion defects

图5 改善前后现场所绘制的K418C 小棒生产的实际流程Fig.5 Actual flow charts of K418C stick production drawn at site before and after improvement

图6 缺陷选取位置和相应的能谱分析结果Fig.6 Location of selected defects and corresponding results of EDS

根据上述A 阶段获得的数据处理结果,对实际生产流程进行优化,由于陶瓷壳型在储存和运输过程中,常会有夹杂异物掉入型腔内部,因此要求供应商在运输前先对陶瓷壳型进行清洗,并在运输保存阶段对冒口和浇口杯进行包裹防尘防护,可以再次避免异物进入壳型内部;此外原有工艺要求操作工人在高温下进行陶瓷壳型的清理工作,很难保证清理彻底,因此,将清理工作优化至室温进行,然后加以防护避免二次污染,同时在常温下吸壳,可以使操作者更有效、准确地控制吸壳时间。针对坩埚掉砂,就需要使熔炼坩埚更加密实,则捣打工序的工作至关重要,捣打不实会使坩埚材料掉入金属液内形成夹杂。从改进坩埚制备工具的角度出发,将原有的六头钢钎改进为单头钢钎,如图7 所示,可以使熔炼坩埚具有一定的强度,并对坩埚的烘烤工艺进行了改进,根据长时低温去气,短时高温烧结的原理,对坩埚的烘烤工艺进行调整。最后从人员操作的角度进行改进,采取固化操作,编制标准作业,规范操作工人的操作动作,并在现场建立仪表板,对夹杂率进行实时监控,建立了如表1所示的流程控制计划数据单,其中“能力”指的是“过程能力指数”,即工序长期保证产品质量标准的程度;“正确决定”则表征检验员目视检测缺陷样品的成功率;NDC(Number of Distinct Categories)为测量系统分析中的计算分组数;Gage R &R(Gage Repeatability and Reproducibility)为检测系统的再现性和重复性。最终根据实际测量的结果建立了如图8 所示的氧化夹杂缺陷的I-MR 控制图,即单值控制图和移动极差控制图,表明工艺改进后产品中的氧化夹杂缺陷已基本保持长期稳定。

图7 优化前后采用的六头钢钎和单头钢钎Fig.7 Six-head steel and single head steel used before and after optimization

表1 实际生产采用的流程控制计划数据单Tab.1 Process control plan data sheet used in actual production

图8 氧化夹杂缺陷的I-MR 控制Fig.8 I-MR control diagram of oxidation inclusion defects

2.4 工艺改善效果分析

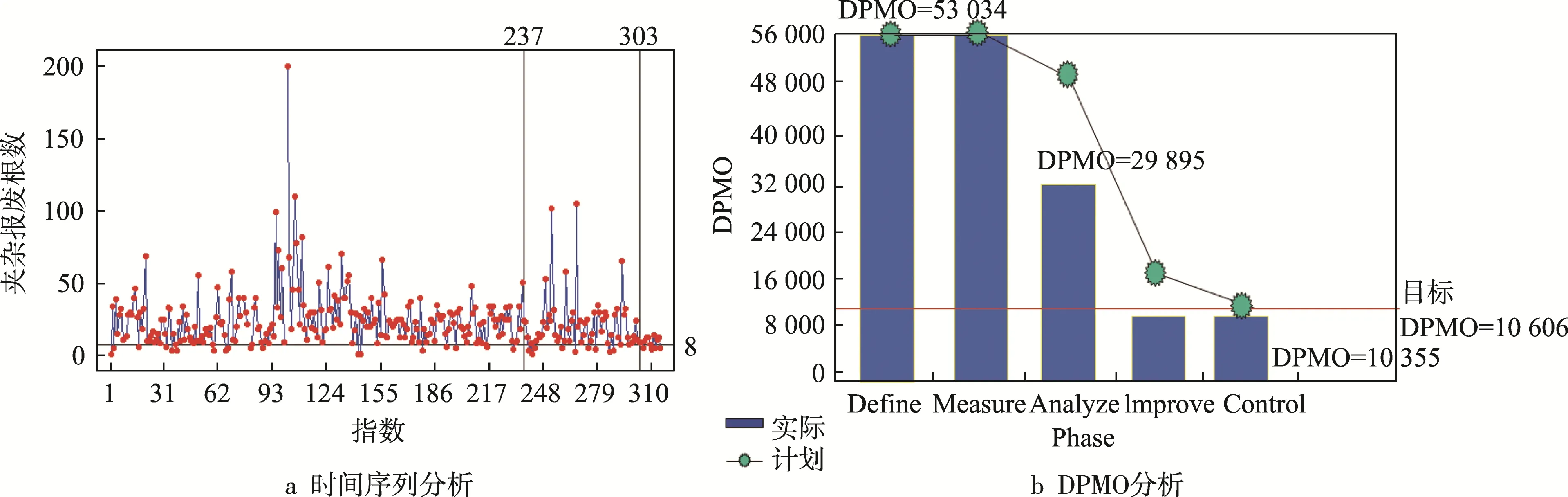

流程优化前后因夹杂报废的小棒根数得到有效改善,其DPMO(Defects per million opportunities)由改善前的53034 降低至10355,改善率高达80.5%,改善效果非常明显。根据从熔铸过程各个工序中进行监控,抽取样品进行检测,得到夹杂报废的小棒根数的时间序列图以及相应项目整个过程中DPMO 的变化分别如图9a 和b 所示。分析可知,在实施精益六西格玛项目改善后,K418C 壳型小棒产生夹杂的趋势有显著下降,达到改善目标且得到了客户的认可。此外改善后的效果已经能够进行有效控制,使其能够保持项目取得的成效。

3 结论

图9 夹杂报废的小棒根数的时间序列趋势分析和整个项目各阶段中DPMO 的改善情况Fig.9 Time series trend analysis with the number of scrap sticks and the improvement of DPMO in each stage of the whole project

采用精益六西格玛的方法,通过因果图、方差分析等分析手段,结合扫描电镜和能谱分析等检测手段,准确地找出影响产品质量的关键因素。采用精益方法进行了相应的优化和改善,在工艺流程优化后的批量生产中,避免了检测量大和检测成本的不利因素,将因夹杂报废的小棒根数的 DPMO 降低了80.5%,不仅有效提高了产品的合格率,而且节省材料费140 余万元/年。随着材料行业的不断发展,对于高纯净度的母合金需求越来越大,航空航天、核电工业对于母合金的纯净度也越来越高,所以,运用精益六西格玛方法结合理化性能测试、失效分析等方法,对于分析夹杂物来源,提高产品质量将会有很大的提升。