电解铜箔用阴极辊的研究进展及发展趋势

任利娜,侯智敏,牛靖,张建勋

(1.西安交通大学金属 材料强度国家重点实验室,西安 710049;2.西北有色金属研究院a.西部钛业有限责任公司;b.西安泰金工业电化学技术有限公司,西安 710200)

电解铜箔是覆铜板、印制电路板及锂离子电池等电子产品制造的基础材料之一[1—2]。随着下游产业领域科技的高速发展,对上游的电解铜箔需求逐年增加,尤其是对铜箔的品质和质量的要求也越来越高[3]。电解法生产铜箔是近些年发展起来的一种高效铜箔生产方法[4—5]。随着我国电解铜箔产业的迅速发展,生产铜箔用的关键设备——阴极辊的需求量也在逐年大幅度增长,特别是电解效率较高的大规模钛阴极辊的需求量也在逐年攀升[6]。文中从电解铜箔的发展概况、设备的研究现状及生产进程等方面进行回顾和综述,重点介绍了目前我国阴极辊的发展现状、生产制造方法、现场使用情况及未来发展方向。

1 铜箔工业的发展历程

根据铜箔的生产方法不同,一般可将其分为压延铜箔与电解铜箔两大类[7]。其中电解铜箔的生产原理是通过电解专用设备,使电解槽中硫酸铜溶液电离析出铜离子沉积在辊筒形阴极表面[8]。该项技术于1937年由美国人率先发明,其最大的特点是使用匀速缓慢旋转的辊式阴极连续生产出一定宽幅的电解铜箔[9],这种高效率、相对低成本的辊式连续生产电解铜箔的技术一直沿用至今。电解铜箔95%以上用于印制电路板基材的制造,所以也将其称为电子元器件的神经网络[10]。20 世纪40 年代后期,随着晶体管的研制成功,电解铜箔的厚度从0.15 mm 减薄至0.105,0.07,0.05,0.035 mm,直至20 世纪60 年代,为了满足印刷电路板对铜箔的革新要求,其厚度又降至12~18 μm,甚至以下。

1.1 国外电解铜箔工业的发展历程及现状

美国曾经是电解铜箔的发源地,但是从20 世纪80 年代后期开始,日本在美国先进设备基础上,根据铜箔生产的具体要求,不断改进生产设备及铜箔工艺,逐渐取代了美国在电解铜箔领域的世界霸主地位。截至2014 年,日本连续多年一直都是世界铜箔产量最大的国家,东南亚地区(中国大陆、中国台湾、马来西亚,但不包括日本)次之,再次之才是欧洲与美国[11]。而且在世界范围内,生产规模与生产技术居前的铜箔生产公司几乎都是日本公司或者由日资控股的美国公司,分别是三井金属矿业株式会社、日本能源(原日矿Nikko Goukl)、古河电工)(Furukuwa)、日本福田金属箔粉工业公司(Fukuda)。从设备的生产能力和铜箔生产工艺技术水平上讲,日本在20 世纪90 年代初期的单台阴极辊生产能力相当于4000 吨/年的大型电解铜箔生产工厂[12]。时至今日,国内很多电解铜箔厂家依然很难实现这样的生产能力。就需求量而言,近20 年来,由于我国PCB 工业化生产的迅猛发展,引发了覆铜箔基板材料(CCL)需求的大幅度攀升,在此辐射效应影响下,东南亚地区曾经一度成为世界上PCB 用铜箔需求量最高的地区。从电解铜箔品种划分上来看,印刷电路板需求量最大的是厚度规格为18 μm 与35 μm 的铜箔产品,但随着电子工业和多层印刷电路板技术的发展,更薄的铜箔(≤12 μm 以下)需求量近年来迅猛增加,尤其是2018 年以来国内环保新能源汽车的大力度推广应用,锂电高档电解铜箔出现了前所未有的供不应求的局面,并且还会随着环保可持续发展理念在产品开发中的深入,需求量将会呈持续增长状态[13]。就铜箔的生产技术水平而言,美国率先掌握了尖端研发技术并持续保持优势,但是日本在该领域后来居上的迅猛发展态势使其垄断了铜箔生产的先进工艺技术。尖端铜箔产品的研究开发能力以美国最强,如Gould 及Yates公司都有相当一批研究开发人员,但是由于美国的铜箔企业直接或者间接被日本公司所控制,所以在很长一段时间内,日本公司在铜箔的批量化生产、现场智能化生产及整体工艺技术水平等方面都有相当的优势。就铜箔产品的发展方向而言,随着电子产品的微/小型化、多功能化以及SMT(表面组装工艺)的迅速发展,作为与印刷电路技术发展相适应的重要原材料,电解铜箔近年来一直沿着“薄箔化、M 面低粗化、性能多样化”的方向发展[14]。

1.2 我国电解铜箔工业的发展现状

我国电解铜箔产业起步较晚,可以追溯到1963年初,电子工业部与冶金部申请试制电解铜箔[15]。我国电解铜箔生产技术的实质性发展相对还要更加滞后,是伴随着20 世纪90 年代电子产业的发展而进行的。经过50 多年的不懈努力,我国目前不仅能够生产出技术成熟、质量较为稳定的≤12 μm 的高档电解铜箔以及6~8 μm 的特殊锂电铜箔[16],而且也尝试研发试制了≤6 μm 的超薄铜箔,并且与国外的差距也在逐渐缩小,铜箔的质量和新品种在不断满足应用领域技术需求和进步的基础上在稳步提高和持续开发[17]。

20 世纪90 年代中后期,我国电解铜箔企业加强了与国外铜箔企业的交流与合作,使电解铜箔在产量规模迅速扩大的同时,技术水平和品种、质量也有了显著提高,目前国内大部分企业均能生产18 μm 以下铜箔并大规模进入了国际市场,而且12 μm 锂电池用电解铜箔等特殊性能铜箔也成功开发投入市场[18]。

在2015 年的全球电解铜箔产量排名中,我国的“安徽铜冠、诺德股份以及灵宝华鑫铜”三家铜箔企业第一次跻身于全球铜箔生产十强之列[19],这对我国电解铜箔行业有着里程碑式的意义。即便如此,从电解铜箔领域的总体而言,我国电解铜箔企业在生产技术、研发创新及应用等方面与国际先进水平还存在一定差距,主要表现在:①铜箔品种单一,我国大部分铜箔企业目前还是只能从事技术含量较低的常规电解铜箔产品的生产,高附加值、高技术含量产品还处于实验室生产或者小批量试制阶段,无法进行大批量生产;② 产品质量一致性不高,电解铜箔属于技术密集型产品,我国铜箔企业受工艺分工控制、设备水平精度等因素的影响,目前产品的综合质量控制档次只能处于中低档水平;③研发能力较低,新型电解铜箔的研发只能在实验室进行,所以研发进度受实验机器设备的精度、化学工艺参数的摸索以及前沿应用领域的开拓等诸多因素的制约和影响,因此目前国内只有少数创新型铜箔企业才会进行模仿性新产品开发和验证,鲜有中国企业在全球首先推出某领域的电解铜箔新品种;④ 开发投入不足,电解铜箔是技术密集型产品,常规的开发投入难以满足新产品、新工艺的研发试制需求,长此以往的结果就是我国的电解铜箔生产企业很难跟上国外同行的发展步伐,进而使企业缺乏新产品发展的后劲;⑤ 国内装备配套生产能力有待进一步[20]提高,高档电解铜箔成套设备的生产制造涉及到精密加工、机械自动化、化学、电化学、材料学等学科的交叉应用,国内电解铜箔设备制造企业很难综合这些学科的成就。近年来由于国家新能源的加速发展,带动了我国电子铜箔行业的突飞猛进。以2017 年中国的电子铜箔行业经济运作的特点最为突出,可以概括为电解铜箔“有史以来效益最好的一年,也是投资新上项目最多的一年”[21]。随后的2018—2019 年,我国的电子铜箔行业就呈现出了“铜箔生产企业利润空间下降,中低档铜箔产品的同质化竞争将日趋激烈、高端电解铜箔产品又严重供不应求”的尴尬局面。

2 阴极辊的研究及生产现状

阴极辊作为电解铜箔成套设备的核心及关键部件,其质量决定着铜箔的档次和品质,被称为电解铜箔生产的心脏[22]。铜离子电沉积在其辊筒式阴极表面而生成电解铜箔,同时辊筒连续旋转做圆周运动,使铜箔能够在其上连续不断生成,连续不断剥离,最终卷制箔材。这种连续制造铜箔的思路源于1922 年美国人Edison 对电解镍箔设备的应用。经过10 多年的发展,美国新泽西州的Perth Amboy 的Anaconde 公司将其发展成为连续生产电解铜箔[23]装置,如图1所示。到20 世纪60 年代末,日本古川株式会社根据电子行业铜箔的应用需求,在此基础上开展了对阴极辊的深入研究和开发试制工作,在20 世纪七八十年代,据报道,日本拥有的单台阴极辊生产能力相当于4000 吨/年大型电解铜箔厂,直径可达3 m 以上,槽电流高达100 kA[6],这种高效率的生产能力在当时世界范围内是首屈一指的。随着近些年电子技术飞速发展,铜箔需求量骤增,进而促成阴极辊逐步实现产业化和规模化[7]。

图1 电解法连续制造铜箔设备简图[6]Fig.1 Schematic of the equipment for electrolytic continuous production of copper foil

2.1 阴极辊的分类及发展变迁

随着市场对铜箔种类和需求量的增多,生箔机的主要部件——阴极辊的发展也经历了一系列的变化。首先,外部辊面材料的选择从最初的特制不锈钢(1Cr18Ni9Ti)发展到今天的工业纯钛(TA1)材料;其次,几何形状从最初的“板状(利于抛光、易于加工、导电均匀)”更替为现在的“辊筒状(实现自动化连续生产)”[4];另外,结构上也从原来的单层(不锈钢或钛)辊发展到今天的钛-银-铜-钢复合辊[15];截至目前,外层辊面筒体的成形方式也从最初的板材卷焊制作,发展至今日的“旋压(无缝)、焊接(有缝)、环轧(一体)”等多种更为灵活的制作方法。目前,限于装备生产能力和技术方面的原因,直径大于Φ2700 mm 的钛阴极辊我国暂时还无法生产,只能依赖进口[24—25]。近几年来,随着铜箔市场的复苏,出于对设备交付周期及寿命的考虑,大规格焊接阴极辊技术研发暂处于停滞状态,与此同时,旋压无缝阴极辊技术因其符合时代发展的综合要求得到了长足的发展:2018 年初,我国自主研发的Φ2700 mm 旋压阴极辊试制成功,运行良好[26],这标志着我国的电解铜箔生产效率再创新高。截至目前,Φ2700 mm 复合阴极辊是国内生产的最大阴极辊,其特点是结构简单、相对重量较轻、导电均匀、生产效率更高,但其制造周期及工序较长,价格昂贵,依然存在一定的技术难度和提升空间。

2.2 阴极辊的规格与结构

阴极辊属于特殊的非标产品,同一条生产线上的阴极辊必须有非常严格的互换性,所以其制作过程可借鉴标准件的流程和方法。又因为每条生产线上都会多备一台辊子作为任何一台阳极槽的备用设备,因此阴极的分类首先可根据阳极槽的规格大致可作如下分类:直径分别为Φ500,Φ1000,Φ1500,Φ2000,Φ2338,Φ2500,Φ2700 mm;按其工作辊面宽幅分,有500,700,1150,1380,1400,1420,2500 mm(美国固尔得公司);按照表面材质可分为,单金属辊筒阴极辊、复合阴极辊,即黄铜-银-不锈钢表面镀铬阴极辊,铜-银-不锈钢表面镀铬阴极辊,铜-银-钛复合辊。辊轴长度大致为1500~4000 mm、导电能力为40~50 kA,极间距为5~12 mm[15,27]。目前常用的阴极辊的基本结构如图2 所示。

图2 钛阴极辊结构示意图[15]Fig.2 Diagram of titanium cathode drum structure

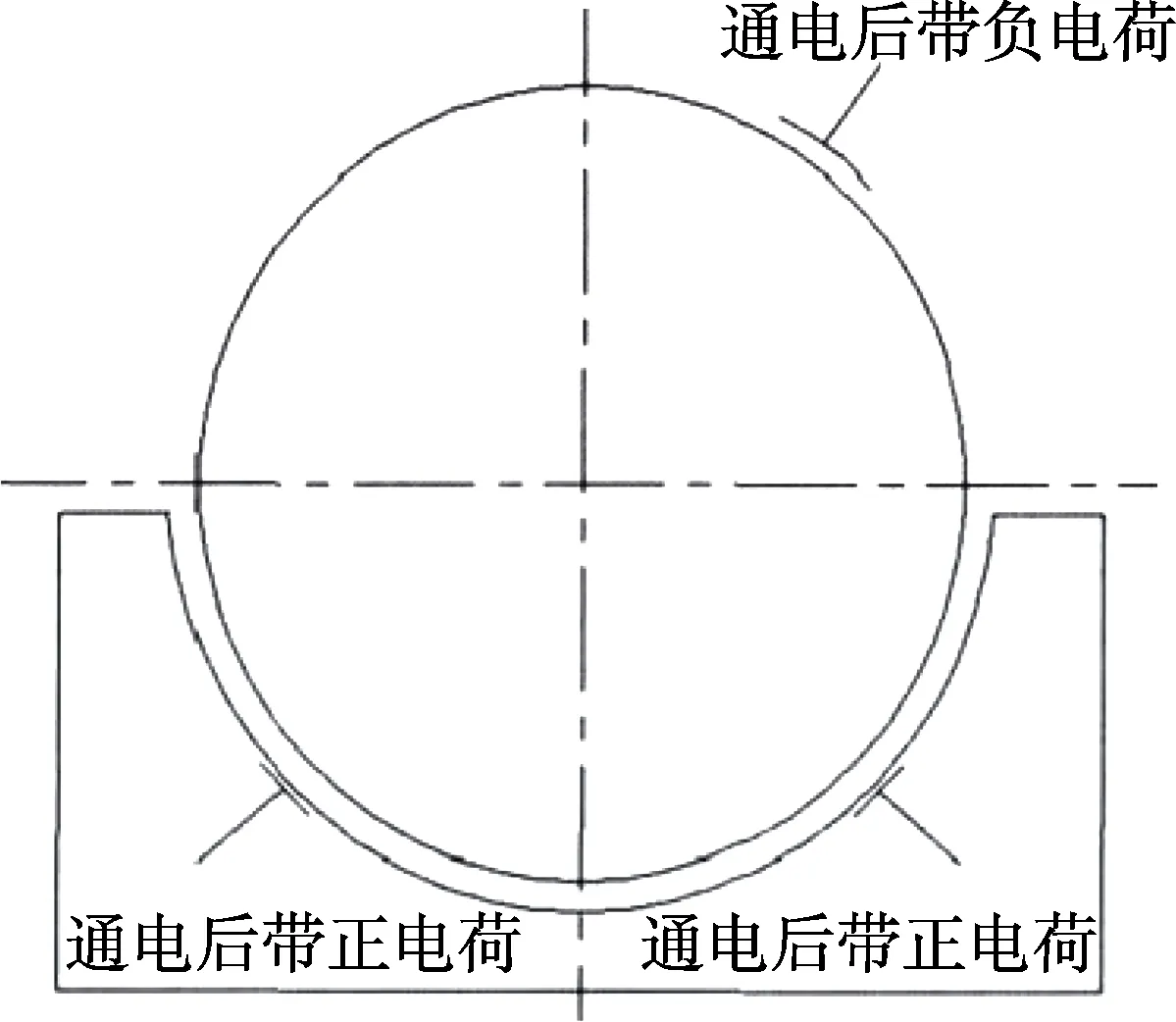

2.3 阴极辊的工作原理及技术关键

电解铜箔的生成实质是铜离子在阴极辊表面的电沉积结晶结果,是一个与电流分布密度相关的复杂过程,包括铜离子扩散至阴极表面、铜离子在阴极放电还原成为铜金属原子、铜原子在阴极上排列成一定形状的金属晶体[28],从凝固学的角度解释,即形核与长大的过程。所以想要得到厚度均匀的铜箔就必须保证铜离子能够在阴极上均匀沉积,即电流在辊面的均匀分布至关重要。实现这一技术关键的唯一途径就是保证阴极辊辊面材料的微观组织均匀细小。

2.3.1 阴极辊的工作原理

阴极辊的导电途径是[29—30]:电流从整流器部件的正极到阳极,从阳极经过电解液到阴极钛筒表面,从钛筒经银层到铜衬套,从铜衬套通过导电铜环到轴上的铜排,再从铜排到镀银铜头,从铜头经过导电液到整流器负极的导电铜排,完成电流的回路循环,因此电流在阴极辊表面的平稳均匀分布是铜箔能够正常生产的前提。阴极辊的导电可分为两步:首先是保证有足够的电流导向阴极辊的钛筒上,其次是确保电流在钛筒表面的均匀分布。

根据法拉第电解定律可知[15]:电流通过电解质溶液,在阴极辊上析出的物质的量m与通过的电量成正比,即:

式中:m为阴极辊上析出的物质的量(g);C为电化当量(g/Ah);Q为通过的电量(Ah);I为电流(A);t为通电时间(h)。

所以,通过阴极辊的电量为:

式中:JK为阴极电流密度(A/m2);S为阴极辊辊面浸入液体的面积(m2)。若不考虑电流效率,即设通过的电量全部用于沉积铜,则:

m=CQ=CJKSt(3)

当m单位为g 时,电化当量C的单位为g/Ah,而时间的单位则为h。

在铜箔行业,厚度δ是重要参数,因此:

m=Sδρ(4)

式中:S为阴极辊的浸入面积(m2);δ为铜箔厚度(mm);ρ为铜的密度(kg/m3)。

将上式整理可得:

δ=CJKt/ρ(5)

令单位时间内镀层的平均厚度为镀速,用τ表示:

τ=CJK/ρ(6)

式(5)表明,只要保证稳定的电流密度JK就可以生产出一定厚度的铜箔;式(6)表明,增大电流密度JK可以提高铜箔的生产率。这就是阴极辊电解铜箔的工作原理。

2.3.2 阴极辊的导电分析

电解铜箔生产过程其实是高速镀铜的一种特殊工艺方法,铜箔生产工艺发展很快,国内铜箔电流密度JK=7000~8000A/m2,国外包括美国、日本以及中国台湾地区在生产中电流密度JK=10000A/m2以上。

图3 钛阴极辊导电结构示意图[20]Fig.3 Diagram of conductive structure of titanium cathode drum

图4 等效导电结构[20]Fig.4 Diagram of equivalent conductive structure

在电气设计规范中,导体的极限温度为70 ℃,这个温度是从经济合理性规定的。在阴极辊导电中70 ℃是绝对不允许的,电解液的工作温度一般应控制在40~45 ℃,作为生箔机的主要部件,其极限温度必须低于40 ℃。由电气设计规范可知,铜的平均电流密度JK平≤8000 A/m2,通过对美国、日本阴极辊的比较得知:美国的铜材平均电流密度JK平≤6000 A/m2,日本则JK平≤9000 A/m2,根据我国材料状况,取铜材的平均电流密度JK平≤7000 A/m2作为阴极辊导电设计准则。

2.3.3 阴极辊的技术关键

阴极辊是电解铜箔之母,原因在于铜箔是铜离子在钛筒表面沉积而成,是在阴极辊表面金属晶体结晶形式的延续,铜离子电沉积在钛晶格上,并由此为形核点,形核生长成铜晶体,长到一定厚度成为宏观上的箔材,因而,阴极辊表面钛筒宏观上的光洁、均匀、平整等因素以及微观上钛层的晶格大小、形状排列不同,电化学性质、电极电位和超电压也不同,表现出与电解液中杂质和添加剂之间的电化学行为也就有所差异。

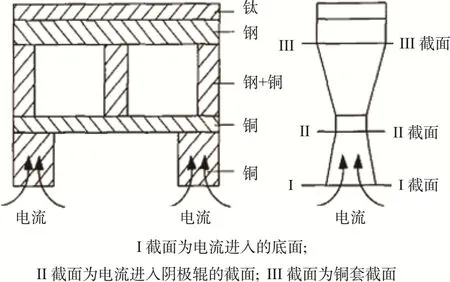

钛辊表面的晶体结构决定着电解铜箔的结晶状态。阴极辊钛层表面粗糙度高,晶粒细小,电解沉积的铜层就容易形成晶粒细小、超薄韧性的箔材,反之,铜箔结晶粗大,成箔就比较厚[15,21],如图5 所示。所以要求钛筒的微观晶粒细微、几何尺寸均匀一致,大小相当,排列一致[31],如图6 所示。

图5 阴极辊表面晶粒度等级对比[15,22]Fig.5 Comparison of surface grain size oncathode drum

图6 国产阴极辊表面钛筒金相晶粒[23]Fig.6 Metallographic grains of titanium cylinder on the surface of domestic cathode drum

金属的表面状态决定了其电化学行为,电位是金属表面状态的反应。阴极辊在电解制造铜箔过程中,阴极表面受到的电化学腐蚀过程始终是动态变化的,尤其是液温偏高,电流密度偏大,工艺酸高、铜离子浓度偏低或循环量不足时,阴极表面腐蚀明显加快。此刻,钛筒表面钝化膜较薄时电位较负,钝化膜较厚时电位较正。阴极辊筒表面钝化膜厚薄不一致,导致了电流在钛筒表面不能均匀分布。同时,钝化膜厚薄不一致,加剧了铜箔光面的粗糙度差异,影响铜箔基体组织结构和毛面的粗糙度。当阴极辊表面腐蚀层增厚到一定程度时,阴极辊表面就会发乌,不光亮,此时就要停机修磨。国产阴极辊生产高档铜箔较难,除去电化学工艺方面的因素,最大的瓶颈就是阴极辊表面晶粒不够细腻、几何形状大小存在不一致,造成铜箔毛面的粗糙面凹凸非常不均匀[32]。所以如何得到表面晶粒度等级较高、微观组织细腻、晶体尺寸一致的钛筒成为阴极辊的关键技术。

随着近几年来材料科学工作者的不懈努力,我国生产的最好的阴极辊,晶粒度可达到9—10 级[33],但是大部分生产企业仍然停留在7—8 级的制造水平,同比前些年6—7 级的晶粒度普遍水平,还是取得了非常大的进步,但是与国外可以制造12 级以上钛筒的生产水平相比,我国在阴极辊钛筒的精密制造方面还存在一定的差距[34]。

2.4 阴极辊表面钛筒的制造工艺

阴极辊在电解制造铜箔过程中,受到电化学腐蚀,尤其是液温偏高、电流密度偏大等条件下,阴极辊腐蚀加快。电解制造铜箔过程中,工艺参数确定之后,辊面质量就成为影响铜箔质量的主要因素,因此选择合适的原材料及最优的生产加工工艺就显得尤为重要。

2.4.1 阴极辊母材材料的选择

钛和氧有极高的亲和力,形成一层薄而坚固的氧化物保护膜,可以使其在很多强腐蚀介质中呈钝化状态,具有优异的耐腐蚀性。钛的抗腐蚀能力比常用的不锈钢高15 倍,使用寿命比不锈钢长10 倍以上,因此采用工业纯钛作为电解铜箔阴极辊筒是最理想的选择[35]。

在工业纯钛中,TA2 耐蚀性能和综合力学性能适中,使用得最为广泛;TA3 适用于耐磨性和强度要求较高时;而对成形性能要求较高时,采用TA1或TA0。作为电解铜箔阴极辊表面筒套的材料,其直径从Φ1000,Φ1500,Φ2000,Φ2500,Φ2700 mm 要经过一系列的塑性加工变形过程,因此所选材料必须易于成形且兼具耐腐蚀特性,在此基础上还要控制成本,因此工业纯钛TA1 是制作阴极辊表面的最佳材料。

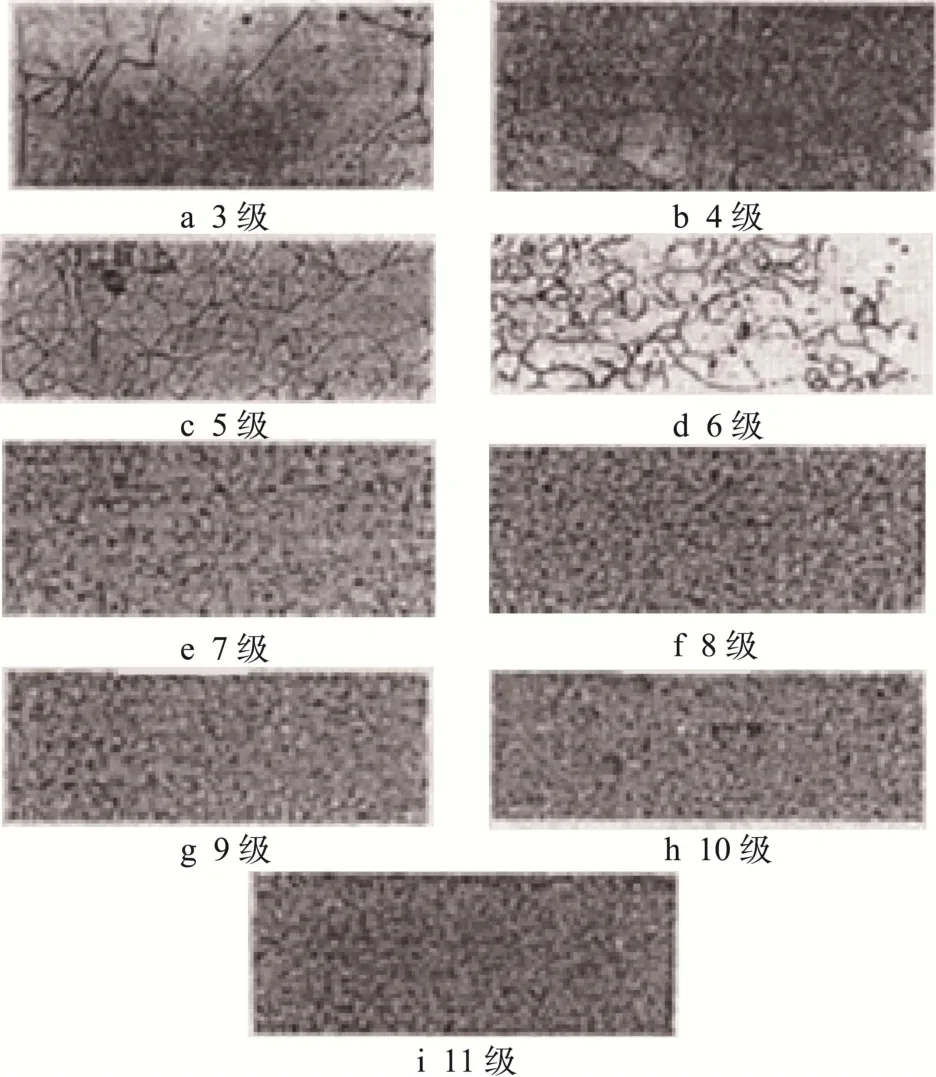

2.4.2 阴极辊表面钛筒的生产加工方法

目前,阴极辊表面钛筒套的制造主要有旋压和焊接两种成形制造工艺。其中经过旋压工艺制造的无缝钛阴极辊具有表面晶粒度均匀,生产的铜箔无亮带、色差等缺陷,容易加工等优点[4,36]。钛筒环坯在旋压前要经过“海绵钛真空熔炼-分锭-冲孔-扩孔-轧环-旋压”等工艺步骤,工序较为复杂,材料利用率低(成品率低),更为重要的是旋压成形本身加工费昂贵,且制造大规格直径筒套的旋压设备及模具更是费用过高,诸多原因令很多企业不得不止步于此项研究和生产。与此同时,焊接阴极辊具有成本较低、生产效率高、钛筒套制造不受直径影响等优点,但由于在该工艺的生产制造过程中阴极辊表面存在一条纵焊缝,如果焊接及后期的处理过程控制不好,会使得(铜)箔材相应位置也存在一条光斑或亮带,严重影响和制约铜箔的高品质及高效率生产[37—38],相应也存在制造过程中焊缝区域材料性能较难控制等缺点。目前,在实际生产中,焊接阴极辊由于在结构及导电性方面均能满足“大电流输入、导电性均匀”等高效生产电解铜箔的要求,同时,随着人们对成本和生产效率的不断重视,焊接成形工艺渐渐受到前所未有的重视,并将最终成为钛阴极辊的主流制造方式,尤其是在大直径钛阴极辊制造中,往往必须采用焊接制造方式。目前,国外以日本为代表的焊接钛阴极辊通过焊缝晶粒细化技术,成功解决了焊接钛筒出现的“色差、亮斑”等问题[39]。国内以西北工业大学、宝钛集团及西北有色金属研究院为代表的单位都做过类似的细化晶粒及均匀化钛筒表面的研究[24—25],尤其是西北有色金属研究院[31],已将焊缝阴极辊的研制结果成功通过中试应用在产品上,解决了较小规格尺寸阴极辊焊接钛筒的焊缝问题,如图7 所示。可以看出焊接区域和基材得到的微观组织基本一致,晶粒细致、排列也更有序,而过渡区与前两者也只存在略微的差别,晶粒度等级相差仅半级,这在工业工程生产上属于允许偏差范围,结果较为理想。

图7 基材、过渡区、焊缝区均晶化组织形貌Fig.7 Uniform crystallization microstructure of substrate,transition zone and weld zone

近年来,随着科技和工业的发展及人们对质量第一意识、成本控制观念的逐渐深入,传统的加工方法已经不能完全满足铜箔领域对高质量、高性能、高精度环件的要求,锻-轧结合的新型“环轧”技术正是在此摸索中应运而生。锻造作为金属材料塑性成形的一种重要方法一直被沿用至今,因为良好的锻造工艺确实可有效改善其微观组织形貌和力学性能的要求[40]。但是随着环锻件的尺寸不断增加,锻件内部冶金缺陷问题尤为突出,锻造不仅是一个成形的过程,更重要的是能够在一定程度上去除和消除金属内部冶金缺陷,改善内部组织,最终获得满足特殊领域微观组织要求的材料基体。环件轧制通常是在环坯料成形之后,借助碾环机对环件局部产生连续的塑性变形,实现环件直径扩大、壁厚减小而达到要求的成形过程[41—42],因此对钛环轧制的研究有利于控制和改善钛环的生产质量,进而提高沉积铜箔的整体品质。目前西北有色金属研究院已经尝试用环轧一体成形的方式成功试制了直径为Ф1000 mm 的铜箔试验机用阴极辊,在中试及产业化过程中应用良好,如图8a 所示,环轧一体成形所得到的钛筒表面微观组织更加致密细腻,晶粒尺寸均匀一致,符合试验机的严苛要求,对比图8b 所示的生产线所用的Ф2000 mm 旋压阴极辊钛筒表面,微观组织更加细密,具有更加优越的表面性能。但是目前由于设备能力及研发配套等综合因素,环轧一体成形钛筒还处于小批量小规格阴极辊中试阶段。但是通过对比可以看出,此项技术的深入研究甚至有望取代旋压成为直接生产钛筒的关键工艺技术。同时对于目前最新开发的Ф2700 mm 阴极辊涉及的传统钛环坯问题以及后续开发更大规格的“大直径、薄壁、高筒”旋压钛筒的制作方法提供了“锻-轧”结合的环轧制造钛环胚料工艺方案,使得“高质量、高效率、低成本”的阴极辊工业化生产成为可能。

图8 不同加工方法制作TA1 钛筒微观组织形貌对比Fig.8 Comparison of microstructure and morphology of TA1 titanium tube fabricated by different processing methods

3 展望

近年来由于国家能源汽车的大力发展,拉动了锂电铜箔的需求量以及电子产品科技的迅速发展,这无疑给电解铜箔行业带来了几十年来前所未有发展的大好时机。但是除却电化学工艺方面依据存在的问题,设备制造方面也是不容忽视的重要方面,这就要求我们对国产铜箔设备制造水平,尤其是关键设备——阴极辊的结构设计、导电能力、钛筒综合性能以及智能节能制造等方面都要投入更加深入的技术研发力量,以期待国产电解成套设备综合水平有较大的提升。目前直径为Φ2700 mm 的旋压无缝钛阴极辊是我国能够生产的最大规格阴极辊,也必将成为未来几年内国产阴极辊的主流制造方式,但在生产和使用过程中还或多或少存在“导电不均匀、辊面花斑、暗纹”等问题,同时依然存在“制造周期长、旋压设备投资大”等风险和弊端,因此稳定和进一步提高“Φ2700 mm 旋压无缝钛阴极辊制造工艺技术”是近期的目标和亟待解决的问题。而未来阴极辊的发展方向必定朝着“大规格(直径≥2700 mm)高效率、大电流导电均、薄壁超耐磨、轻量化”,甚至“无尺寸限制、节约成本”的焊接制造方向发展。

4 结语

随着我国电解铜箔产业近年来的迅速发展以及后续国家在新能源方面的新政策落地执行,电解铜箔的需求量及质量必将会朝着更多更好的方面发展,那么阴极辊设备的制造周期及质量也就必须朝着非标件的标准化生产方向发展,以满足阴极辊的需求量也在逐年大幅度增长,特别是电解效率高的大规模钛阴极辊的需求量也在逐年攀升的要求。我国电解铜箔业虽然起步较晚,但是相对的起点却较高,应充分利用行业的好政策和好时机,将阴极辊的设计理论和实战经验逐步与国际水平接轨。