纳米单晶铜磨料磨损行为的分子动力学研究

张宏亮,吴冰洁,杨龙龙,张亚楠,孙琨,方亮

(1.中国核动力研究设计院,成都 610041;2.西安交通大学,西安 710049)

随着电子工业的迅猛发展,作为主要导体材料的单晶铜正在面临着微型化、轻量化、高集成度化的挑战[1]。单晶铜是一种利用全新的热型连铸定向凝固技术生产的具有单一方向结晶的金属铜材[2—4],其主要特点为单晶粒,内部无横向晶界,电信号传输性能非常好,抗干扰能力好,无杂波,高延展性,高纯度,韧性极高[5—7]。使用单晶铜生产制造的零件具有能够有效减小集成电路尺寸和提高芯片逻辑运算能力的突出优点[8—9],因此单晶铜被广泛应用于集成电路、传输和网络传输。

材料的磨损机制通常包括磨料磨损、黏着磨损、接触疲劳和腐蚀磨损[10—12]。磨料磨损过程中磨料颗粒在材料界面之间的运动导致材料表面形成犁沟和切削等损伤[13—14]。磨料磨损的影响因素很多,包括材料本身的性质、材料服役条件等[15—16],因此,不同的工艺参数,比如相对滑动速度、滑动长度、外载荷,对抛光过程会产生显著的差异,也会影响到基体材料亚表层组织,进而产生不同质量的抛光面。单晶铜磨料磨损是在纳米尺度下进行的,很难进行微观的观察和机理探究,而分子动力学模拟则是为该方向的研究提供了一种原子尺度下的研究方法。Yang 等[17]使用金刚石压头对单晶铜表面纳米压痕进行了三维分子动力学分析,探究了机械加工下单晶铜表面的缺陷变化。Sun 等[18]采用MD 模拟研究了双晶和单晶铜晶体的摩擦学行为,研究发现晶界不但可以成为新的位错源,还阻碍了位错的扩展。Li 等[19]借助MD 分析研究了单晶铜在纳米级金刚石高速切削作用下表面损伤和材料去除,研究表明,高的切削速度、大的切削深度会造成更大的切削体积和更高的基体温度,低的切削速度会造成更多的堆垛层错。目前,已经有许多学者采用MD 模拟方法对单晶材料的表面性能进行了研究,但是几乎所有的研究都忽视了不同工艺参数对表面的影响,如滑动速度、滑动距离、外载荷,因此,文中研究了不同工艺参数下纳米单晶铜磨料磨损的分子动力学,就不同的工艺参数对单晶铜机械化学抛光过程中的磨料磨损存在的现象和规律予以探究,通过建立单晶铜磨料磨损的分子动力学模型进行分子动力学模拟,研究CMP 去除材料达到平坦化的过程和机理,探究在不同工艺参数下,单晶铜抛光表面形貌变化规律、内部缺陷演变机制。

1 方法

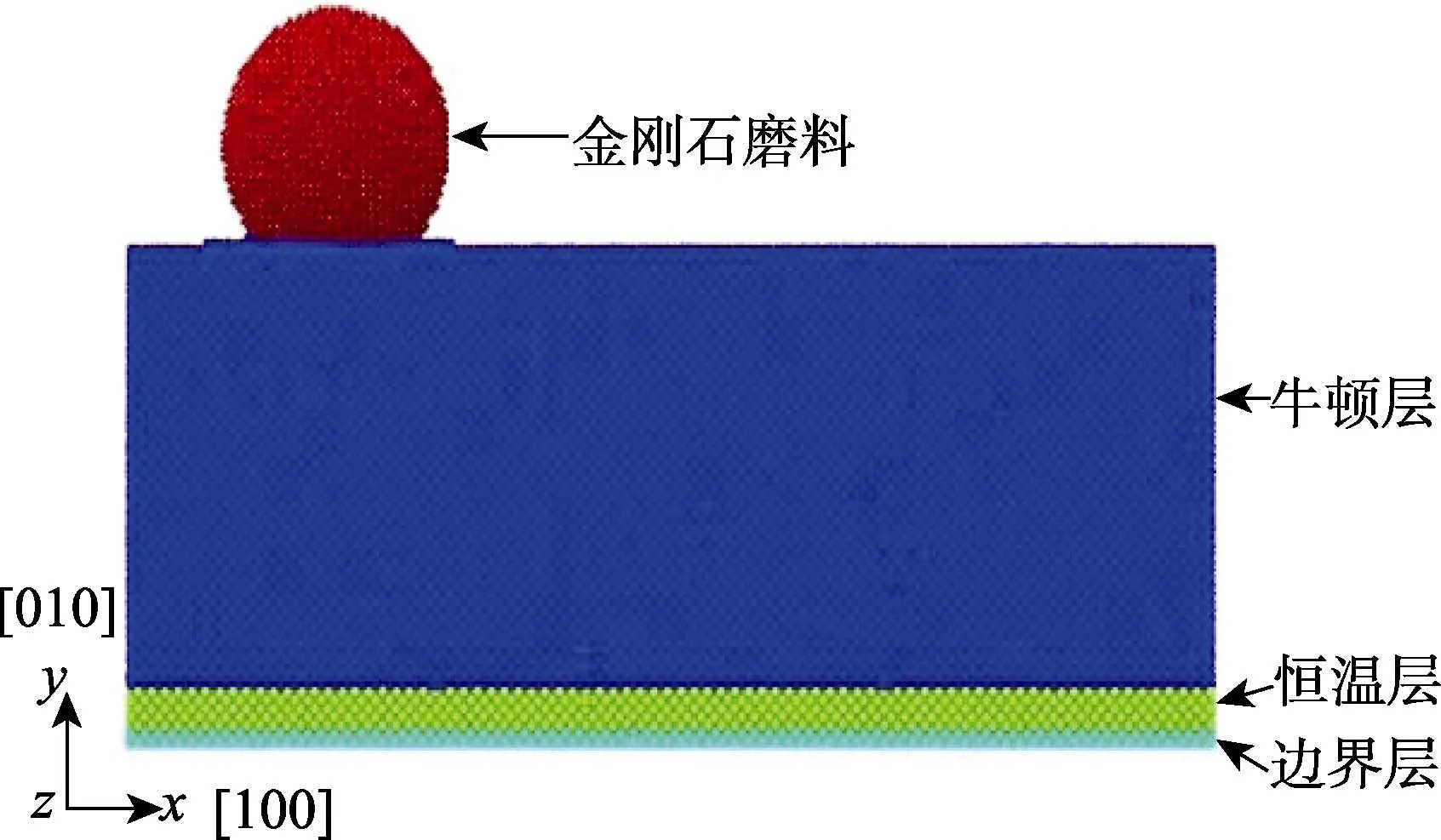

单晶铜机械化学抛光的分子动力学仿真模拟是在开源软件LAMMPS 下进行的,分子动力学模型如图1 所示,单晶铜机械化学抛光模型由两部分构成:(100)晶面构成的单晶铜基体和刚性的球形磨料。模型中,单晶铜基体划分为牛顿层、恒温层和固定层3 部分[20—22]。其中,牛顿层用于探究化学机械抛光的机理和规律;恒温层用于确保整个抛光的摩擦磨损过程在300 K 恒温下进行;固定层用于稳固模型,防止模拟过程中发生模型偏移和边界减小。在基体模型中,x和z方向设定周期性边界条件(Periodic Boundary Conditions,PBC),而在y方向上设定固定边界条件。铜原子与碳原子之间的相互作用采用Morse 势[23—25],该势函数的参数包括:平衡距离能量D0=0.087 eV,平衡距离γ0=0.205 nm,势函数曲线开口大小α=51.41 nm。铜-铜原子之间采用EAM 势[26—27]。由于建立的模型可能会存在一些不合理的因素,因此使用共轭梯度法消除这些不合理的因素,使模型能量最小化[28]。表1 为分子动力学的模拟参数。整个模拟过程在恒温300 K 的正则系综(NVT)中完成,在计算的过程中时间步长选用1 fs,运行200 000 步,模拟时间为0.2 ns,每1000 步输出一次热力学参数,每1000 步输出一次计算结果。模拟结果在Ovito 中实现可视化[29]。

图1 单晶铜磨料磨损的分子动力学模型Fig.1 Molecular dynamics model of single crystal copper abrasive wear

表1 单晶铜磨料磨损的分子动力学参数Tab.1 Molecular dynamics parameters of single crystal copper abrasive wear

2 结果及分析

2.1 相对滑动速度对基体表面的影响

根据磨料与基体间相对滑动速度的大小,可将机械化学表面加工分为3 类:①一般加工,速度<45 m/s;② 高速加工,速度在45~150 m/s 之间;③超高速加工,速度>150 m/s。文中在长度为20 nm 的单晶铜基体表面上,进行不同滑动速度(50,100,200 m/s)、不同滑动距离(4,8,16 nm)、不同载荷(40,80 nN)的分子动力学模拟,进而探究不同工艺参数加工对单晶铜基体的影响。

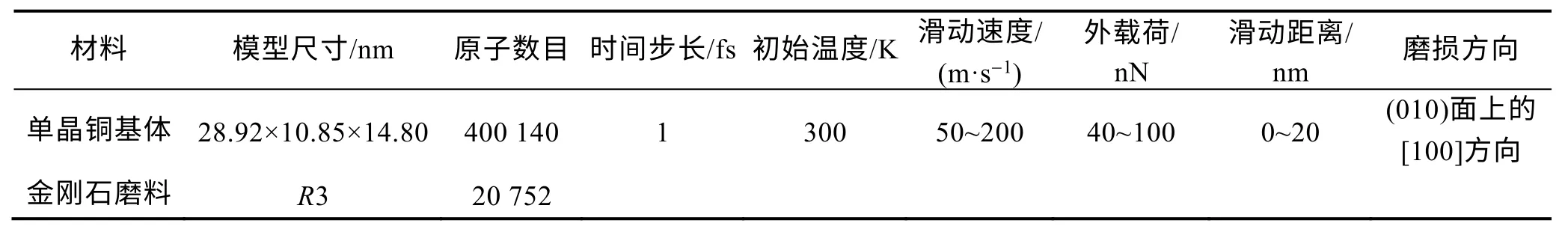

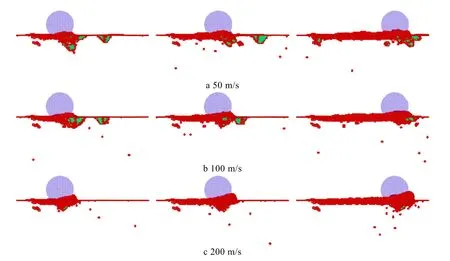

将模拟计算结果输入到Ovito 软件中,可得到滑动距离为16 nm、载荷为40 nN 时,在不同的相对滑动速度下单晶铜基体表面的磨料磨损形貌如图 2所示。单晶铜基体的原子根据模拟计算得到的位移值进行着色,位移值如色标所示。研究结果表明,在相同的载荷和滑动距离下,随着相对滑动速度的增加,铜原子在磨料前端堆积,并且铜原子排列更加紧密。产生这种现象是由于被磨料摩擦去除的铜原子来不及向两侧分散,在磨料高速的作用下随着磨料一起向前运动,进而逐渐堆积在磨料的前端,且这种堆积的现象随着磨料速度的增大愈发显著。由于被去除的铜原子被磨料带离原位置,则堆积在基体表面划痕两侧的原子就会减少,只有少量的铜原子堆积。

图2 滑动长度16 nm、载荷40 nN 时,不同滑动速度下单晶铜基体表面形貌Fig.2 Surface morphology of single crystal copper matrix at different sliding speeds when the sliding length is 16 nm and the load is 40 nN

2.2 滑动速度对基体内部缺陷的影响

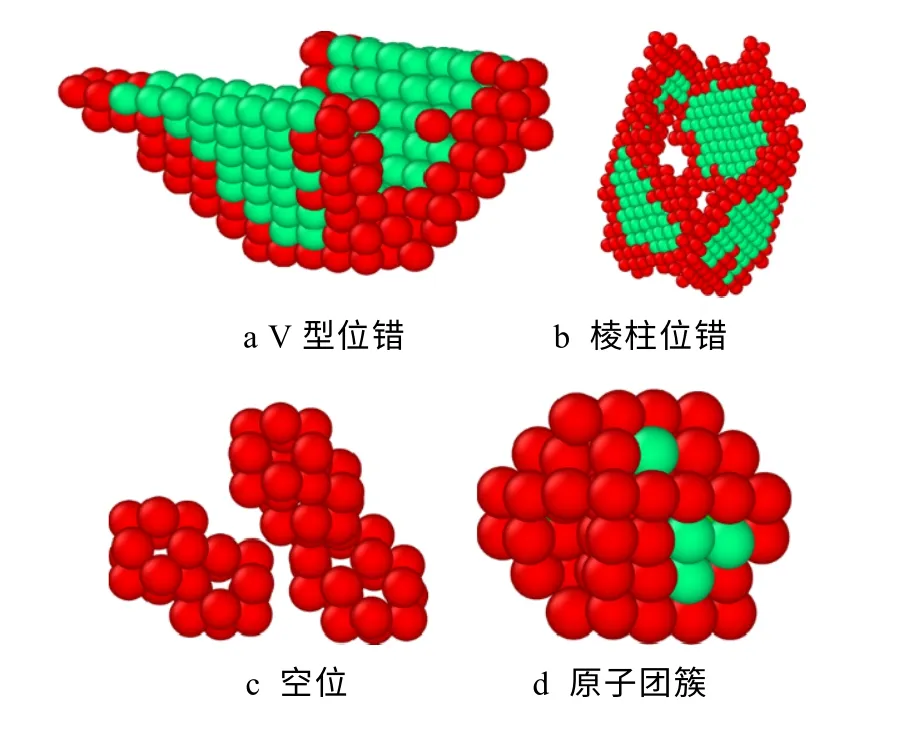

机械化学抛光不但要考虑表面质量,同时还要考察材料内部质量,为此,研究了滑动速度对材料内部缺陷的影响。载荷为40 nN,磨料与基体的相对滑动速度分别为50,100,200 m/s,滑动长度为4,8,16 nm(从左到右)时,单晶铜基体内部瞬时缺陷原子构型如图3 所示。其中,红色原子表示表面或者发生位错的原子,绿色原子表示层错原子,紫色原子表示磨料,没有畸变的原子被隐去,这些原子的着色是根据CNA 计算值。在抛光过程中,随着磨料在单晶铜基体表面的滑动,单晶铜基体表面出现台阶和原子堆积,材料内部出现位错核,形成各种缺陷结构,如空位、堆垛层错、棱柱位错环、V 形位错环和原子团簇等,如图4 所示。研究发现,缺陷的形成位置主要是磨料的下方和前方。当磨料的相对滑动速度为50 m/s、滑动距离为4 nm 时,在磨料下方的位错胚将沿着{111}·<110>滑移系进行运动,位错运动向下扩展到单晶铜基体的内部,因此会在单晶铜基体的表面形成位错线;在磨料前方存在一个由两个Schockley 分位错1/6<112>组成的V 型位错环。两个Schockley 分位错既向基体内部扩展又发生交滑移,但是当两个分位错相遇时会形成一个难以运动的Lomer-Cottrell 位错锁,位错锁阻碍了位错向基体内部扩展,则位错发生攀移,形成V 型位错环,如图4a 所示。当磨料的相对滑动速度为200 m/s 时,单晶铜基体的缺陷主要集中在磨料的下方,这些缺陷主要是空位缺陷。由于缺陷向单晶铜基体内部扩展的距离较短,因此基体内部缺陷数量较少,如图4c 所示。

图3 载荷40 nN,不同滑动速度下单晶铜基体内部瞬时缺陷Fig.3 Transient defects in single crystal copper matrix under 40 nN load and different sliding speeds

2.3 滑动距离对基体缺陷的影响

单晶铜基体的缺陷有V 型位错、棱柱位错、空位、原子团簇等,详情见图4。由图4 可知,在相同的滑动速度和外载荷下,随着滑动距离的不断增加,单晶铜基体内部的缺陷发生变化。在滑动距离较小时,基体内部的缺陷数较少,而且主要为V 型位错核空位原子,缺陷可到达的最大深度也较深。随着滑动距离的增大,基体内部缺陷种类增加,产生棱柱位错和原子团簇等各种类型的位错,但是缺陷达到的最大深度减小,且这些缺陷集中分布在磨料的下方和前方。在其他因素的影响下,基体中的这些缺陷很容易就会成为其他各种缺陷的源头,进而影响产品在使用过程中的性能。

图4 单晶铜基体的位错缺陷Fig.4 Dislocation defects of single crystal copper matrix

2.4 外载荷对基体缺陷的影响

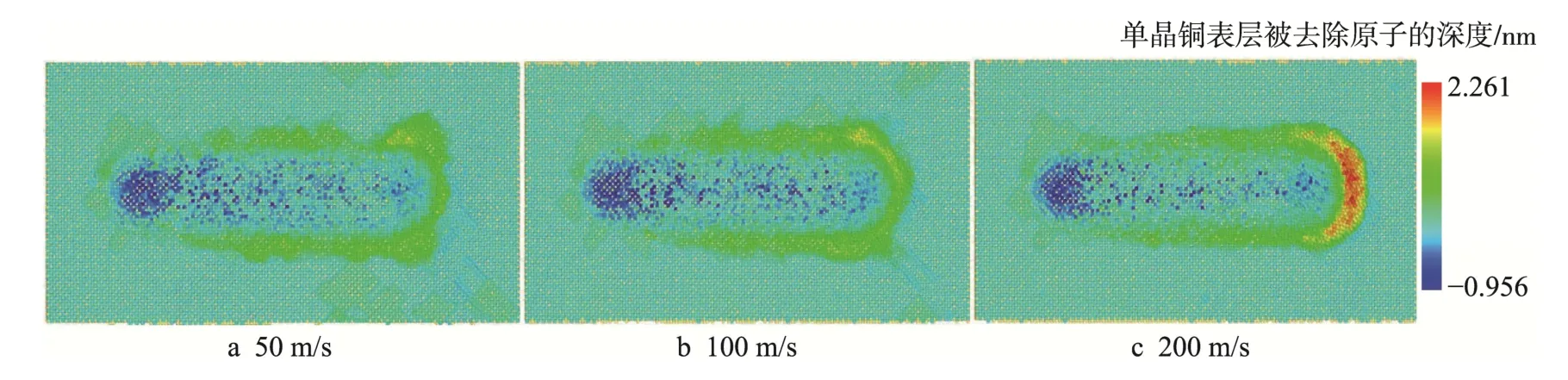

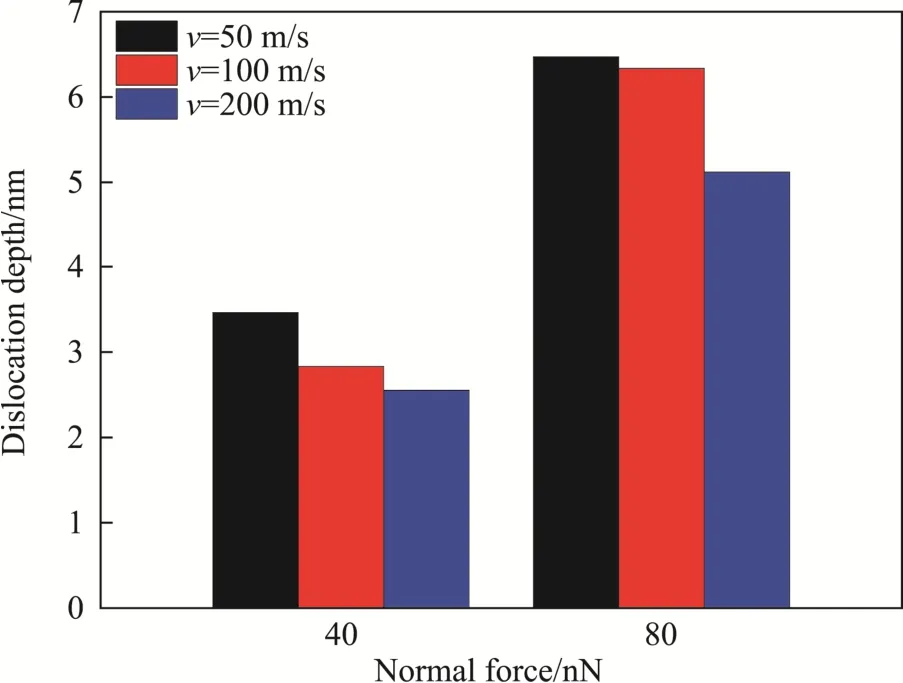

图5 为外加载荷40 nN 和80 nN,不同滑动速度时,单晶铜内部缺陷达到基体的最大深度。由图5 可知,单晶铜基体内部位错缺陷的最大深度随着磨料相对滑动速度的增加而逐渐减小,位错缺陷深度的这一规律与图3 中显示的基体内部缺陷变化的规律近似。相对滑动的速度小时,位错形核有充裕的时间和能量向基体内部扩展,如图3a 所示,单晶铜基体中位错缺陷的规模和种类繁多,最大深度也较大。例如,当载荷为40 nN、相对滑动速度为50 m/s 时,基体中位错缺陷的最大深度可达到3.461 nm。相对滑动速度较大时,由于位错形核的时间短且得不到能量支持,位错核会发生湮灭消失,如图3c 所示,单晶铜基体内部的缺陷数较少,最大深度也较小。例如,当载荷为40 nN,相对滑动速度为200 m/s 时,基体中位错缺陷的最大深度可达到2.552 nm。

图5 不同滑动速度和载荷下单晶铜基体的位错缺陷深度Fig.5 Dislocation defect depth of single crystal copper matrix at different sliding speeds and loads

2.5 不同参数对基体表面原子分布的影响

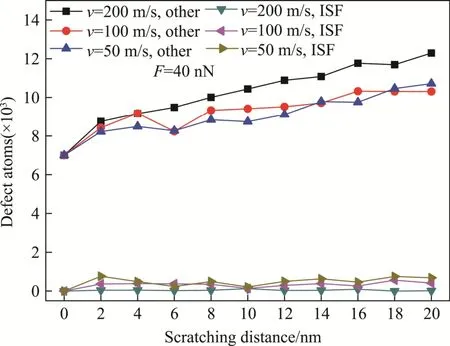

图6 为单晶铜基体内部缺陷原子-距离曲线,其中,ISF(Intrinsic Stacking Fault)代表的是层错原子,other 代表的是单晶铜基体表面的无定形原子。图6统计了单晶铜基体内部缺陷原子的变化趋势,可以更加充分地反映基体内部缺陷结构的演变规律。由图6可知,基体表层的other 原子随着磨料在基体表层滑动距离的增加而增加,产生这种现象的原因是随着磨料的运动,单晶铜基体的表面产生了更多的缺陷。在外加载荷为40 nN 时,相对滑动速度为50 m/s,单晶铜基体表面的 other 原子最少;相对滑动速度为200 m/s,单晶铜基体表面的other 原子最多。由此可知,在其他条件相同的情况下,相对滑动速度越大,在单晶铜基体表面产生的无定形原子就越多。对于ISF 原子,其随着相对滑动速度的增加而呈现减小的趋势,产生这种现象的原因是在较大的相对滑动速度下,位错形核的时间短且数量少,磨料磨损产生的能量不能及时支持位错核长大,因此较大相对滑动速度时位错数量反而较少。从图7 还可以发现,ISF 原子数随着磨料运动产生波动,产生这种现象,一方面是由于基体内部形成新的缺陷原子,另一方面是由于缺陷原子的运动。

图6 单晶铜基体的缺陷原子-距离曲线Fig.6 Defect atom-distance curve of single crystal copper matrix

分子动力学模拟结果表明,在单晶铜机械化学抛光过程中,随着磨料与基体之间的相对滑动,在单晶铜基体表面产生纳米压痕并积累能量,但这些能量会随着单晶铜基体内部各种缺陷的出现和反应被释放出来。单晶铜基体的缺陷主要集中在磨料的下方。随着磨料相对滑动速度的增大,单晶铜基体内部的缺陷逐渐减少,这是因为在较高的相对滑动速度下,单晶铜基体内部产生的位错核形成的时间短,还得不到能量支持其长大而湮灭,因此单晶铜基体内部缺陷原子数量少,缺陷种类也少。在大的相对滑动速度下,位错缺陷向单晶铜基体内部扩展的距离短,这是由于位错缺陷在单晶体内部运动的时间较短。同时,相对滑动速度大单晶铜基体表面发生变形的原子进行重组的时间就会较短,因此单晶铜表面的无定形原子较多。

3 结论

通过对单晶铜机械抛光过程中磨料磨损的分子动力学模拟,探究了在不同滑动速度、滑动距离、外载荷下,单晶铜摩擦磨损抛光表面形貌变化规律、内部缺陷演变机制,得出以下结论。

1)随着相对滑动速度的增加,基体被去除的原子在磨料前端堆积,缺陷在单晶铜基体中的扩展距离变短,缺陷达到的最大深度逐渐减小。

2)随着滑动距离的增加,单晶铜基体中的缺陷种类增加,且主要集中在磨料的下方。

3)在相同的滑动速度和滑动距离下,随着外载荷的增大,单晶铜内部缺陷向基体扩展的距离增大,达到的最大深度增大。

4)随着相对滑动速度的增大和滑动距离的增加,单晶铜基体的表面无定形原子的数量增加,单晶体内部缺陷原子的数量减少。