基于ANSYS的钢槽梁顶推施工过程分析与研究

汪学进,薛志武

(1.中交二航局第四工程有限公司,安徽 芜湖 241000;2.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430000)

1 应用背景

对比吊装施工技术,顶推施工技术优点颇多:基本不会影响现有交通的正常通行、现场操作简单、施工成本低、效率高等[1-2]。顶推施工技术的关键点包括施工过程中的各支点反力的控制,结构的应力和位移,腹板稳定性以及倾覆稳定性控制等。大型有限元分析软件ANSYS通过建立全桥模型,仿真顶推施工全过程,可以较准确地提取施工过程中的各关键点的理论数据[3]。

2 工程概况

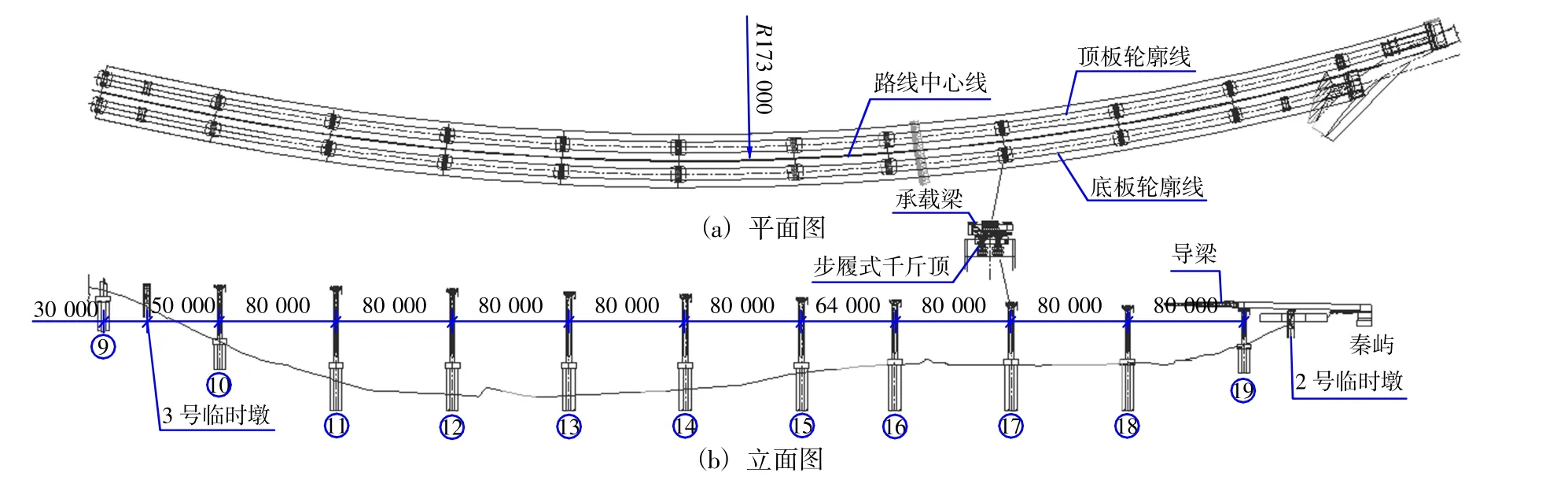

沙埕湾跨海大桥起点衔接佳阳互通主线(起点桩号K13+011)、终点衔接店下互通主线(终点桩号左幅K15+065、右幅K15+001)。大桥位于福鼎市佳阳乡竹甲鼻附近,起于竹澳,建北引桥后,以主跨535 m的主桥跨越竹甲鼻与青屿岛之间的北汊水域(水面宽约485 m),经青屿岛,接南引桥跨越南汊水域(水面宽约300 m),于阮家渡村登陆。其中南引桥左右幅均采用 6×80 m+(64+4×80)m钢-混组合梁。采用分离式断面,桥面宽度2×18.1 m。南引桥位于R1=∞、R2=1 730 m的缓和曲线及R3=1730 m的圆曲线上,纵断面位于半径R4=50000m两侧纵坡分别为-2.499%与-2.0%的竖曲线内(见图 1)。

图1 南引桥全桥总图(左幅)(mm)Fig.1 General layout of the whole south approach bridge(Left)(mm)

3 顶推施工工艺介绍

南引桥上部结构采用钢槽梁顶推到位后安装桥面板的施工工艺。钢槽梁采用分幅顶推施工,总顶推重量约10 500 t。顶推设计拟采用先右幅,后左幅,桥台拼装,由大墩位往小墩位方向多点同步步履式顶推工艺。顶推设备为800 t步履式顶推设备,结构主要有导梁、临时墩、承载梁和操作平台等(见图1)。

单幅顶推时,最多需要28台顶推设备,采用1台总控集中控制。单台设备重约4 t,顶推速度10~18 m/d。全桥共设3个临时墩,右幅2个,左幅1个。临时墩采用φ630×10 mm钢管,分配梁采用HM588×300 mm型钢,采用嵌岩桩基础。永久墩墩顶布置2台顶推设备,设备顶部设置承载梁(见图2)用于钢槽梁顶推。2台顶推设备中心距3.05 m,承载梁可满足钢槽梁±400 mm的横向偏位。

图2 承载梁结构示意图Fig.2 Schematic diagram of bearing beam structure

施工工艺总体采用先右幅,后左幅,边顶推边纠偏,设备横移的方案进行,顶推过程中,以末端为定点,整体向平曲线圆心纠偏[4],辅以部分位置设备横移,以保证钢槽梁腹板始终在顶推设备支承面范围内。

4 计算分析

4.1 载荷

顶推施工通过逐节拼装逐节顶推完成钢槽梁施工,顶推过程主要荷载有以下几部分。

1)钢槽梁自重荷载:钢槽梁节段重量(见表1),考虑1.35的分项系数。

2)导梁自重荷载:50 m导梁重1 220 kN,考虑1.35的分项系数。

3)风荷载:工作风速为6级,风压力Wk1=0.3 kN/m2;非工作最大风为12级,风速V=35.2 m/s(10 m高度),Wk2=2.18 kN/m2,考虑1.4的分项系数。

表1 钢槽梁节段重量表Table 1 Weight of steel groove beam segments

4.2 工况分析

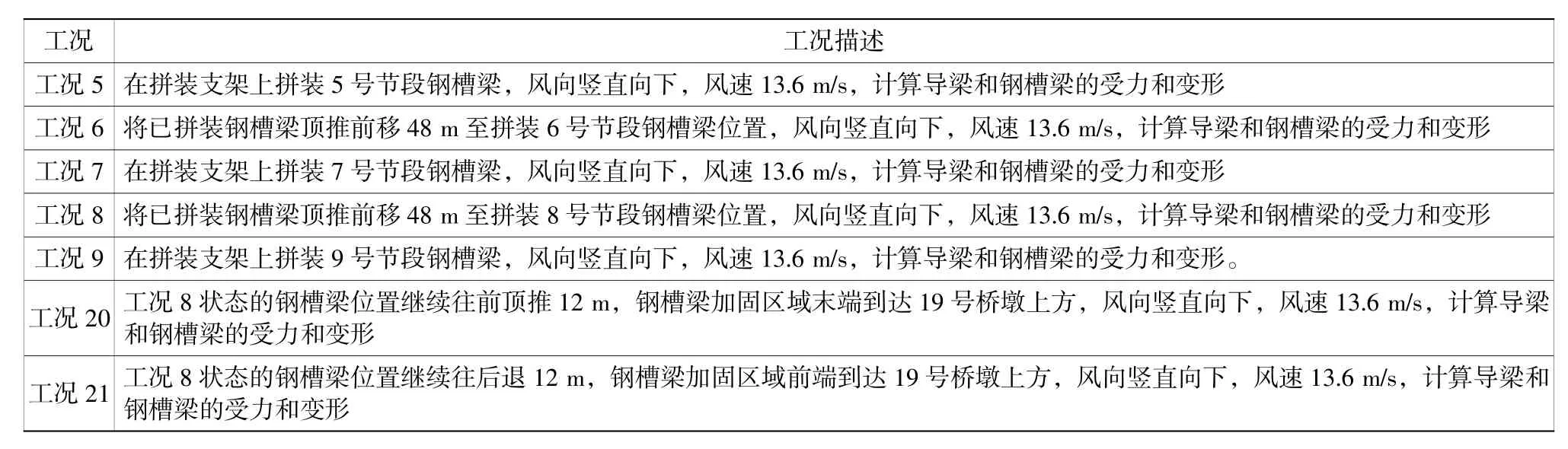

根据桥墩分布和现场地形等条件,对左幅的顶推全过程拟选21种工况作为典型工况进行计算分析(部分工况见表2),其中大部分工况为导梁即将上墩的最大悬臂状态。

表2 左幅顶推计算工况Table 2 Calculation conditions of left incremental launching

4.3 顶推全过程计算分析

利用大型有限元分析软件ANSYS建立全桥模型并进行分析。主梁结构以及导梁主肢采用shell63板单元建模,导梁连接桁架采用beam188单元建模。

模拟采用倒退连续梁进行计算,即建立全桥模型后,根据施工的不同阶段激活相应阶段的单元,然后将各墩依次往后移动,来模拟施工的全过程[5]。

由顶推临时结构各支点反力汇总(见表3)得出,最大反力值为9 353 kN,出现在工况6,位于3号临时墩(20号桥墩的墩旁支架),内外侧两支点反力分别为4 915 kN,4 438 kN;最大反力值为10 006 kN,出现在工况8,位于19号桥墩,内外侧两支点反力分别为5 204 kN,4 801 kN。最大悬臂时的内外侧支点反力差值大约在450 kN,约为两支点平均反力的45%,故钢槽梁的水平圆弧曲线引起的质量偏心对同一墩座处的两设备的载荷分配影响较小。

表3 左幅顶推施工过程最大应力位移统计表Table 3 Statistical table of maximum stress and displacement of left incremental launching construction process

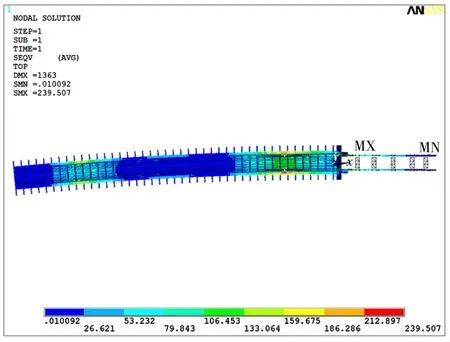

计算左幅顶推过程中钢槽梁和导梁最大应力出现在工况8(见图3),即最大悬臂位置,σmax=239.5 MPa<f=290 MPa;最大位移出现在工况6,位移值为1 496 mm,在上墩允许下挠范围内,顶推施工钢槽梁和导梁强度及刚度满足要求。工况20、21仅作为加固方案的验证工况不纳入最大应力、应变、反力的统计。计算结果表明加固区域对结构有明显的改进作用,加固区域满足钢槽梁的顶推使用需求。

图3 工况8钢槽梁应力云图(左幅)Fig.3 Stress nephogram of steel groove beam under working condition 8(Left)

4.4 腹板局部稳定性计算分析及优化

根据总体计算提取最大支点反力进行局部腹板稳定性校核[6]。顶推设备接触面为顺桥向1 180 mm×横桥向650 mm。钢槽梁腹板最薄厚度为16 mm,顶板最薄厚度为30 mm,底板最薄厚度为20 mm。

顶推钢槽梁时,其下翼缘受压,上翼缘受拉,当顶推设备处于相邻两块横隔板之间时,腹板受力最危险。根据钢槽梁截面参数,腹板截面的拉压分界线与顶板距离值为2 371 mm。上(A)、中(B)和下(C)的3个区格的受力状态分别为纯拉、拉压及纯拉,仅按配置横向加劲肋的腹板进行B区和C区格稳定性分析[7],代入相关数据易算得B区稳定性满足要求,C区稳定性值为1.15>1,不满足要求。

经过分析对钢槽梁进行一定的稳定性加固(见图4)。分析易得,只需对高度为1 000 mm的受压区格进行稳定性分析,计算有加强后的稳定性值为0.97,钢箱梁腹板局部稳定性满足要求。

图4 钢槽梁稳定性加固示意图Fig.4 Schematic diagram of steel groove beam stability reinforcement

4.5 倾覆稳定性分析

拼装导梁(见图5)及初始部分节段的钢槽梁时,整体结构支点少,整体结构重心位置变化大,存在往前点头的风险和顶不起来的情况。现对导梁拼装过程进行倾覆性分析[8]。导梁长50 m,重量122 t。综合考虑安装、结构加工工艺、现场环境等条件,导梁分为6个节段。

导梁拼装工艺流程分为5个步骤:

图5 导梁分段示意图Fig.5 Schematic diagram of guide beam segments

步骤1:右幅顶推前准备和导梁安装,在拼装平台安装右幅第1~3节导梁;

步骤2:将导梁向前顶推8 m,安装第4节导梁;

步骤3:将导梁向前顶推7.5 m,安装第5节导梁,并在导梁尾部安装40 t配重块。配重重心到第5、6节段接缝的距离为2 m;

步骤4:将导梁向前顶推6.5 m,安装第6节导梁;

步骤5:将导梁向前顶推7 m,开始安装钢槽梁。

经计算,在步骤4,第6节导梁拼装前,前5节导梁处于最大悬臂状态。此时,后支点(1号支点)反力32 kN约为前支点反力836 kN(2号支点)的4%,不满足稳定性要求。需在第5节段导梁上增加配重。通过反算,当增加40 t配重时,后支点(1号支点)反力约为前支点反力(2号支点)的14.5%。抗倾覆稳定系数K=5.2,导梁稳定性满足要求。

5 结语

1)通过建立全桥的有限元模型,模拟了顶推施工的全过程,得到了施工过程中的各关键点的理论数据,同时现场顶推油缸实际监测反力与理论计算反力高度吻合,验证了模型计算的可靠性。同时理论计算得到的反力,是顶推设备选型和局部稳定性计算的输入条件。

2)利用ANSYS建立的全桥板单元模型,便于验证模型的局部加固改善效果。通过在最大悬臂区域的一定范围内设置横向筋板,能较好地改善腹板局部稳定性。