深中通道供料锁固船供料锁固系统工艺设计与实现

刘洪宝,乔朝起,窦勇

(1.中交一航局安装工程有限公司机电设计咨询分公司,天津 300457;2.中交一航局安装工程有限公司,天津 300457)

深中通道连接珠江东西岸,是为承接粤港澳大湾区产业转移打造的交通大动脉。该工程的海底沉管隧道长约6.8 km,是世界首次使用的双向八车道超宽钢壳混凝土沉管隧道。在海底隧道施工建设中,沉管基础整平及沉管安放就位后的锁定回填是必不可少的施工工艺,碎石整平船是用于铺设沉管管节基床和整平作业的核心装备,供料锁固船则负责给整平船进行整平作业的石料供料及沉管安放后的碎石回填锁固工作。

1 功能概述

“一航津供1”供料锁固船(见图1)是中交一航局为深中通道量身定制的施工型工程船舶,船长84.6 m,型宽35 m,型深6 m,吃水3.9 m。船上设计一套输送机输送系统,能够满足石料输送与石料回填2种作业工况的需求,输送及一般回填时能力可达800 m3/h,锁定回填时能力可达400 m3/h。其中石料输送功能配合整平船使用,实现为整平船连续供料功能[1]。

回填作业可独立完成,回填给料溜管工作行程分别为42 m、15 m,能够完成最宽56 m沉管的双侧锁定回填和一般回填施工工艺作业。

图1 供料锁固船外形图Fig.1 Outline drawing of feeding and locking ship

2 工艺设计

工艺系统由舱底8台装有振动给料机的给料漏斗,6条皮带输送机,1台可俯仰的旋转给料输送机及2套可行走可提升溜管系统组成,工艺流程图见图2。图中VF为振动给料机,T1/T2/T3/T4为转接平台,BC1~BC7为皮带输送机,其中BC7为旋转给料输送机,CT1/CT2为溜管台车。

图2 工艺流程图Fig.2 Process flow chart

系统通过输送机系统转接可实现两种功能,一种用于向整平船供应石料,由输送机BC1、BC2、BC3、BC4和旋转给料输送机BC7组成。一种用于沉管锁定和回填,由BC1、BC2、BC3、BC4、BC5、BC6输送机和对应的卸料小车、溜管台车CT1、CT2组成。

输送机BC1、BC2、BC3为共用输送机。BC1是接料输送机,石料仓石料通过8个漏斗和振动给料机VF向1号输送机BC1供料。BC2为转向及提升输送机,其上布置有皮带秤,可对输送石料进行计量。BC3为3级提升输送机,其尾部设电液三通,通过电液三通的开闭控制,实现分别向供料输送机BC4、BC7或回填输送机BC5、BC6供料,供料和回填不同时工作。BC4为4级提升输送机,负责将石料输送至旋转给料输送机BC7。BC7为5级提升输送机,该输送机将石料输送给整平船,完成供料任务。BC5、BC6为带有移动卸料小车的平面输送机,实现向溜管台车供料,负责完成回填、锁定工作。

石料输送工艺由振动给料机VF、输送机BC1、BC2、BC3、BC4号和旋转给料带式输送机BC7组成。工艺流程为:舱内石料→振动给料机VF→1号输送机(BC1)→2号输送机(BC2)→3号输送机(BC3)→4号输送机(BC4)→旋转给料输送机(BC7)→整平船输送系统。

回填流程由 BC1、BC2、BC3、BC4、BC5、BC6皮带式输送机、卸料小车、溜管台车CT1、CT2系统组成。工艺流程分一般回填和锁定回填两种。

一般回填作业:舱内石料→振动给料机→1号输送机(BC1)→2号输送机(BC2)→3号输送机(BC3)→6号输送机(BC6)→卸料小车→2号溜管台车(CT2)。

锁定回填作业:舱内石料→振动给料机→1号输送机(BC1)→2号输送机(BC2)→3号输送机(BC3)→5号输送机(BC5)/6号输送机(BC6)→对应犁式卸料小车/卸料小车→溜管台车CT1/CT2。

3 主要系统设备设计

3.1 系统主要设计参数

物料特性:2~8 cm石子,含水率2%,容重1.7 t/m3,安息角25°。输送机参数:带宽1 200 mm,带速 1.6 m/s;供料及一般回填工况输送能力:800 m3/h;锁定回填输送能力:400 m3/h;总装机功率:275.5 kW[2]。振动给料机:单台300 m3/h,功率7.5 kW。旋转输送机:输送能力800 m3/h,回转角度-90°~120°,俯仰角度 0°~14°。溜管台车:行走速度0~10 m/min;1号溜管台车工作行程15 m,2号溜管工作行程42 m;溜管长度满足水线下最大长度25 m,两溜管最大中心距76 m。卸料小车:1号卸料车卸料能力400 m3/h,2号卸料车卸料能力800 m3/h。

上述工艺设备中,旋转给料输送机、卸料小车、溜管台车系统是实现整套系统设计功能的关键组成,以下从应用需求、功能设计及设备选型进行阐述。

3.2 旋转给料输送机

旋转给料输送机负责实现从船右舷或船艏侧稳定地向整平船输送石料功能,其给料口在船舶满载状态水线以上最大高度应不小于18.0 m。

旋转给料输送机主要由旋转臂架、BC7带式输送机、回转平台、门座筒体、回转机构、俯仰机构、俯仰液压系统、电气系统及臂架搁置架等组成。

旋转带式输送机为满足给料高度的需求,确定俯仰上仰角度为14°,船体吃水线以上可满足18 m高的给料要求;回转机构采用大轴承形式,实现回转功能的同时,相比较回转台车方式,最大限度地节约空间。俯仰系统采用液压缸作为俯仰动力源,代替传统的回转立柱、卷扬机的组合方式,使得整套俯仰系统动作控制更精确,实现无级调速;液压缸对臂架提供支撑力,紧急情况下也可保持臂架不坠落;同时液压系统采用双缸配置,即便一缸失效,另一缸也能满足臂架正常使用要求。

3.3 卸料小车

卸料小车布置在对应输送机上,负责向溜管台车系统供料,对应溜管台车与其同时移动。受限于船长84.6 m船体设计要求和T3转接平台的中间分料三通溜管尺寸要求,采用2台常规的卸料小车配置不能实现功能需求。

本工程在充分研究施工工艺的基础上,确定选择采用2种卸料形式,一种是尾车形式卸料小车;一种是带行走轮的犁式卸料小车。尾车形式卸料小车输送能力大,结构形式基本固定,有成熟设计,可以长期稳定运行。缺点是本体尺寸大,需要占用较多的工作行程,减少了有效作业行程;犁式卸料小车是在犁式卸料器的基础上通过增设行走轮使其适应“一航津供1”1号溜管台车行程15 m的工况需求,它的优点是本体占用空间小,可最大程度地增大工作行程,缺点是通过能力有限,一般对应输送机设计带速不大于2.5 m/s[3],且对犁头耐磨衬板要求高,物料冲击易造成耐磨衬板经常更换。

根据犁式卸料器优缺点,结合应用工况,在传统工艺的基础上做了如下改进:配置行走驱动装置使其具有行走功能;为减小石料对卸料小车犁头的冲击力,提高耐磨衬板的使用寿命,通过EDEM模拟物料运动轨迹,对犁板采用了特殊曲线设计;为适应给料溜管的升降调整,犁式卸料小车溜槽设计有动态伸缩功能;为实现物料平缓转载,增加了胶带展平功能。行走犁式卸料小车,设计带速为1.0 m/s,主要由犁头、导流板、展平台托辊组、行走机构、车架、溜管、翻转斗、推杆等组成,可将石料由5号输送机卸载至1号溜管台车的回填溜管中,实现对沉管锁定回填作业。

3.4 回填溜管系统

回填溜管系统负责完成海底隧道沉管的回填工作,根据施工工艺,锁定回填时需要在沉管两侧同时投放石料,一般回填时在沉管正上方投放石料[4];回填作业时可调整石料投放高度,以避免抛料过高石料被海浪冲击散开造成浪费。

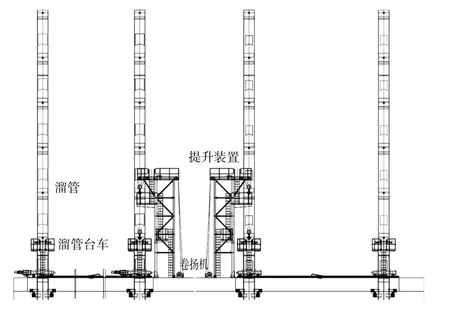

回填溜管(见图3)系统主要由溜管台车、回填溜管、溜管提升装置、防风装置、电缆拖链系统等组成,安装在船左舷,溜管直径φ1 200 mm×16 mm,单根溜管总长度32.3 m,水线以下长度25 m;2根溜管工作行程分别为42 m和15 m。

图3 回填溜管Fig.3 Backfill chute

溜管台车设计轮压7 500 kg,采用电机减速机制动器于一体的三合一驱动形式,单台电机功率7.5 kW,行走采用柱销形式,通过变频驱动实现无极调速;溜管升降通过卷扬升降机构来实现,卷扬机功率15 kW,提升速度4 cm/s;溜管共设5个工位,每个工位间隔5 m。

4 电控系统设计

供料锁固控制系统采用基于PLC自动控制技术[5],由HMI人机接口界面、PLC控制系统和现场检测监控传感器和执行机构组成。控制模式[6]分为中控室遥控和机旁控制2种,正常工作模式下,由中控室完成对系统所有设备操作,维修调试可通过设置在单台设备旁的机侧操作箱进行。控制系统拓扑图见图4。

系统总用电负荷299.5 kW[7],振动给料机、溜管台车行走、旋转带式输送机回转机构采用变频控制方式,输送机采用液力耦合器软启动方式。同时,根据船上的作业特点,驱动电动机、电缆等采用船用级别[8]。

5 结语

“一航津供1”供料锁固船供料锁固系统已于2019年6月18日完成系统空载联动试验,目前已拖运至深中通道施工现场。项目从设计、采购、施工、试车调试过程中遇到问题和解决方案,为工程船舶的施工管理系统设计和自动化水平提高积累了经验,为后续船机系统新建、改造和系统升级提供了借鉴。