6.2 m 液压支架双耳连接头的有限元数值仿真

韦振龙

(晋城金晟机电有限责任公司, 山西 晋城 048000)

引言

液压支架与采煤机、刮板机相组合构成综采工作面成套设备。采煤机采煤时,骑在刮板机上工作。刮板机除了与采煤机配合,还将采煤机割下的煤运输到转载机。液压支架[1]作为综采工作面的主要设备,起到工作面顶板支护、维护与行人安全、刮板机向前推移等作用,影响整个综采工作面的采煤状况。双耳连接头将刮板机和液压支架连接在一起,在工作面推移中与推杆一起拉架和推溜,因为工作面工作环境差,除受到压、拉、扭弯等正常应力外,会存在多种不可预测的因数,导致连接件的受力情况变得更恶化,并在使用过程中,双耳连接头易出现连断裂现象,其断裂位置主要发生在两侧耳根处,影响采煤效率。以ZY12000/28/62D 型掩护式液压支架连接件为例,利用有限元分析软件对该支架的双耳链连接头进行分析计算。

1 理论基础

刮板输送机的推溜和液压支架的移架两个动作是通过液压支架底座推移油缸来完成的。推溜时,将立柱升到合适位置,然后以液压支架为推移点,最后将刮板机推向煤壁[2-3];移架时,先将立柱降到合适位置,然后以刮板机为移架点,最后将液压支架拉向煤壁。双耳连接头作为实现推溜和移架两动作的重要零部件,在泵站压力恒定的情况下,对同一推移油缸,其拉力比推力大。由于液压支架移架用的阻力较大,本身重量较重,用小的拉力去拉大阻力,而推溜的推力较小,用大推力去推小阻力,非常不匹配。因此,拉力必须大于推力。针对这一条件,通常利用浮动活塞法、差动供液法、倒置千斤顶法及高低压供液法等[4]。依据ZY12000/28/62D 支架为例,活塞杆直径为d=140 mm,推移千斤顶缸径为D=200 mm,泵站压力为P=31.5 MPa,采用倒置千斤顶法。连接形式通过支架底座与油缸缸体外径底部横向连接的铰接轴实现,活塞杆与推杆的一端相接;刮板机与刚性推杆的另一端利用双耳连接头连接。在压力的作用下,油液进入活塞杆腔内,实现推溜功能。

2 有限元理论

2.1 三维模型的建立

利用Pro/E 三维软件,按照双耳连接头的实际参数建立其三维模型,如图1 所示。

2.2 有限元模型的建立

利用ANSYS 有限元软件对连接件进行分析,将双耳连接头三维模型导入ANSYS 软件中,通过对三维模型进行简化,获得有限元模型,如图2 所示。

图1 双耳连接头的三维模型

图2 有限元模型

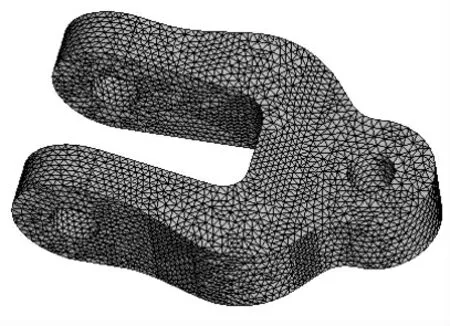

2.3 网格划分

利用Hex-Dominant 和Body Sizing 形式对双耳连接件进行划分网格,由于双耳连接件自身尺寸不大,因此要将密度划分的较细些,该处以10 mm 为大小划分的网格,图3 为网格划分模型。

图3 网格划分模型

2.4 边界条件和载荷的设置

在ANSYS 分析软件中,设置的约束为Cylindrical Support 圆柱面约束,载荷为Bearing Load轴承载荷。

双耳连接头的危险面和断裂经常发生在三个销轴孔及双耳两侧的耳根处,因此分析的重点为3 个销轴孔及双耳两侧耳根处的应力情况。设置边界条件时,将与刮板机连接孔处的支反力等效为施加在与推杆连接孔周围平面的力矩,将该孔设置为固定孔约束,并在推杆连接孔及双耳孔处施加推力及拉力载荷。

3 数值仿真

双耳连接头在计算分析时,应同时分析拉力和推力两种情况。

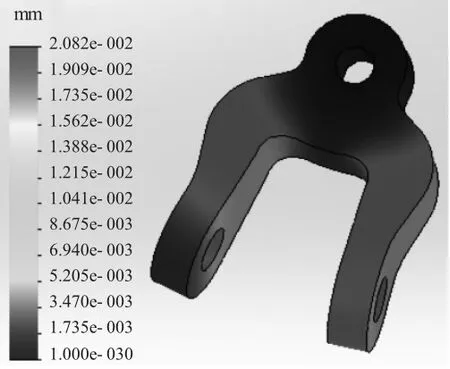

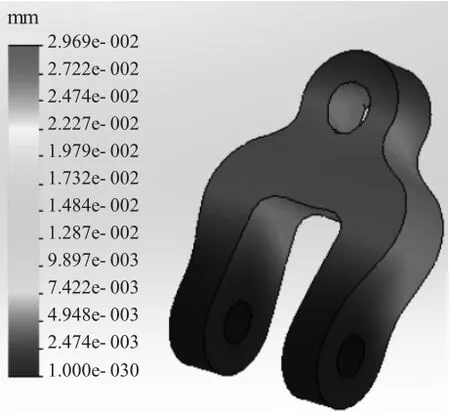

3.1 位移云图

双耳连接头受拉力和推溜时的位移云图分别如图4、图5 所示。

图4 拉力位移云图

图5 推力位移云图

由图4,图5 可知,双耳连接头受拉力时,双耳处位移量较大;而推溜时,双耳连接头与支架推移杆的连接孔处位移量较大。

3.2 应力云图

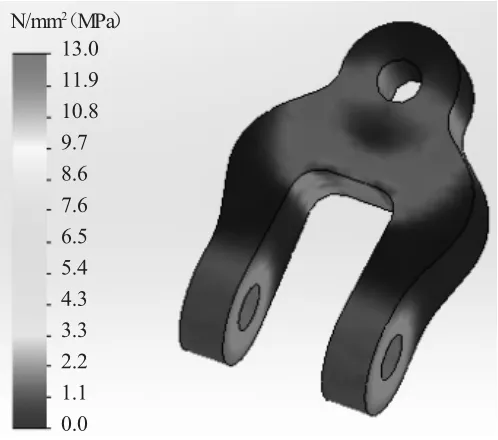

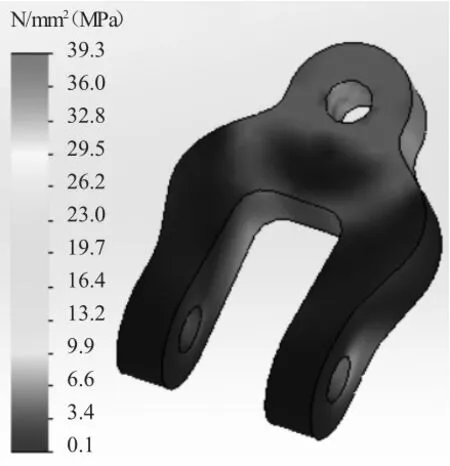

双耳连接头受拉力和推溜时的应力云图分别如图6、图7 所示。

由图6,图7 可知,双耳连接头受拉力时,双耳的销轴孔和耳板的耳根处,并容易发生断裂;而推溜时,双耳连接头两侧耳板的耳根处和支架推移杆的连接孔处的应力最大。

图6 受拉力的应力云图

图7 受推力应力云图

4 仿真结果分析

通过液压支架连接头有限元分析,能很明确地获得液压支架在拉架和推溜情况下,双耳连接头的危险截面的位移量及应力区分布情况,从而能较准确地判断双耳连接头的断裂位置。数值仿真结果与实际情况的吻合度较高,与材料的力学性能和液压支架双耳连接头的理论分析情况也是一致的。

5 结论

通过双耳连接头实际工作的受力情况,对其施加轴承载荷,并做有限元数值仿真,结论如下:

1)支架在拉架和推溜工程中,双耳连接头的销轴孔、两耳板根处及与推杆连接的销孔处的位移量和应力较大,并且容易发生断裂现象。

2)通过有限元分析,提高了双耳连接头的强度,保证了液压支架和刮板机连接的可靠性。