视觉系统在OLED 玻璃上料系统中的设计和应用

乐志虎

(中电科风华信息装备股份有限公司, 山西 太原 030024)

引言

随着OLED 玻璃切割工艺的不断更新,切割工序从二切发展到了三切。这也意味着在自动化切割生产过程中需要搬送尺寸较小的玻璃(150 mm×12 mm~300 mm×30 mm)。常用的玻璃上料初定位的方式有两种:一是CCD 定位玻璃Mark 标,根据Mark标的位置定位玻璃位置;二是光线定位玻璃边缘,通过玻璃的边缘位置定位玻璃位置。但是,前者的定位范围有限,且受物距较小,大大影响搬送机构搬送动作,对于散放在料盘里的玻璃来说定位范围无法满足。而后者却有效率慢,且容易受到搬送机构的干扰的缺点。而且,由于玻璃比较小,后段工序的生产节拍也相应的比较小,大约是5 s 每片。所以,需要一种定位范围足够大、效率高并且性价比高的定位方式。

1 结构介绍

在实际生产中,需要将条形玻璃从料盘里取出然后放到平台固定位置上。由于工艺要求,玻璃已经经过二切部分切开了,不能用硅胶吸盘去吸取玻璃(容易使玻璃变形开裂),只能用与玻璃大小相仿的真空平板去吸取(见图1)。由于玻璃被吸在在平板上后,其边缘容易和平板边缘混淆,这造成了用光纤对位的话容易受到干扰的问题。

图1 视觉系统和搬送机构

为了在取玻璃时让取料机构对应到玻璃的固定位置,并且还要将玻璃放到指定位置,设计一个具有X-Y-Z-θ 自由度的取料机构。CCD 镜头位于料盘正上方。采用先定位后取料的方式搬送玻璃。

2 工业相机和镜头的选型

先说明一下选型目标。由于料盘的尺寸是450 mm×300 mm,且相对位置偏差在50 mm 以内,所以视觉视野也定在550 mm 左右就足够了。需要的定位偏差是小于1 mm,所以视觉分辨率要在0.3 mm/pixel左右比较合适。

综上考虑,选择了性价比较高的FA 定焦镜头,焦距f为12 mm;500 M 像素的相机,2/3 英寸芯片8.44 mm×7.06 mm。这样,工作距离h在900 mm 时,视野大小:

可以得出最后视野大小为633 mm×529 mm(视野较大一些可以减少镜头的TV畸变带来的定位误差)。

500 M相机分辨率:为2 448×2 048。所以单位像素的分辨率为:

由此说明这个镜头和相机的选型是符合预期目标的。

3 视觉对位原理

采用获取玻璃整体轮廓,进而获取玻璃质心的方式对位。所以,取料机构的旋转中心可以通过玻璃质心旋转后偏移量来测得(如下页图2 所示)。

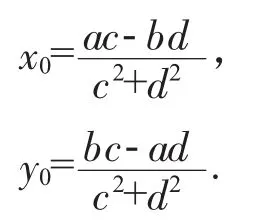

首先获取玻璃的初始位置A(x1,y1),用搬送机构吸取玻璃,旋转一个角度θ,然后再放下,用镜头再次获取玻璃的位置B(x2,y2)。这时有:

可以得到旋转中心坐标O(x0,y0):

图2 旋转中心计算示意图

通过搬送机构吸取玻璃的坐标,就可以把搬送机构纳入到视觉坐标下。同时,也可以保证搬送机构的真空吸板每次都能吸到玻璃的中心位置。这样,在计算玻璃位置和搬送位置时,可以直接根据各自的坐标进行加减运算,而不需要考虑玻璃偏转角带来的坐标变化,从而大大减少定位计算的复杂程度。这也是选择定位方式考虑的一大重要因素。

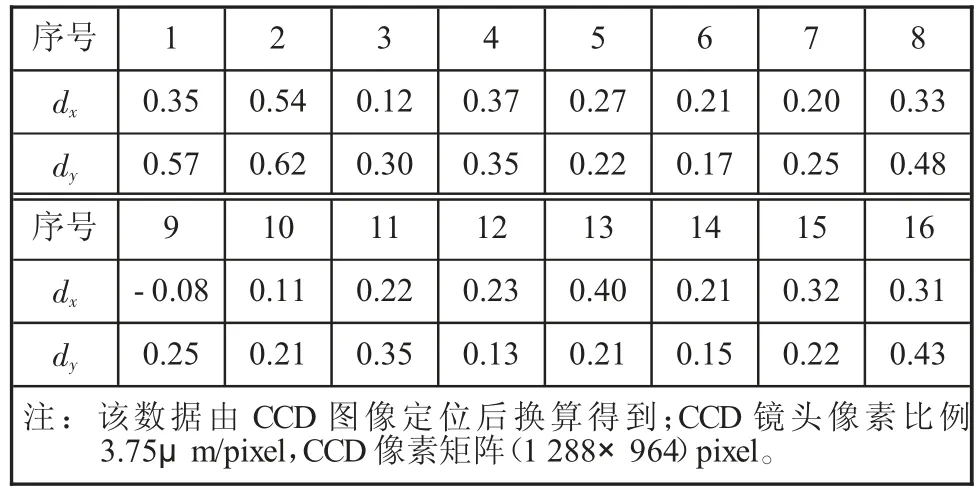

通过搬送机构将玻璃搬送到后段工序的镜头视野中进行Mark 定位,得到的数据就可以评估搬送机构的定位效果。表1 是后段工序(切割机)定位Mark点位置与视野中心的距离的换算数据结果。

表1 后段工序(切割机)定位Mark 点位置与视野中心距离的换算数据 mm

经过实际生产验证,定位偏差小于0.2 mm,最终的搬送移载偏差小于0.65 mm 满足预期的定位误差范围。而每片的定位时间小于0.5 s(一次可定位多

片),连同搬送时间,大约可以控制在4.5 s 左右,满足后段工序的流水节拍(精度<1 mm,定位最大范围大于500 mm,效率CircleTime<4.5 s)。

4 误差分析

1)标定误差。由于标定是通过搬送机构定位、吸取、旋转、放下、再定位来完成的,在搬送过程中玻璃不可避免地会有些许偏移,进而会造成标定误差。因此在搬送过程中应该注意机构与玻璃之间的相互位置,尽量减少玻璃的误差偏移。同时,在吸取玻璃的时候应该让搬送机构的旋转中心尽量远离玻璃中心,这样在获取玻璃位置变化量可以尽量大,进而可以减少系统误差。

2)镜头畸变误差。由于采用的视觉模式是定位玻璃质心,因此,镜头的TV 畸变会直接影响我们的定位结果。因此,在定位时,不宜定位过于靠近视野边缘的玻璃,这也是选择较大视野镜头的原因。

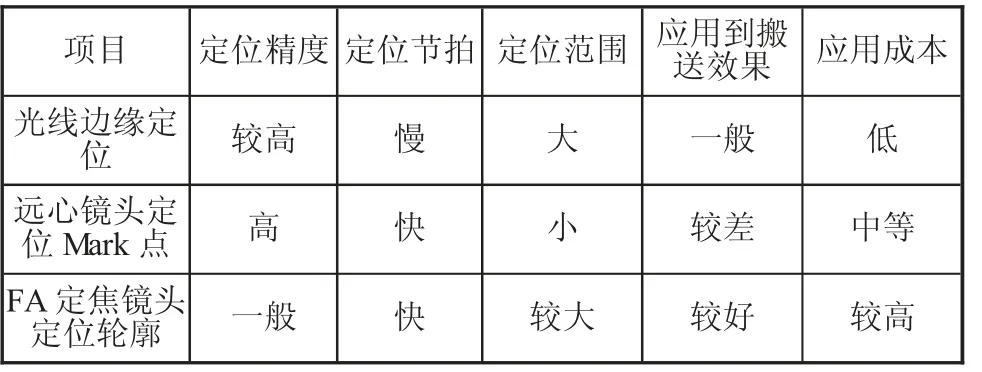

5 定位效果对比

光纤边缘定位。优点是定位范围大,可达1 000 mm 以上,定位精度高小于0.2 mm,适合大尺寸玻璃定位,应用成本较低,缺点也很明显。定位节拍较大,通常大于8 s。容易受搬送机构干扰,对搬送机构要求较高。定位搬送方式是先取玻璃后定位,机构与玻璃的相对位置偏差不容易保证,对于对搬送要求较高的玻璃产品无法满足要求。

远心镜头定位Mark 方式。优点是定位精度高,通常小于0.1 mm。定位节拍快,定位时间小于0.2 s。应用成本在视野较小时中等。缺点是定位范围小,视野大小通常小于20 mm,只适合来料位置很规整的情况。由于物距较小(小于300 mm),定位搬送方式是先取玻璃后定位,不容易保证搬送质量。

FA 定焦镜头定位玻璃几何轮廓。优点是定位节拍快,定位时间小于0.5 s。视野较大,一般是50~800 mm。焦距较大(大于600 mm)定位搬送方式采用先定位后搬送的方式,玻璃位置较搬送机构位置相对固定,大大提高了搬送质量。应用成本较高。缺点是定位精度不高,通常大于0.2 mm,但完全满足移载搬送的要求(小于1 mm)。表2 所示为三种对位方式的对比结果。

6 结语

自动定位是在生产线中不可缺失的环节。FA 定焦镜头定位大大保证了搬送机构的移载质量。同时,根据不同的来料情况选择合适的定位方式是在设计搬送机构时要考虑的重要依据[1]。

表2 三种对位方式的对比结果