162 kW柴油机排气海水脱硫性能

胡雪慧, 况 敏, 吴思黎, 杨国华, 原光辉, 陶初炯, 丁洁依, 韩欣怡, 孟欣怡

(宁波大学 海运学院, 浙江 宁波 315211)

船舶柴油机因燃用重油或渣油(常规硫含量1.5%~3.5%,平均硫含量2.7%,部分渣油含硫量甚至高达5%)而排放大量SO2[1~4]。据报道[5],远洋船舶硫排放约占全球人为硫排放的4%~9%,在运输行业中排在第一位。国际海事组织(International Maritime Organization,IMO)通过限制燃油含硫量来控制船舶硫排放,并于2008年修订国际防止船舶造成污染公约(The International Convention for the Prevention of Pollution from Ship,MARPOL 73/78公约)附则VI,规定自2020年在全球海域燃油硫含量上限为0.5%,其中排放控制区(Emission Control Area,ECA)仍维持燃油含硫量为0.1%的限制。[6]为降低硫排放,目前,主要有燃用低硫油、安装船用洗涤器和采用替代清洁燃料等3种方案可供选择。鉴于低硫油与高硫油较大的价格差异和采用替代的清洁燃料需匹配全面的动力系统改造,安装尾气洗涤器已成为船舶脱硫最有前途的发展方向。[7-8]

目前,船舶洗涤器的研究报道主要集中在湿法洗涤器上,分为基于海水洗涤的开环系统、基于碱液洗涤的闭环系统和基于海水与碱液切换使用的混合系统。[7]基于海水洗涤的开环系统利用海水对烟气洗涤脱硫,具有系统简单稳定、脱硫成本低和可满足非ECA要求等优点[9-10],故而报道和应用较多。例如CAIAZZO等[11]基于喷淋塔海水脱硫数值模拟和试验研究,得出海水脱硫效率约为93%。ANDREASEN等[12]评估了主机功率与洗涤器海水用量的关系。唐晓佳等[13]针对海水碱度不高的问题,采用海水添加Mg(OH)2作为洗涤剂,实船测试脱硫效率97%;盖国胜[14]开展喷淋塔洗涤的数值计算和小型模拟试验,研究塔内气速和SO2浓度对脱硫效率的影响。然而,上述已有研究报道多数集中于喷淋塔海水脱硫,而针对填料塔海水脱硫的研究不多,对其在不同海水碱度和燃油含硫量条件下面对新排放法规的适用性未见报道。鉴于此,本文依托一套162 kW船舶电站柴油机排气洗涤系统(囊括海水一段式洗涤、海水梯级洗涤、海水/碱液梯级洗涤、碱液一段式洗涤和碱液/碱液梯级洗涤等5种运行模式),开展变硫浓度、海水碱度、液气比和填料高度的海水一段式洗涤试验,以期评估现有的开环系统采用填料塔时面对新排放法规的适用性。

1 试验部分

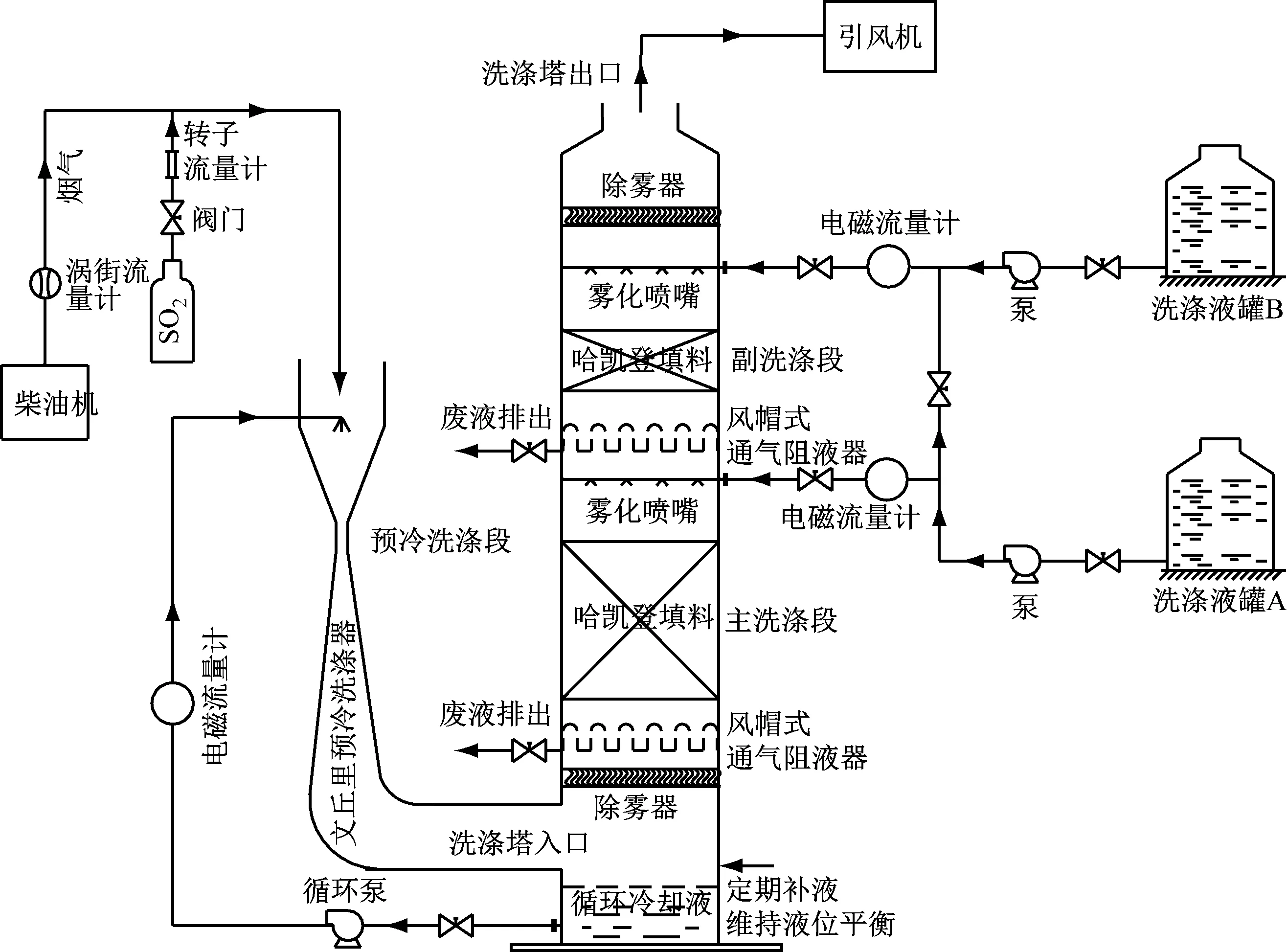

搭建的162 kW船舶电站柴油机排气洗涤系统见图1,实物照片见图2。该柴油机为广西玉柴制造的四冲程、涡轮增压中冷型高速柴油机(型号YC6A220C,燃用0#柴油)。由图1可知:该洗涤系统包含烟气系统、预冷洗涤段、主洗涤段、副洗涤段和洗涤液供排系统。主、副两个洗涤段采用φ25 mm哈凯登球形填料自下而上布置于直径0.35 m、塔高7 m的填料洗涤塔内,填料层高度分别为0.9 m和0.3 m;在塔底循环水槽和主、副洗涤段之间均设有风帽式通气阻液器(允许气体通过而液体不通过),以达到循环冷却液与主、副洗涤段洗涤液之间相互不掺混的效果。该洗涤系统以主、副洗涤段合并与否和洗涤液供给组合为依据可构建海水一段式洗涤、海水梯级洗涤、海水/碱液梯级洗涤、碱液一

图1 162 kW船舶电站柴油机排气洗涤系统示意

a) 三段式梯级洗涤塔b) 162 kW柴油机c) 海水/碱液储罐

图2 162 kW柴油机排气梯级洗涤脱硫试验系统现场照片

段式洗涤和碱液/碱液梯级洗涤等5种运行模式,如仅投主洗涤段或撤除上层通气阻液器同时合并两层填料时构建的均是一段式洗涤模式,而主、副洗涤段各自投运则构建的是梯级洗涤模式。

来自柴油机的高温烟气(约280 °C,因燃用硫含量仅0.1%的0#柴油,需定量添加高纯SO2来模拟不同含硫量燃油烟气)先进入文丘里预冷洗涤段,经该处的循环冷却液按液气约1 L/Nm3,急冷至50~55 °C并实现饱和增湿;随后,经预冷增湿的烟气进入洗涤塔自下而上与常温洗涤液逆向混合,完成脱硫后除雾排空(如按梯级洗涤模式运行,则烟气依次通过主、副洗涤段,设计主洗涤段脱除约90%硫、副洗涤段脱除所需残余硫),而洗涤后的废液则由相应的残液出口排出。在该洗涤系统中,柴油机烟气量和烟温采用带温压补偿功能的LUGB-E型智能涡街流量计测量(量程分别为140~1 400 Nm3/h和40~350 °C,误差均为±1%),预冷段和主、副洗涤段的喷淋液流量均采用LDG-MK型电磁流量计测量(误差±0.5%),洗涤液和废液pH值采用PHS-3E型pH计测量(误差±1%),填料层压降采用GM511型数显微压力计测量(误差±0.3%);对于关键的SO2浓度测量则采用2台硫测量精度不同的Testo350型烟气分析仪,即洗涤塔入口高SO2浓度采用常规配置的烟气分析仪(SO2量程0~0.05%,在0.001%~0.050% SO2内误差为5%),在填料层洗涤后则采用具备高湿低SO2测量功能的高配置烟气分析仪(SO2量程0~0.001%,在0~0.000 4% SO2内误差为±0.000 02% SO2)。

鉴于梯级洗涤在流程上略复杂于一段式洗涤且通常认为海水洗涤更为廉价,应先考虑现有开环系统(即此处的海水一段式洗涤模式)对更为苛刻的新排放法规时的适用性。相应地,基于上述填料塔系统的海水一段式洗涤模式开展变硫浓度、海水碱度、液气比和填料高度的脱硫试验。主要试验参数设置为:在柴油机35%额定负荷(烟气量700 Nm3/h,塔内烟气流速3 m/s)下,调节SO2给入量,配置SO2浓度分别为330 mg/Nm3、1 000 mg/Nm3、1 570 mg/Nm3、2 000 mg/Nm3、2 330 mg/Nm3和2 860 mg/Nm3的烟气(约合含硫量分别为0.58%、1.75%、2.75%、3.50%、4.00%和5.00%的燃油烟气);试验采用的海水为依据Mocledon配方配置的人工海水[15],制备低、中、高等3种碱度的海水(碱度分别为0.84 mmol/L、1.42 mmol/L和2.36 mmol/L);海水洗涤液气比在1~9 L/Nm3范围内按1 L/Nm3等量递增构建改变液气比工况序列;按仅投主洗涤段(填料层高0.9 m)和撤除上层通气阻液器同时合并两层填料(填料层高1.2 m)两种工况设置来评估填料高度的影响。

2 结果与讨论

2.1 填料层压降与液气比关系

烟气量700 Nm3/h时填料层高分别为0.9 m和1.2 m时填料压降随液气比的变化规律见图3。由图3可知:在仅投主洗涤段(填料层高0.9 m)构建的一段式洗涤模式下,随液气比加大,填料压降先缓慢增大后急剧上升,具体表现:

1) 在液气比≤7 L/Nm3时,填料压降增长率仅为8~9 Pa每1 L/Nm3,至液气比7 L/Nm3时填料压降仅为65 Pa,随后,填料压降增长率攀至25~35 Pa每1 L/Nm3,至液气比8 L/Nm3和9 L/Nm3时填料压降已分别升至90 Pa和125 Pa;在合并两层填料(填料层高1.2 m)构建的一段式洗涤模式下,填料压降随液气比变化规律与前述0.9 m层高时基本相似,只是压降更高、压降增长率更大些,但压降迅速攀升的临界液气比保持在8 L/Nm3。填料压降的这一变化趋势究其原因在于填料表面润湿程度与液气比呈非线性关系:在液气比较小时,增大液气比改善填料表面的润湿性,球形填料隔栅间液膜总面积增大,进而导致填料层阻力稳定上升。

2) 当液气比达到7~8 L/Nm3时,塔内填料润湿已趋于完全,意味着液气比大于8 L/Nm3以后将有海水囤积于填料层中,阻塞部分烟气流通道,致使填料压降骤升,如这一现象继续恶化,则有可能导致填料塔液泛。

图3 填料层高分别为0.9 m和1.2 m时变液气比所得

可见,为保证填料塔在较低阻降和避免液泛安全高效脱硫,两个填料层高下液气比均不宜超过8 L/Nm3。

2.2 不同参数下脱硫特性

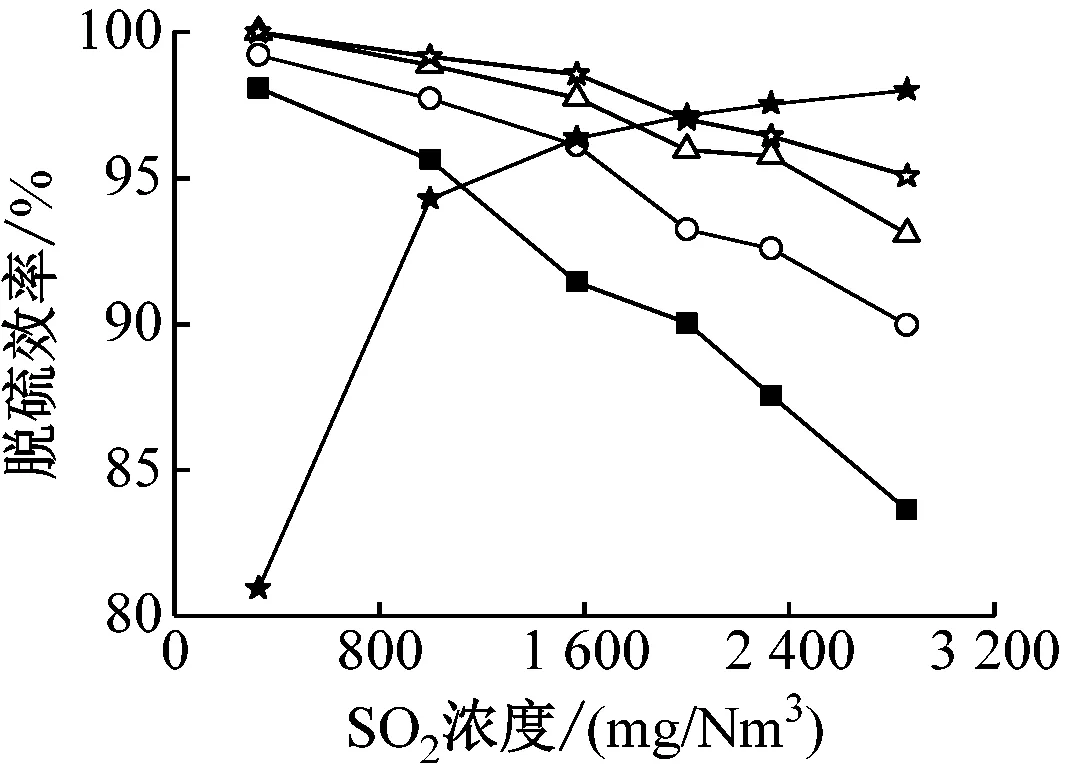

控制液气比不超过8 L/Nm3,在仅投主洗涤段0.9 m填料层构建的一段式洗涤模式下进行变液气比、烟气硫浓度和海水碱度的脱硫洗涤试验,所得结果见图4。

1) 由图4可知:在前述试验参数范围内,无论采用何种海水碱度和液气比,脱硫效率在SO2浓度330~2 860 mg/Nm3范围内(硫含量0.58%~5.00%的燃油烟气)均随SO2浓度增大而降低;随液气比加大,对于图4a~图4c所示任一碱度海水,脱硫效率均呈上升趋势且其随硫浓度加大而下降的趋势得以减缓,结果相邻液气比工况间的脱硫效率差随液气比增大而减小。

2) 与此同时,所述脱硫效率差随硫浓度升高而加大,但随海水碱度升高而减小。由图4a~图4c中3个碱度下试验结果对比可知:在同等硫浓度和液气比条件下,高海水碱度对应高脱硫效率。

3) 在低海水碱度和液气比下,高硫浓度对脱硫效率的负面影响更显著。

4) 在低海水碱度和高硫浓度下,液气比对脱硫效率的影响更显著。

a) 碱度0.84 mmol/L

b) 碱度1.42 mmol/L

c) 碱度2.36 mmol/L

图4 填料层高0.9 m时脱硫效率随海水碱度、硫浓度和液气比的变化关系

针对上述现象的原因分析如下:SO2浓度升高,虽在一定程度上有利于通过强化硫扩散和传质而促进气液接触面上SO2吸收,但在有限时间内显著增大的脱硫负荷和所需达到的SO2反应基数[16]与固有脱硫条件不足之间的矛盾,导致脱硫效率显著下降。脱硫效率增量随液气比加大而减小,这是由于低液气比小时,增大喷淋量显著改善填料润湿程度,结果气液接触面积增大,SO2传质吸收量增多,脱硫效率增加及至高液气比时填料润湿程度趋于完全,则继续增大液气比脱硫效率升幅有限。海水碱度升高兼具提升脱硫效率和弱化硫浓度与液气比的影响,这是由于高碱度海水中碱性物质浓度高,可显著促进硫吸收反应的进行:

(1)

(2)

随反应速率加大,SO2在液相中的分压减小而在气相中的分压保持不变,两者之差(即传质动力)增大,结果因液气比和硫浓度不同而导致的脱硫效率之差变小。

ECA要求的硫排放等效于燃油硫含量限值为0.1%,计算出各硫浓度下所需脱硫效率,其随硫浓度的变化规律勾勒成ECA所需效率达标线如图4所示,该达标线与各条效率曲线相交,位于达标线以上的部分意味着其满足ECA排放要求,而达标线以下部分则表明无法达标。

(1) 对于碱度最低的0.84 mmol/L海水,图4a中效率曲线的大部区域包括“5 L/Nm3+SO2>1 000 mg/Nm3(即液气比5 L/Nm3且SO2浓度高于1 000 mg/Nm3,以下类同)”、“6 L/Nm3+SO2>1 570 mg/Nm3”、“7 L/Nm3+SO2>1 800 mg/Nm3”和“8 L/Nm3+SO2>2 000 mg/Nm3”均无法满足ECA排放要求。

(2) 当采用海水碱度1.42 mmol/L时(已接近多数排放控制区碱度水平)如图4b所示,虽然效率曲线位于达标线以下区域显著缩减,但仍存在相当比例区域包括:

5 L/Nm3+SO2>1 500 mg/Nm3

(3)

6 L/Nm3+SO2>1 900 mg/Nm3

(4)

7 L/Nm3+SO2>2 150 mg/Nm3

(5)

8 L/Nm3+SO2>2 330 mg/Nm3

(6)

式(3)~式(6)未达标。

(3) 当最高海水碱度2.36 mmol/L时,纵然未达标区域已大幅度缩减至很小区域如图4c所示,但最高硫浓度2 860 mg/Nm3(约等同于硫含量5%的燃油烟气)下液气比5~8 L/Nm3范围内无一达标。

这些无法满足ECA排放要求的情形表明:当燃用高硫油的远洋船舶采用紧凑型填料塔洗涤器以常规碱度海水(如本文0.84~2.36 mmol/L)和合理液气比(≤8 L/Nm3)进行尾气脱硫,此处的0.9 m一段式海水洗涤(即现有的开环系统)本质上存在脱硫效率无法满足ECA排放要求的问题,这一问题在低碱度海水+燃油高硫含量条件下尤甚,即使是在如下所述增加填料高度的1.2 m一段式海水洗涤中亦无法避免。

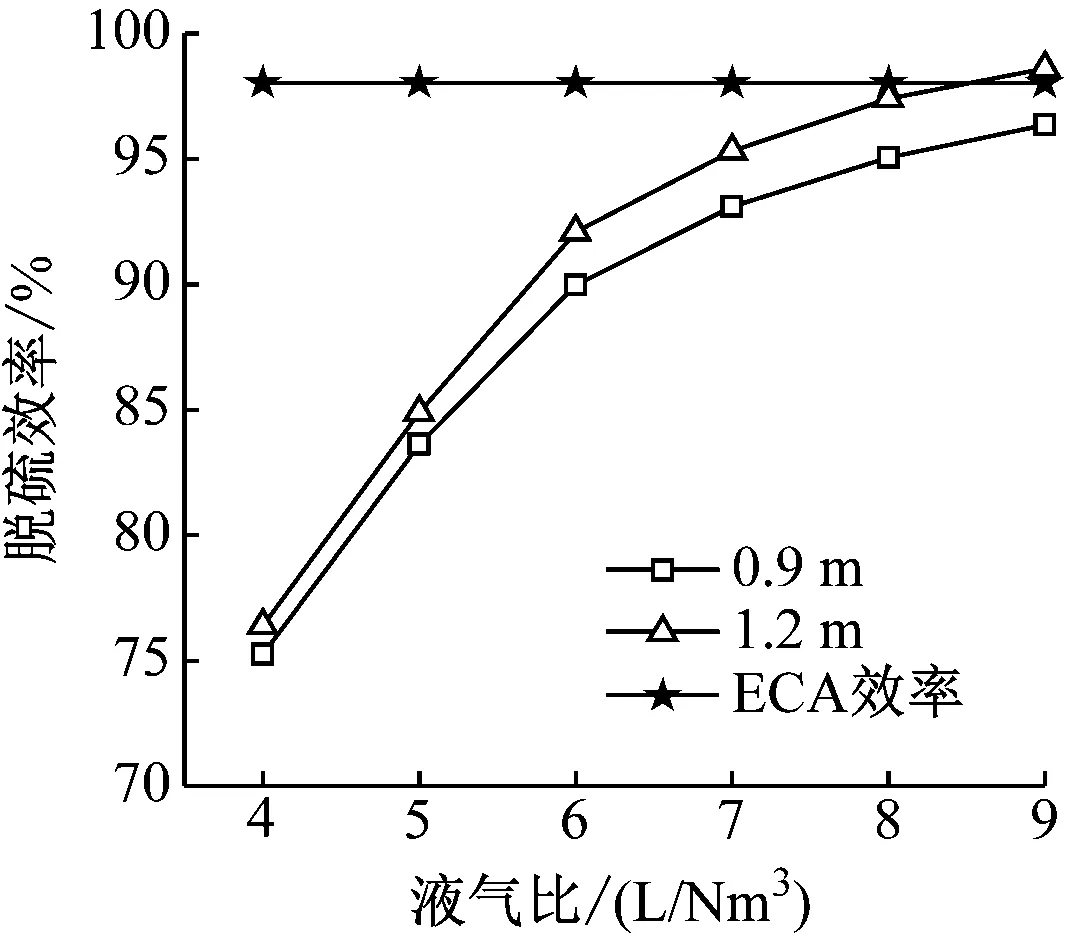

选定高硫低碱度海水的严酷运行环境(即硫浓度2 860 mg/Nm3和海水碱度0.84 mmol/L),两个填料高度为0.9 m和1.2 m下的一段式海水洗涤性能对比见图5。结合上述图3中填料层压降结果来讨论图5所示的脱硫性能。由图5可知:在0.9 m和1.2 m两个填料高度下,脱硫效率均随液气比加大呈相似增长规律(如上述针对图4的分析,先增长较快后减缓),但两个填料层结果差异不大,即填料高度由0.9 m增至1.2 m后脱硫效率增幅有限(低液气比时差异很小,至高液气比时差异有所增大);在所述高硫低碱度海水条件下,0.9 m填料层始终无法满足ECA排放要求,而1.2 m填料层时只有将液气比加大至接近9 L/Nm3才满足ECA排放要求(而控制填料压降剧增、避免要求液气比≤8 L/Nm3,如图5所示)。

图5 在高硫低碱度海水条件下0.9 m和1.2 m填料层变液气比所得脱硫效率

上述现象是由于:

1) 在这一有限的填料层厚度增加只起到适当延长烟气在填料层内的停留时间,而填料堆积密度及洗涤塔横截面上气液接触表面并未增加,然而,这一有限的填料高度增加已导致填料压降显著上升如图5所示,因而在选定的填料层高满足所需传质单元高度情况下,受限于填料压降,不宜通过显著加大填料层高而提升脱硫效率。

2) 低液气比时两者的填料表面润湿程度均不高,加大填料高度对脱硫效率影响很小至高液气比时填料表面已趋于充分润湿,所加填料其表面亦已具备较好的脱硫反应条件,故而脱硫效率提升幅度有所增大。

3 结束语

借助162 kW柴油机排气的脱硫洗涤系统开展了变烟气硫浓度、海水碱度、液气比和填料高度的海水一段式洗涤试验,所得结论如下:

1) 随液气比加大,填料阻降先缓慢增加后迅速上升,为避免液泛,在0.9~1.2 m填料高度内液气比应不高于8 L/Nm3。

2) 在海水碱度0.84~2.36 mmol/L、SO2浓度330~2 860 mg/Nm3和液气比≤8 L/Nm3条件下,海水一段式洗涤脱硫效率随海水碱度升高、液气比加大、硫浓度降低而呈持续升高趋势,但无法完全满足排放控制区要求。

3) 增加填料高度对脱硫效率提升有限,为控制填料阻降,不宜将其作为解决海水一段式洗涤无法完全满足排放控制区要求的有效措施。

鉴于海水脱硫效率主要受海水碱度、液气比、SO2浓度和烟气温度的影响,其中SO2浓度取决于燃油硫含量,柴油机型虽对烟温和烟气量有一定影响,但烟气进入脱硫塔前一般需喷淋预冷,以保证入塔烟温适宜而不影响脱硫效果,故柴油机型对海水脱硫影响较小,上述研究结论在海水和烟气参数恒定时具有较好普遍适用性。针对实际运行中因负荷多变和柴油机型面临的普遍适用性问题,今后将开展中速机和低速机梯级洗涤海水脱硫试验研究,并辅以相关数值计算研究,通过高、中、低速机的梯级洗涤脱硫研究工作,确认上述研究结论的普遍适用性。