装配式结构若干问题的探讨

北京蓝图工程设计有限公司,福建 福州 350011

1 概述

长期以来,我国建筑业是一个主要依靠农民工现场湿作业的劳动密集型产业。这种传统的建造方式,管理方式粗放、能耗高、效率低、施工质量不易保证;现场湿作业引起的水污染、噪声污染及扬尘对周边居民的生产生活造成一定的影响。随着我国进入老龄化社会,“人口红利”逐渐消失。老一代建筑工人逐渐退出建筑市场,而年轻的一代却鲜有愿意进入建筑行业,长此以往,我国建筑业很可能面临无工人可用的地步。以上种种,迫使我们不得不改变传统的建造方式,推动产业转型升级,大力发展装配式建筑,使农民工向产业工人和技术工人转型,以适应经济社会的发展。装配式建筑的工业化水平较高,可减少现场湿作业量,减少环境污染,有利于文明施工;同时可以减少模板等耗材,提高生产效率,降低工程造价,实现节能减排的目的。然而目前我国的装配式建筑还处于起步阶段,工程经验有待积累,理论还需完善,实际工作中还有许多问题需要解决。本文以福建省某学校宿舍楼为例,说明装配式建筑叠合楼板在拆分、制作及施工中存在的一些问题,并提出可能的解决措施,以供同行探讨,起到抛砖引玉的作用。

2 工程概况

本项目位于福建省福州市,设防类别为乙类,设防烈度7度,设计基本地震加速度0.1g,设计地震分组为三组,场地类别为三类,特征周期Tg=0.65S;基本风压为0.8kN/m2,地面粗糙度为B 类。本项目为6 层框架结构,结构高度22.5m,抗震等级二级。

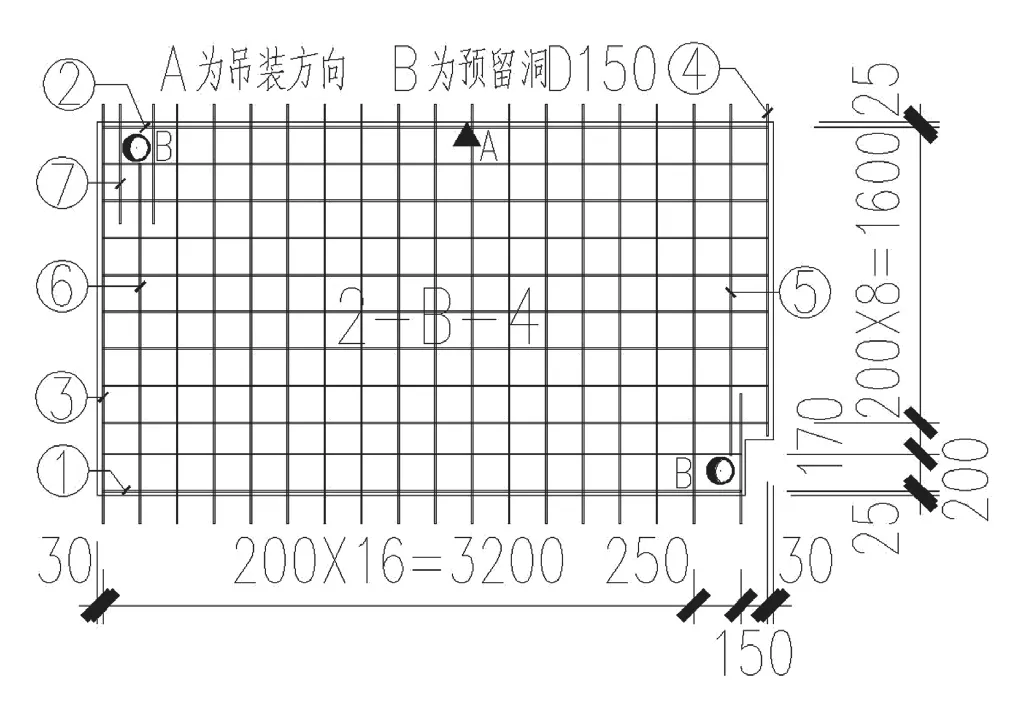

本工程采用叠合楼板、叠合梁(次梁)、预制梯板及预制内墙板,预制率20.55%,具体如下:叠合楼板的预制部分厚度为70mm,现浇层厚度为70mm;部分次梁采用叠合梁,预制部分厚度410mm,现浇层厚度140mm;标准层楼梯采用预制梯板;不与水直接接触的内隔墙均采用预制内墙板。二层预制板结构平面布置(局部)如图1 所示:

图1 二层预制板结构平面布置图(局部)

3 存在的问题及可能的处理措施

3.1 楼板预留孔问题

设备专业(尤其是给排水专业)经常有管线穿越楼板,预制板在生产过程中就应该做好预埋工作,通常的做法是预埋DN150 的圆管。由于预埋管的位置通常不可移动或仅可微调,预埋管与预制板的钢筋就不可避免的会出现碰撞的情况。发生碰撞时,通常的做法是将钢筋断开,在预埋管边上补加强钢筋,如图2 所示。此种做法增加了钢筋种类,一块简单的预制板上有7 种规格的钢筋,增加预制厂的工作量。图2 预制板出筋间距正常为200mm,增加补强筋之后新增了95mm,175mm,130mm,250mm 几种间距。加强筋出筋位置不规整,出筋的间距不符合模数,可能造成钢模数量增加。

若在预制厂生产时不预埋管,待现场预制板安装完成、现浇层浇筑完毕且达到预定强度后再用水磨钻在板上取孔,则可避免以上情况。仅预埋管位置或数量不同,而截面尺寸、配筋、出筋长度等均相同的预制板可编为同一编号。按以上方法处理时,图1 中的2-B-4 与2-B-51 两块预制板均可编为2-B-4,预制厂生产时均可按图3 的拆分图生产(图3 中的板洞为现场开孔,图上仅为示意开孔钻断板筋的效果)。这种处理方法可以大大减少预制板编号,降低钢模数量;同时又可以减少预制板钢筋规格,减少预制厂的工作量,进而达到节约成本的目的。这种处理方法存在的问题在于现场取孔对楼板的安全性是否有影响。以下就预制板2-B-4 为例来探讨现场取孔对楼板安全性的影响。

图2 预埋管,碰撞时钢筋断开、补加强筋

图3 取消预埋管,现场开孔

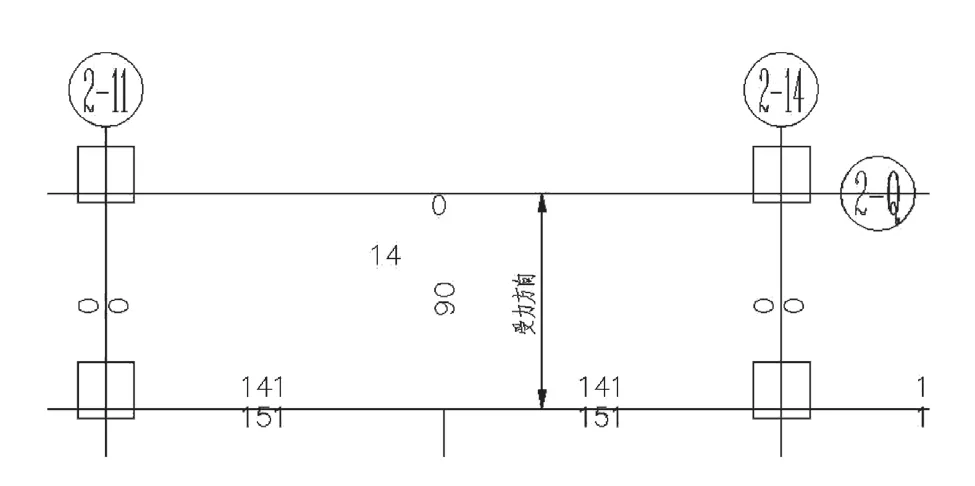

预制板2-B-4 位置见图1,叠合板按单向板设计计算(受力方向详图4)。板厚140mm(叠合板70mm+现浇层70mm),板上恒载按1.5kN/m2,活载按2.5kN/m2,板自重软件自动考虑。混凝土强度等级为C30。计算软件为YJK2.0.0,计算时先不考虑最小配筋率的要求,仅计算强度要求的配筋值,计算结果如图4所示(计算结果单位为:mm2/m)。从计算结果上看,叠合板受力方向底筋(即预制板2-B-4 受力钢筋)需要配置90mm2/m,叠合板受力方向面筋需要配置141mm2/m。

考虑脱模、运输及吊装各个环节的不同工况,预制板受力钢筋都不会小于d8@200。此例中,预制板2-B-4 受力钢筋配置为d8@200,共19 根钢筋。除去因钻孔断开的2 根钢筋及柱子位置处1 根钢筋未出筋,实际锚入支座的钢筋为16 根。16 根d8 钢筋分布于3.66m的板上,实际配筋值为16×50.3/3.66=219.6mm2/m,远大于计算要求的90mm2/m。一般情况下楼板面筋配置不会小于底筋,此例中叠合板面筋配置为d8@200,考虑钻孔可能钻断面筋的情况,实际配筋值也为219.6mm2/m,远大于计算要求的141mm2/m。说明此板在钢筋(底筋及面筋)被钻断2根的情况下,强度还有富余,安全性没有问题。

图4 仅按强度计算的楼板配筋值

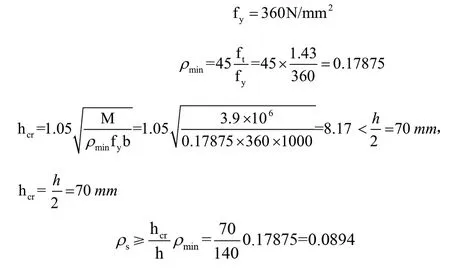

本例中叠合板厚度140mm,远大于一般常规的现浇板(相同跨度下现浇板一般做100mm 厚),且板底筋配置较大,楼板承载能力远超过其实际受力需求。其受拉钢筋配筋率可按《混凝土结构设计规范》(GB50010-2010(2015 版))8.5.3 条进行折减:

对结构次要的钢筋混凝土受弯构件,当构造所需截面高度远大于承载的需求时,其纵向受拉钢筋的配筋率可按下列公式计算:

查计算书得M=3.9KN·m/m。b=1000mm,h=140mm。

按此配筋率计算得出的叠合板配筋值为:

说明按此方案处理的楼板配筋率也没有问题。

通过以上叠合楼板强度及配筋率的复核,说明在楼板开孔不太多(即板筋被切断根数不太多)的情况下,现场开孔的处理方案是可行的,既可以降低成本,又可以保证楼板的安全。实际操作中,可以先寻找有代表性的楼板,复核其强度及配筋率,如符合要求,则其他跨度及开孔数量不超过此板的楼板均符合要求。

3.2 预制板钢筋在支座锚固长度问题

《装配式混凝土结构技术规程》JGJ 1-2014 6.6.4 条第1款规定:“板端支座处,预制板内的纵向受力钢筋宜从板端伸出并锚入支承梁或墙的后浇混凝土中,锚固长度不应小于5d(d为纵向受力钢筋直径),且宜伸过支座中心线。”《混凝土结构设计规范》(GB50010-2010(2015 版))中对板底筋伸入支座的长度也有类似的规定。现浇结构相邻楼板底筋能贯通则贯通;不能贯通时,分别在支座处锚固,其位置可以微调,不会出现底筋在支座处“打架”的现象。而预制板则不同,其钢筋位置出厂前已固定,若要满足规范“伸过支座中心线”的要求,就必须在拆分时将相邻板筋错开布置。如图1 的预制板2-B-13 与2-B-16 截面尺寸及配筋均相同,为解决底筋“打架”的问题,必须将这两块板的底筋错开布置,拆分为两块编号不同的预制板。同理,2-B-14 与2-B-17 也需拆分为两块编号不同的预制板。这样势必增加钢模数量,提高工程造价,不符合装配式建筑“少规格、多组合”的原则。现浇结构的钢筋下料及摆布均在现场进行,由于工人素质参差不齐,施工质量难以控制,故有板底筋“伸过支座中心线”的要求。预制板在工厂生产,构件质量可控,出筋长度有保证;楼板支座宽一般不小于200mm,板底筋伸到中线位置时,锚固长度有100mm,已大大超过“5d”(底筋按d12 计,仅为60mm)的要求。故笔者认为在预制板出筋长度有保证的情况下,可不必强调板底筋“伸过支座中心线”的要求,甚至可以按支座半宽-15mm 来控制出筋长度(预制板在梁上的支承长度为10mm,板筋端头距支座中心线实际为5mm),以避免底筋“打架”。

4 结论

本文就预制板现场钻孔替代工厂预埋管的可能性及预制板钢筋在支座的锚固长度展开探讨,得出以下结论:

(1)在楼板开孔不多,钢筋切断数量可控的情况下,可以用现场钻孔替代工厂预埋管。

(2)在预制板出筋长度有保证的情况下,可不必过分强调板底筋“伸过支座中心线”的要求。这对于减少预制板规格、降低工程造价有十分积极的作用。