公路隧道湿喷混凝土用机制砂的技术

杜安矞

(中交一公局第二工程有限公司,江苏 苏州 215011)

1 机制砂的特点

机制砂基本都是不规则形状,且带有非常显著的棱角性。通常情况下,砂颗粒越大,其形状所具有特定优势越能够得以发挥。机制砂的工艺对于砂的质量有非常重要的影响,当前较为流行的有两种生产方式,一种是反击式破碎法,一种是圆锥式破碎发,其中前者生产的机制砂的颗粒针片状控制效果要好于后者[1]。

就砂的级配曲线来看,天然砂与机制砂完全不同。前者一般都是“正S 形”,而后者是“反S 形”或抛物线形。机制砂的这种典型级配曲线,呈现出上凸形,也正是在这种情况下配置的混凝土性能最不理想。也就是说,一旦某一段颗粒在调配中的比重过大或者过少,都会造成性能的劣化,具体表现为耐久性不足。所以在使用机制砂配置混凝土的时候,务必要合理配置颗粒分布以降低孔隙率,提升堆积密度,以达到强化耐久性的目的。同时,调配过程中的水灰比、用水量等应适当控制,避免出现离析泌水现象。

2 原材料的选用

在配置混凝土的各种材料中,选择硅酸三钙与铝酸三钙含量相对较高的P.O42.5 普通硅酸盐水泥,这种水泥在加入速凝剂以后,由于有良好的相容性所以能够加快凝结硬化,也能够在一定程度上提升其工作强度。以机制砂为混凝土的细集料,并以水洗法对机制砂实施除粉作业,这样能够在有效保证环保的同时,做到良好级配,以及最大程度保证机制砂颗粒的圆润。以5 ~10mm碎石作为粗集料,利用小粒径碎石从而在一定程度上降低回弹率。另外,采用HJ-2 型速凝剂,并且在使用之前,首先经过适应性检验。适应性检验就是针对水泥中各种材料的实际含量,以合理设置速凝剂的各种成分比例,进而保证混凝土能够迅速凝结。

3 配合比的设计和优化

3.1 设定初步配合比

混凝土的配合比,应当至少符合下面的几项要求:(1)具有科学合理的水灰比,保证28d 混凝土强度达到图纸设计及规范要求的同时,也要保证湿喷混凝土早期强度符合现场施工实际需求。(2)合理的混凝土砂率能保证混凝土配置完成以后工作性能满足施工要求,使其具有较好的可泵性,并且不会轻易堵管。(3)速凝剂掺量的合理调配,用以保证混凝土具有良好的喷射效果。(4)配置的混凝土在工作性能上必须确保黏着力符合要求,并且在混凝土喷射高度上、回弹率上都必须符合现场施工要求。

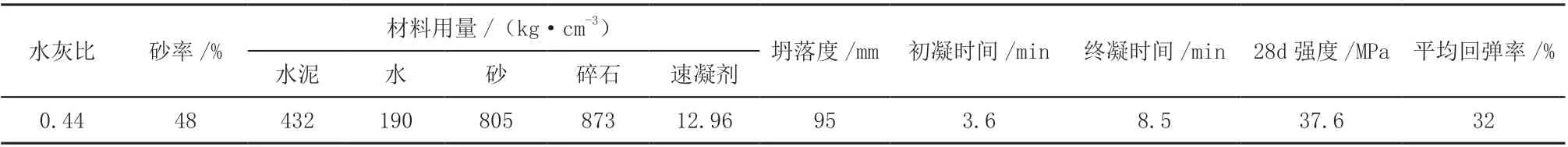

基于此,首先设定初步配合比,如表1 所示。

3.2 试喷结果分析

根据初步配合比,对混凝土进行调制并完成试喷。在初支混凝土喷射前,首先要对机械设备的各项工作参数进行详细记录,并对相关现场施工人员就注意事项进行了全面的技术交底。试喷作业过程中,应对风压实施严格控制,以1.2m 为工作面,采用从下到上的喷射顺序,并确保喷射过程中喷枪与喷面保持垂直,且保证距离处于最合理的位置。将所有试喷数据做出准确的测量和记录。

表1 初步配合比

经过对现场试验数据的整理和分析得出,按照初步配合比完成调制的混凝土,其实际坍落度为95mm,并且其可泵性相对较差,在工作过程中容易发生堵管。此外,混凝土的黏结力同样不足,喷射过程中出现块状掉落,而且表现出相对较高的回弹率,测定为32%。这样的高回弹率不仅造成了大量的材料浪费,而且提高了混凝土的施工成本,同时也让下一道工序受到一定程度的干扰,对整体的施工进度会造成不利影响。另外,喷射的混凝土表面平整度严重不足,作业现场的粉尘量非常大,造成作业环境非常恶劣,既不利于提高工作效率,也严重威胁作业人员的健康。尽管在试喷的过程中已经针对湿喷机各项参数实施了相应的调整,另外就操作手法也尝试了多种变化,然而就喷射效果来看,始终未能趋于理想。由此可见,归根结底的问题在于初步配合比的设定不够科学,依然需要针对其实施相应的调整。

经过对混凝土初步配合比的全面分析得出,要想改变混凝土的和易性和施工工作性,应当要从其砂率、速凝剂掺量等参数展开调整;如果想要改善混凝土强度与耐久性,则应从水泥用量、水灰比等参数实施调整。

3.3 和易性和施工性改善

为了改善混凝土的和易性和施工性,以求得回弹率降低,针对配合比中砂率、水灰比、速凝剂掺配量实施相应的调整。

由于取使得若干扰与目标的角度相差较大,即只有副瓣干扰时,很难满足条件进而使得目标与干扰导向矢量相关性大大降低,此时,Δf的取值对目标与干扰的导向矢量相关性基本无影响,输出SINR都会很高,若再进行最优频率增量的选取,意义不大。

由于机制砂的棱角相对较多,所以具有更大的表面积,导致采用机制砂配置混凝土,对于水泥浆的用量将更大,这也导致机制砂混凝土的流动性相对来说较差。而增加砂率,其混凝土中石粉含量将整体提升,尽管石粉的存在对于混凝土强度的保障和提升起到辅助作用,然而由于其具有较强的吸水性能,所以使得混凝土的整体需水量大幅增加[2]。为了保证水灰比不变,必然也就需要提高水泥用量,所以出于经济性的原因,必须对石粉的含量实施更有效的控制。基于此,在最初配合比的基础上,提升了砂率,并针对性地调整了胶骨比,调整以后堵管现象得到了有效的解决;在此基础上,适当加大速凝剂的加入量,这使得混凝土的回弹率也有了非常明显的降低。

经过再次试验发现,当砂率、胶骨比、速凝剂同时提升的时候,就能够使混凝土的回弹率得到有效的降低;其中速凝剂的影响是三个参数中最大的一个。另外,当砂率超过50%的时候,每升高2%,则坍落度会降低5 ~20mm;为了改善混凝土过于黏稠的状态,以提高其工作性能,水泥浆应当升高3%~9%(也就是提高胶骨比)。然而水泥浆量的增加,又会使混凝土强度受到影响,特别是在水灰比不变的前提下,水泥用量升高9%,会使得混凝土强度显著下降。

综合上面的各项问题经过几轮试验,最终确定了如下的配合比:砂率52%,水灰比0.44,速凝剂掺量4%;水泥∶水∶砂∶碎石∶速溶剂=458 ∶201 ∶853 ∶788 ∶18.32。对其性能进行检验,发现其工作性能、凝结时间以及回弹率均非常理想。

3.4 强度、耐久性和经济性改善

通过喷射试验我们可以发现,混凝土配置过程中的水灰比越小,则水泥的需求量就会越大,这时隧道初支的表面平整度效果就越好,空洞、掉块现象也逐渐减少,混凝土早期强度效果也均已满足现场施工要求。然而,并不是说水灰比越小越好,这样同样会导致混凝土出现一些不利的效果。

湿喷混凝土的水灰比、水泥用量等参数,对于其强度、耐久性以及回弹率均有非常严重的影响[3]。另外,在使用机制砂调制混凝土的时候,务必要注意以下事项:与天然砂相比,机制砂自身的石粉含量相对较高,因此在调制的过程中,如果水泥用量过大,则会加大混凝土收缩的概率。因此在决定混凝土的配合比的时候,必须要注意水灰比、水泥用量使用的科学性,才能够在根本上保证混凝体的各方面性能,以确保混凝土结构的质量和安全性。

经过调整,最终确定砂率52%、水灰比0.44、速凝剂 4%;水泥∶水∶砂∶碎石∶速溶剂=458∶201∶853∶ 788∶18.32 的最优配合比。该配合比配置的混凝土,不但具有优秀的工作性能,而且强度、耐久性、经济性等同样非常优秀。

4 机制砂湿喷混凝土施工质量控制措施

针对机制砂混凝土各类原材料,务必要强化进场检验,尤其是针对机制砂、水泥和速凝剂,必须要有效提升检测频率,针对机制砂的石粉含量、级配颗粒、速凝剂的凝结时间等各项技术指标,务必要确保符合工程建设的需求[4]。在施工过程中,速凝剂的添加配置,必须保证测量精准。

施工中选择的湿喷机,必须具备稳定的设备性能,选择市场上知名度较高的设备厂商作为供应商。另外,操作手必须具备丰富的湿喷操作经验;同时在湿喷作业前,必须要对操作手以及相关工作人员实施全面技术交底。

对公路隧道湿喷作业前,必须提前对岩面进行清理,一方面清除粉尘,另一方面对松动的石块予以去除,针对局部出现超挖现象,应先实施找平处理。在喷湿喷作业的过程中,要严格按照相关作业规范展开。湿喷完成以后,要对混凝土实施至少一周的养护,以保证混凝土强度达到设计要求及满足现场施工要求。

5 结束语

综上所述,机制砂对于工程建设行业的未来有重要的影响,不但有经济效益,而且更有环保效益。但是,在公路隧道湿喷混凝土过程中使用机制砂,务必要合理设计并针对现场施工环境及时开展配合比优化工作,才能保证混凝土的性能,进而保证工程的质量和安全性。