高强螺栓连接不等厚节点板压紧度检测方法

杨亚,唐兴荣*,唐路尧,朱永顺

(1.苏州科技大学 土木工程学院, 江苏 苏州 215011; 2.苏州市建设工程质量检测中心有限公司, 江苏 苏州 215129)

0 引言

模块化钢结构建筑是建筑工业化发展的最高阶段[1],是一种高度装配化的建筑,正越来越受到建筑界的高度重视。模块单元之间的节点连接构造是模块化钢结构建筑的关键部位,也是模块单元连接质量检测的主控项目。对模块化钢结构建筑,当相邻模块单元间采用螺栓连接时,上、下模块单元柱节点连接板之间接触面的压紧程度会直接影响模块单元柱的传力机理。因此,应对上、下模块单元柱端板间接触面的压紧程度进行检测。

《钢结构工程施工质量验收标准》(GB 50205—2020)规定,设计要求顶紧的节点,接触面不应少于70 %紧贴,且边缘最大间隙不应大于0.8 mm。检验方法:用钢尺及0.3 mm和0.8 mm厚的塞尺现场实测。该方法局限性较大,无法在模块单元柱节点连接板压紧度检测中实施,因此需要研发适用于模块化钢结构建筑特征的模块单元柱节点连接板压紧度的检验方法。

1 超声波回波损耗率与真实接触面积之间的关系

超声波在传播过程中发生的反射、透射、折射等现象可以表征表面的接触情况,并受到越来越广泛的应用。钢结构为了防腐与增加摩擦力通常会在钢结构表面涂一层漆膜。超声波传播到接触面时,在两粗糙接触表面的微凸体发生接触处,由于漆膜的厚度相对于超声波的波长很小,可以忽略不计,同时漆膜与钢材的声阻抗相差不大,所以超声波在接触面发生完全透射。在两粗糙接触表面的微凸体未发生接触处,空隙处被空气填充,此时的接触面为空气与钢板的固-气异质界面,超声波传播到异质界面会发生完全反射[9]。因此超声波传播到接触界面时的透射率与真实接触面积是成正比的,假设入射声强为I0,反射声强为Ir,透射声强为It,则在两接触面处有

(1)

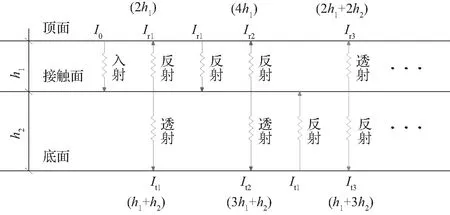

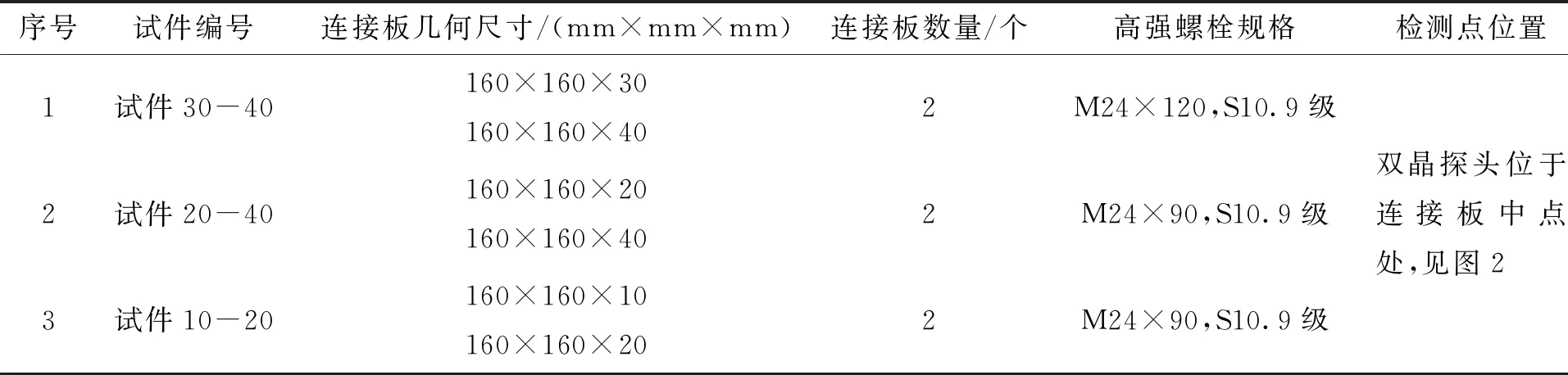

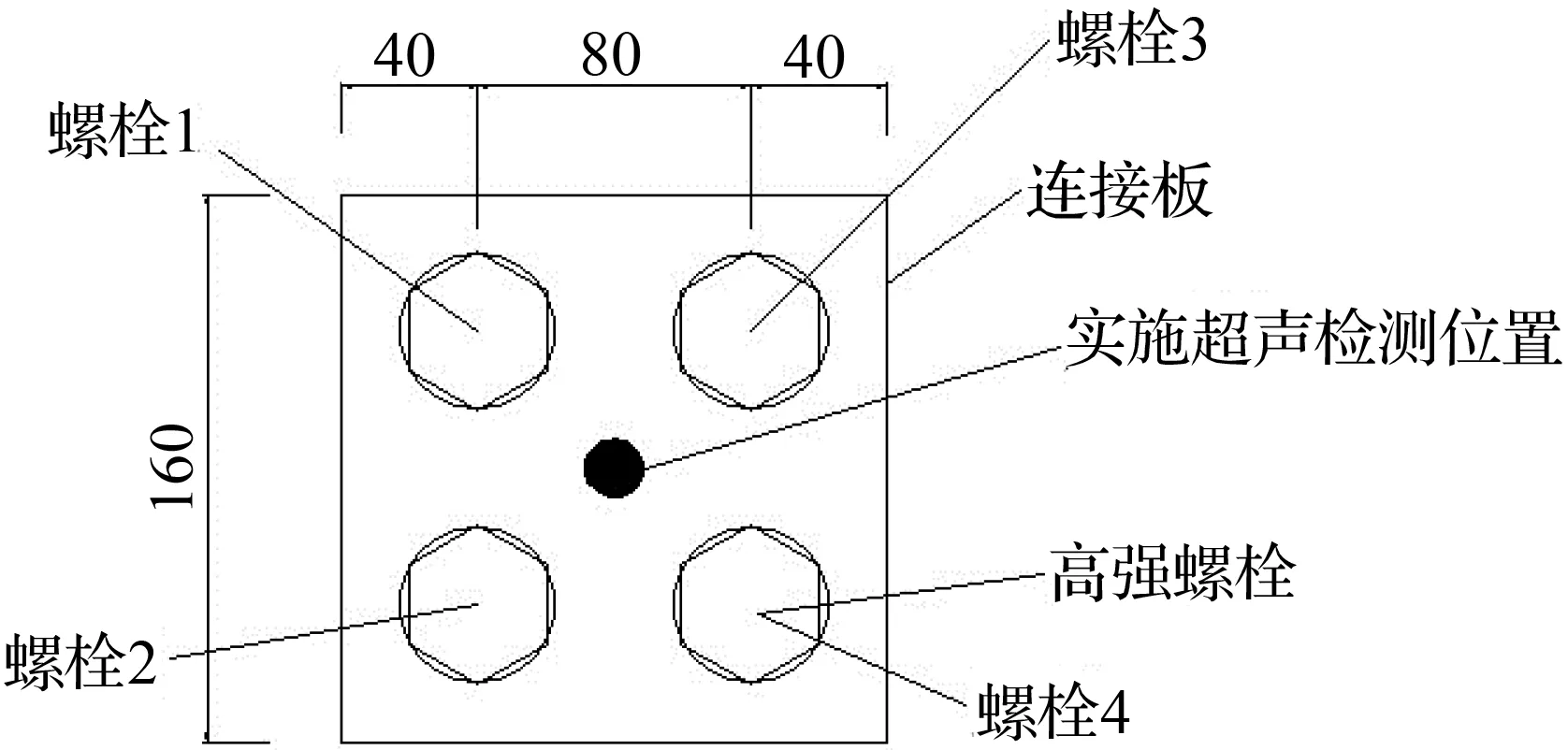

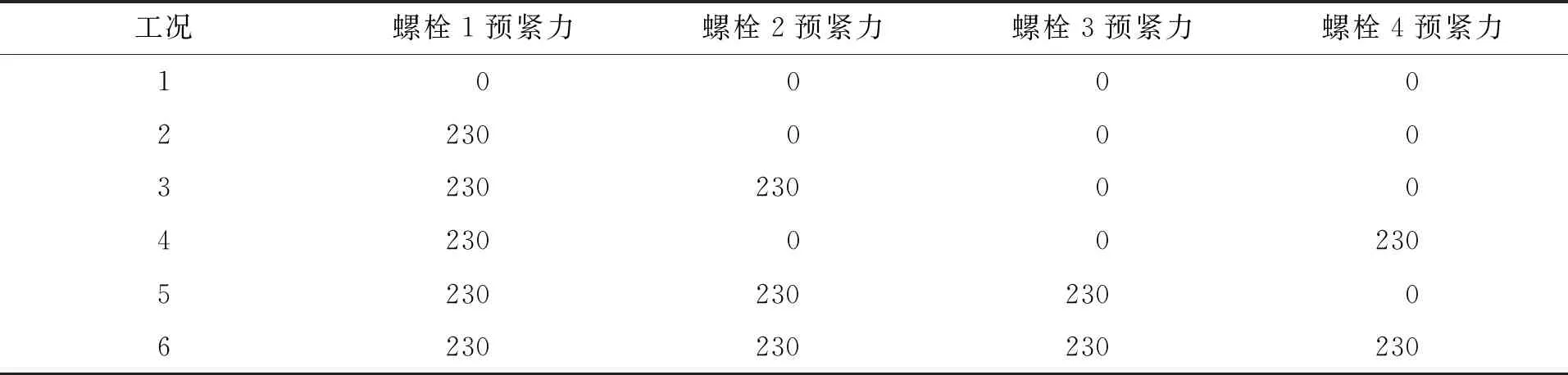

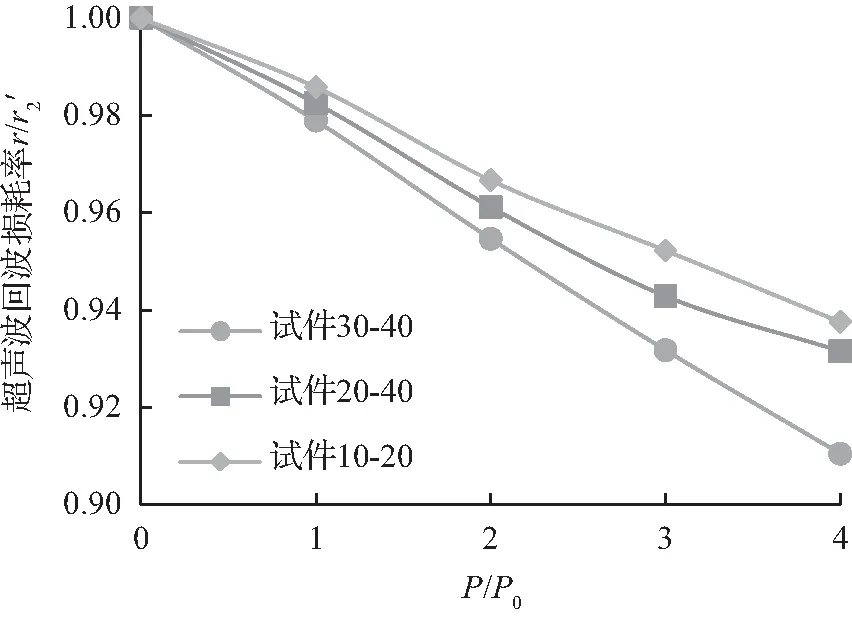

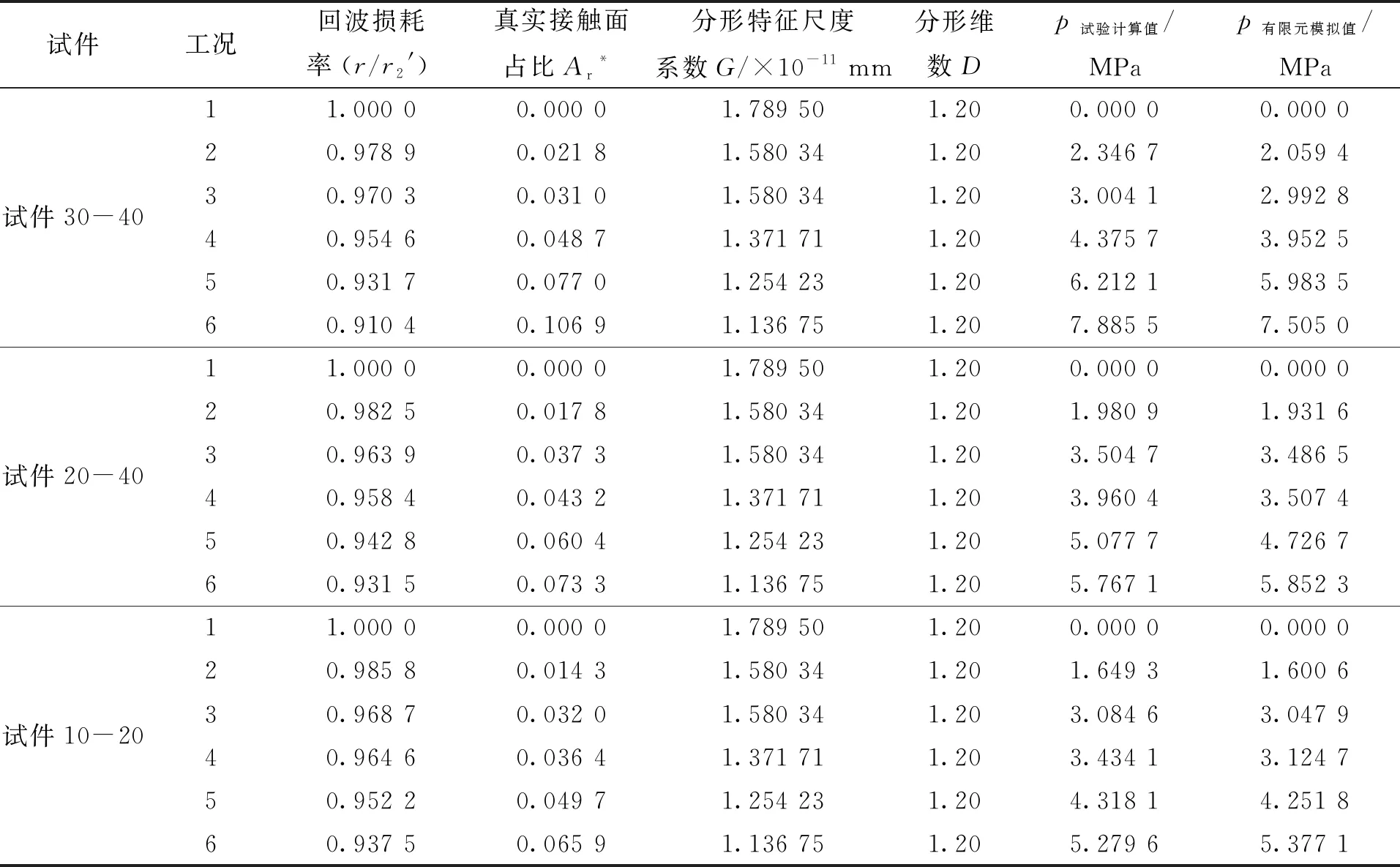

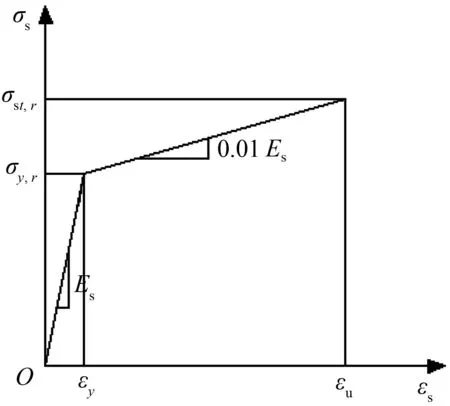

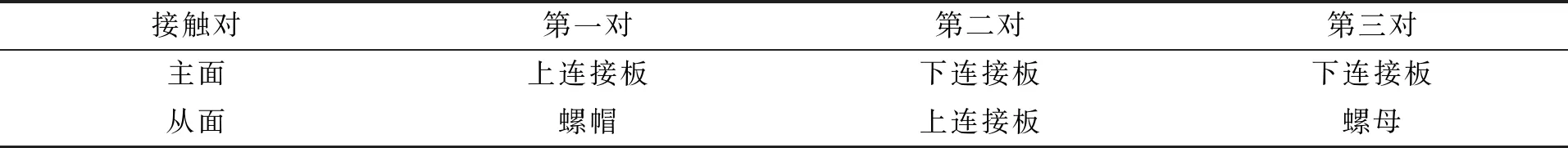

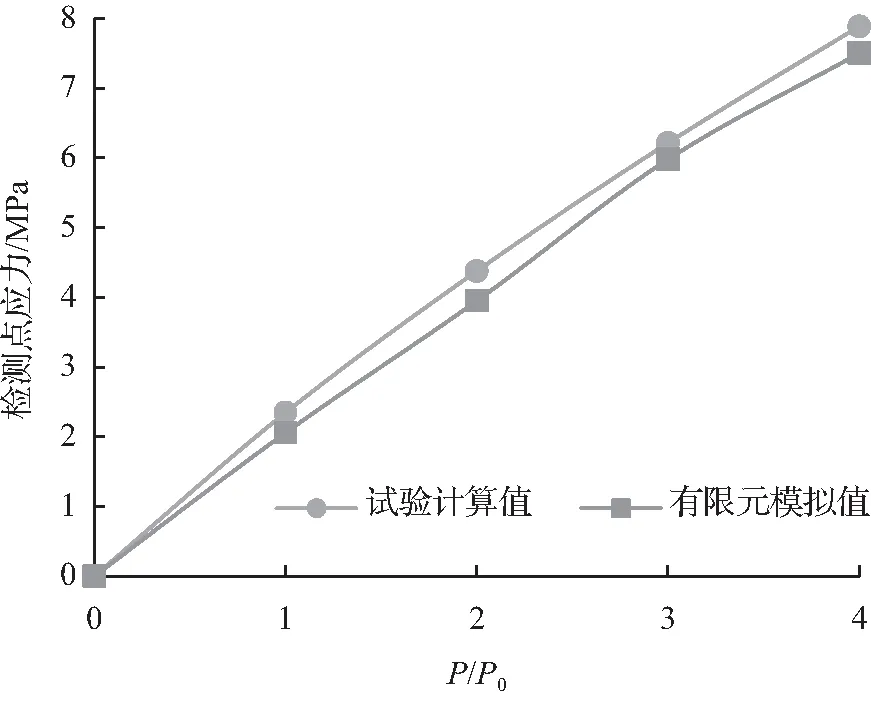

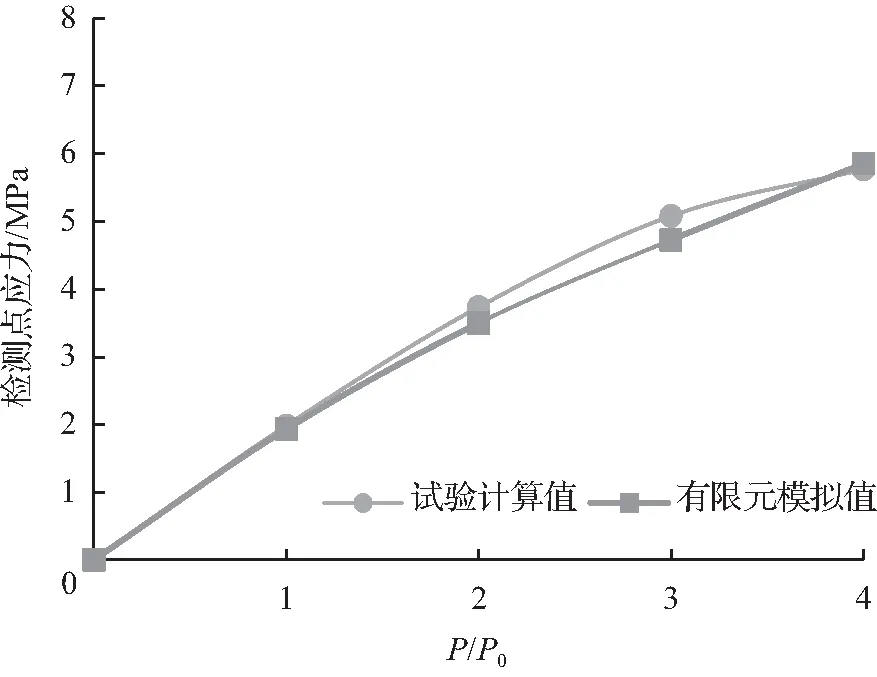

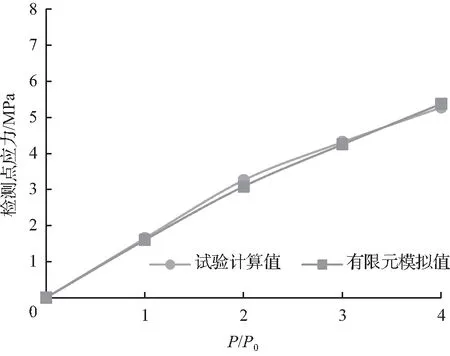

超声波在两块不等厚节点板(h1 图1 超声波在不等厚节点板内反射和透射示意图(h1 设超声波在节点板接触表面处的声强反射率为R,声波反射率与透射率之和为1,则 (2) 考虑超声波在介质中传播的损耗。由超声波衰减的理论可知,超声波衰减只与传播距离x有关。假设超声波的衰减系数为λx,考虑超声波的衰减作用后的探头接收到的声强为 (3) 当只使用一个既能发射超声波信号又能接收信号的双晶超声探头时,可以用二次回波声强和三次回波声强之和与一次回波声强之比r作为真实接触面积占比检测的指标,其公式推导如下: Ir=Ir2+Ir3=R2I0λ4h1+(1-R)2I0λ(2h1+2h2), (4) (5) 超声波声强按Ix=I0e-x的规律衰减,可得 (6) (7) 为了消除超声波声强衰减的影响,对单块节点板或者接触面未接触时进行超声波检测,在厚度为h1节点板处的二次回波声强与一次回波声强之比为r2′;在厚度为h2节点板处的二次回波声强与一次回波声强之比为r2″。 (8) 由式(7)、式(8)可得,超声波回波损耗率(r/r2′)与接触面真实接触面积的关系为 (9) 式(9)也适用于h2 (10) (11) 由式(3)、式(10)和式(11)可得到超声波回波损耗率(r/r2′)和真实接触面积占比之间的关系为 (12) 节点板间真实接触面积中,相对较小的接触点由于其顶端曲率半径较小,更容易产生较大的变形,当最大微接触点横截面积al (13) 根据文献[11]的研究成果,可确定分形表面弹性接触点、塑性接触点上的接触面积和载荷的关系,其表达式分别为 (14) (15) 则节点板接触面平均压应力为 p=pe+pp。 (16) ① 当1 (17) (18) ② 当D=1.5时,有 (19) (20) 本次试验共设计制作了3个高强螺栓连接不等厚节点板试件(表1),连接板材料均为Q345钢。螺栓均采用S10.9级M24摩擦型高强螺栓,节点板表面均涂环氧富锌漆。 表1 试件设计参数Tab.1 Design parameters of specimen 试验采用南通友联PXUT-300C数字超声波探伤仪,双晶直探头规格为7 MHz PT-06(中心频率为7 MHz,晶片直径尺寸为6 mm)置于节点板中心位置。使用南京赛峰数显扭矩扳手,扭矩量程范围为400~2 000 N·m,使得螺栓达到相应的预紧力。高强螺栓终拧扭矩Tc=kP0d,其中k为扭矩系数平均值,每种规格取8个高强螺栓通过高强度螺栓强度检测仪测得,k=0.124 3(M24×120),k=0.112 6(M24×90);P0为高强螺栓的预紧力,取230 kN;d为高强螺栓公称直径。 根据表1将不同连接板叠放,此后根据相应的工况,紧固完相应的螺栓以后再进行超声检测。每一次超声检测均进行10次数据读取,对不同螺栓连接工况按1到6进行编号。螺栓1、2、3、4的编号如图2所示,各工况下高强螺栓施加预紧力的大小值和螺栓的编号如表2所示。 表2 不同工况高强螺栓预紧力Tab.2 Preload of high-strength bolts under different working conditions (单位:kN) 计算时取钢材弹性模量E=2.06×105MPa,泊松比μ=0.3,根据文献[12]连接板分形参数试验结果,取粗糙接触表形貌的分形维数D=1.20,粗糙接触表面形貌的分形特征尺度系数G取值见表3。 由图3可见,随着节点板高强螺栓施加荷载P的增大,连接板中心处实测超声波回波损耗率(r/r2′)逐渐降低,且不等厚节点板厚度越大,(r/r2′)值降低越多。 图3 各试件荷载与超声波回波损耗率关系(P/P0-r/r2′)Fig.3 Relationship between load and ultrasonic return loss rate of each specimen(P/P0-r/r2′) 表3 各试件试验计算值与有限元模拟值比较Tab.3 Comparison of test values and finite element values of each specimen 钢材采用Q345钢,选用《混凝土结构设计规范》(GB 50010—2010)推荐的线性强化弹塑性本构关系(图6),其应力-应变关系(σs-εs)为 (21) 图6 钢材应力-应变曲线(σs-εs)Fig.6 Stress-strain curve of steel(σs-εs) 构件均采用实体单元,单元类型选择ABAQUS单元库中的C3D8I单元(八节点六面体线性非协调单元)。模型中的接触关系较多,法向采用“硬”接触,切向选用的penalty即“罚”函数,摩擦系数取0.45[13];接触面的主面和从面由接触构件的刚度决定,各接触关系见表4。 表4 有限元模型接触关系Tab.4 Contact relation of finite element model 采用上述建立的ABAQUS大型有限元非线性分析模型,对3个高强螺栓连接节点板接触面的应力分布规律进行模拟分析,模拟值见表3。各试件接触面压应力的试验计算值与有限元模拟值比较见图7,由图7可知,试验计算值与有限元模拟值符合较好,这也进一步验证了基于分形接触理论和超声波回波技术建立的高强螺栓连接节点板接触面压应力的检测方法的准确性。 (a) 试件 30-40 (b) 试件 20-40 (c) 试件 10-20 ① 随着节点板高强螺栓施加荷载P的增大,连接板中心处实测超声波回波损耗率(r/r2′)逐渐降低,且不等厚节点板厚度越大,(r/r2′)值降低越多。 ③ 接触面压应力的试验计算值与有限元模拟值符合较好,这也进一步验证了基于分形接触理论和超声波回波技术建立的高强螺栓连接节点板接触面压应力的检测方法的准确性。

2 真实接触面积与接触面压应力之间的关系

3 螺栓连接不等厚节点板压紧度超声检测试验研究

3.1 试验设计

3.2 加载工况

3.3 试验结果分析

4 高强螺栓连接节点板非线性有限元分析

5 主要结论