不同碎磨方式硫化铜矿浆金属离子浓度差异对比研究

马英强 李 睿 黄发兰 印万忠 谢 材 殷学明

(1.福州大学紫金矿业学院,福建福州350108;2.福州大学-紫金矿业集团矿产资源综合利用联合研发中心,福建福州350108;3.低品位难处理黄金资源综合利用国家重点实验室,福建上杭364200;4.紫金矿业集团股份有限公司,福建上杭364200)

研究表明[1-3],不同磨矿方式产生的难免金属离子在矿浆中对后续矿物浮选行为产生的影响不同,系统研究不同碎磨方式下难免离子浓度规律,进而有效地优化矿物浮选方法具有重要的实际意义。本文研究了紫金山硫化铜矿石非高碱含铁介质,5种不同碎磨环境下磨蚀、腐蚀和溶解出的金属离子浓度差异,预测了其可能对后续浮选产生的影响。将矿石分别进行颚式破碎—干/湿式钢球磨、高压辊磨—干/湿式钢球磨及高压辊终粉磨5种不同碎磨方式处理,对获得的碎磨产品矿浆中的金属离子的浓度差异进行了研究,详细对比了不同碎磨方式对磨矿矿浆中溶解出的金属离子浓度的影响,并结合溶液化学进行了分析,根据已有的金属离子对硫化矿物浮选影响规律研究,预测了不同碎磨方式处理后矿浆中金属离子可能对后续浮选产生的影响。

1 试验原料及试验方法

1.1 试验矿样

试验矿石取自福建省上杭县紫金山金铜矿矿区,对试验矿石进行化学多元素分析和物相分析可知,矿石含金0.12 g/t、含铜0.29%、含硫4.02%,属于低品位含金铜矿石。矿石中金主要以单体和连生金的形式存在,部分为硫化物包裹金,而铜和硫则主要以硫化物的形式存在。金属矿物主要有黄铁矿、蓝辉铜矿、铜蓝、(块)硫砷铜矿、辉铜矿、方铅矿、闪锌矿等,另见少量的褐铁矿、赤铁矿等。脉石矿物主要有石英、明矾石和地开石,以及少量的绢云母和碳酸盐矿物。

1.2 试验药剂、仪器设备

试验所用药剂有盐酸(分析纯)、氢氧化钠(分析纯),所用碎磨设备有颚式破碎机(XPC-60×100)、高压辊磨机(CLF-25-10)、高压辊终粉磨系统(CLF-100)。试验采用ICP-AES(电感耦合等离子体原子发射光谱仪)对矿浆中Cu2+、Fe2+、Fe3+等金属离子进行检测。

1.3 试验方法

试验取颚式破碎—干/湿式钢球磨产品、高压辊磨—干/湿式钢球磨产品及高压辊终粉磨5种碎磨方式下磨矿细度-0.074 mm占60%的产品,将其分别置于烧杯中,将各产品矿浆浓度均保持在33.33%,按照实际矿石浮选搅拌时间,以1 665 r/min的转速搅拌10 min后,将5种产品的矿浆过滤,首先测量滤液的初始pH值,之后再用盐酸或氢氧化钠溶液分别调至指定的pH值,采用ICP-AES测定不同pH值下金属离子的浓度。

2 试验结果与分析

2.1 可磨度对比

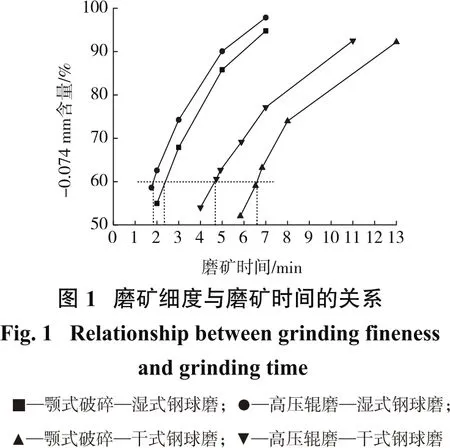

比较矿石不同破碎方式下产品的可磨度和同种破碎方式不同磨矿方式的磨矿效率。设计颚式破碎产品—干/湿式钢球磨、高压辊磨产品—干/湿式钢球磨4组磨矿试验(湿磨磨矿浓度为66.67%),试验取矿样400.0 g,磨矿一定时间后,将干、湿磨产品分别进行湿筛,过滤,烘干,称重后得到磨矿细度与磨矿时间的关系曲线,试验结果如图1所示。

图1中:对比颚式破碎产品—湿式钢球磨试验与高压辊磨产品—湿式钢球磨试验、颚式破碎产品—干式钢球磨试验与高压辊磨产品—干式钢球磨试验,达到磨矿细度-0.074 mm占60%时采用高压辊破碎工艺时产品的磨矿时间短,说明高压辊磨产品的可磨度比颚式破碎产品的可磨度更大,高压辊磨一段产品粗粒内部产生更多的应力裂纹[4];对比颚式破碎产品—干式钢球磨试验与颚式破碎产品—湿式钢球磨试验、对比高压辊磨产品—干式钢球磨试验与高压辊磨产品—湿式钢球磨试验,相同的破碎产品采用干/湿式钢球磨,达到磨矿细度-0.074 mm占60%时,采用湿式钢球磨所用时间远远短于干式球磨,说明湿式钢球磨的磨矿效率比干式钢球磨高。

2.2 不同碎磨方式矿浆滤液的初始pH值

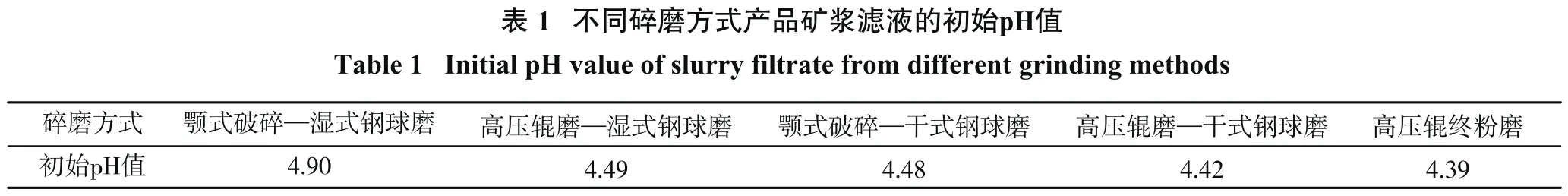

磨矿细度-0.074 mm含量占60%的颚式破碎—干/湿式钢球磨产品、高压辊磨—干/湿式钢球磨产品以及高压辊终粉磨产品矿浆滤液的初始pH值如表1所示。

从表1可以看出,不同碎磨方式产品矿浆滤液的初始pH值基本相同,都呈一定的酸性,呈酸性的原因是该矿石取自紫金山露采厂,在一定的温度和湿度下,高硫矿石容易被氧化亚铁硫杆菌等细菌氧化而呈一定的酸性;此外,原矿中的主要金属矿物如黄铁矿、蓝辉铜矿、铜蓝等,以及脉石矿物如明矾石、地开石等,经过碎磨之后,在溶液中能一定程度地析出Fe2+、Fe3+、Cu2+、Al3+等金属离子,这些金属离子的水解能促进水的电离,从而增加了溶液中H+的含量,使溶液呈一定的酸性。

2.2 不同碎磨方式矿浆滤液在不同pH值条件下的现象对比

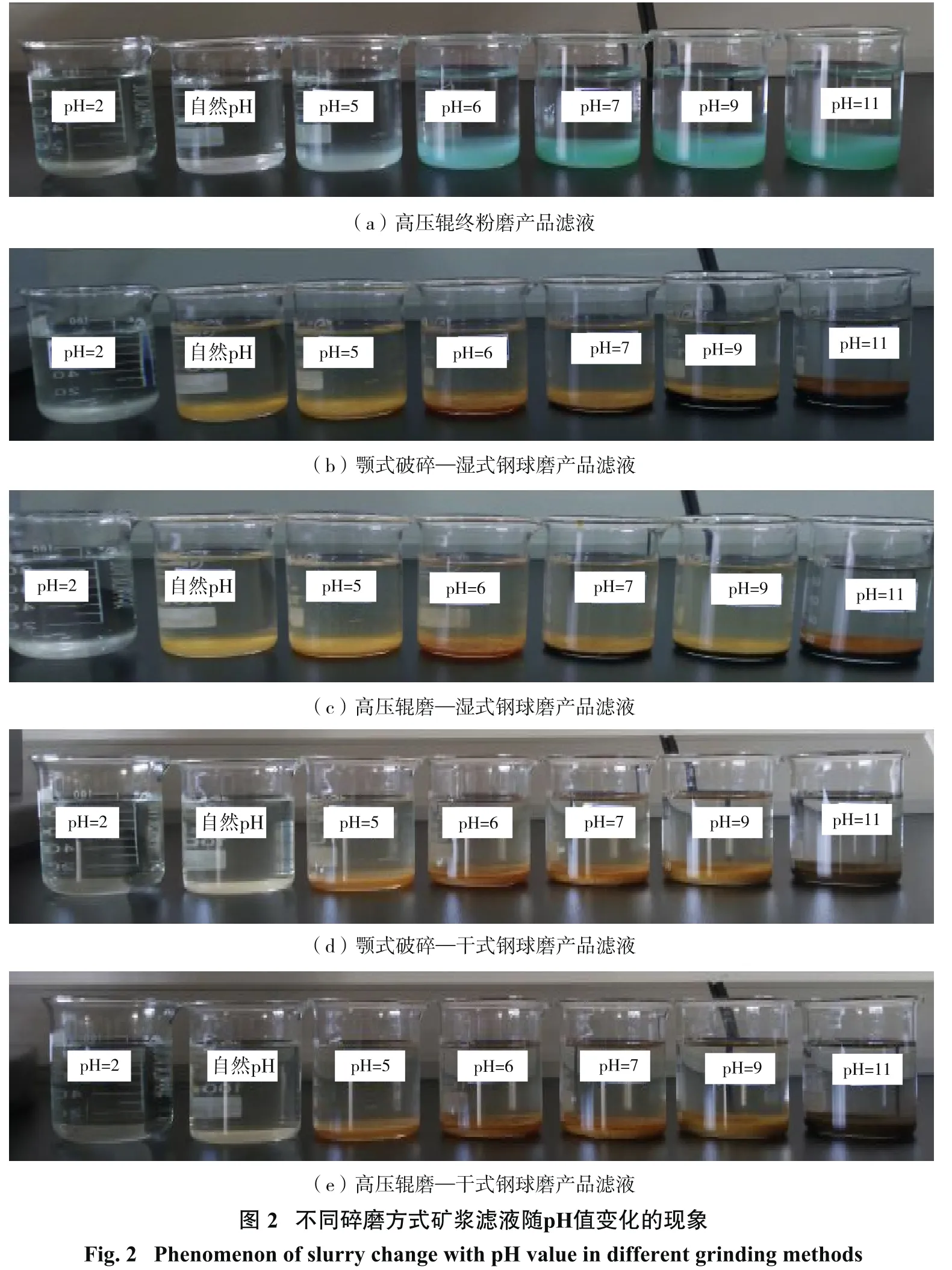

因后续浮选效果与pH密切相关,本文考察了不同碎磨方式下获得的产品滤液中金属在不同pH条件下的赋存状态变化规律。

将5种碎磨产品矿浆滤液的pH值分别调节至pH=2、自然pH值、5、6、7、9、11,静置 24 h后观察现象,结果如图2所示。

图2(a)显示:高压辊终粉磨产品的滤液在pH=2和自然pH值条件下,溶液澄清,无明显现象;当pH=5时,有少量蓝色絮状物生成;此后,随着pH值的增大,蓝色的絮状沉淀含量增加,且伴有极少量的红褐色沉淀。

图2(b)显示:在pH=2时,颚式破碎—湿式钢球磨产品滤液溶液澄清,无明显现象;自然pH条件下有少量红褐色沉淀生成,随着pH值升高至6时,该沉淀物含量增加,颜色加深;而当滤液pH=7时,可观察到有少量绿色沉淀,放置一段时间后,上层伴有红褐色沉淀;当pH>7后,下层的绿色沉淀含量不断增加,上层的红褐色沉淀颜色加深。

由图2(c)与图2(b)对比可知,高压辊磨—湿式钢球磨产品滤液随pH值变化的规律与颚式破碎—湿式钢球磨产品滤液基本一致。

由图2(d)可知:颚式破碎—干式钢球磨产品滤液在初始pH值下,滤液略微浑浊,但无沉淀生成;在pH=2左右时,滤液变澄清;而当pH值从5升高到11左右时,滤液中红褐色沉淀增加,颜色加深,尤其pH=11时,滤液中的沉淀呈红棕色。

由图2(e)与图2(d)对比可知,高压辊磨—干式钢球磨产品滤液随pH值变化的规律与颚式破碎—干式钢球磨产品滤液随pH的变化规律基本一致。

2.3 不同碎磨方式矿浆滤液中金属离子浓度

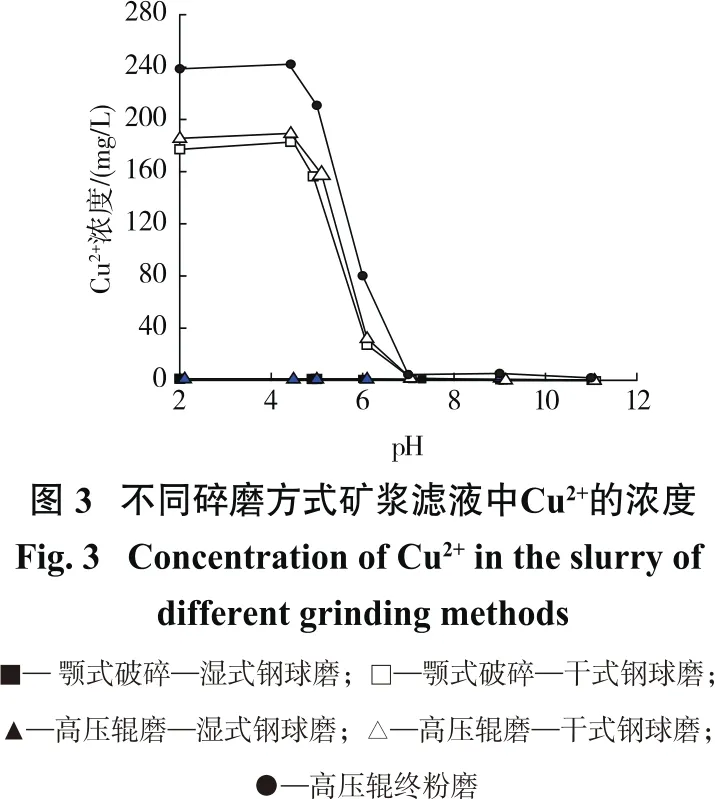

取图2中的上层清液,分别检测其Cu2+、Fe2+及Fe3+的含量,结果如图3~5所示。

从图3可以看出:高压辊终粉磨产品和颚式破碎/高压辊磨—干式钢球磨产品的滤液中Cu2+浓度随pH值的变化规律基本一致,3种碎磨方式产品滤液中Cu2+的浓度均随着滤液pH值的升高而不断降低,当pH值大于初始pH值小于5时,Cu2+浓度随着pH值的升高而缓慢降低,而pH值大于5时,Cu2+浓度随pH升高急剧下降,至pH>7时,Cu2+浓度均几乎降为零;而在整个试验pH值范围内,颚式破碎/高压辊磨—湿式钢球磨产品滤液中的Cu2+浓度均非常低,最高时仅为1.16 mg/L(pH=2.08)。在自然pH值下,不同碎磨方式矿浆滤液中Cu2+含量差别较为明显,其含量由多到少的顺序为:高压辊终粉磨>高压辊磨—干式钢球磨≈颚式破碎—干式钢球磨>高压辊磨—湿式钢球磨≈颚式破碎—湿式钢球磨。

579 Diagnosis and surgical treatment of anomalous origin of the left coronary artery from the pulmonary artery

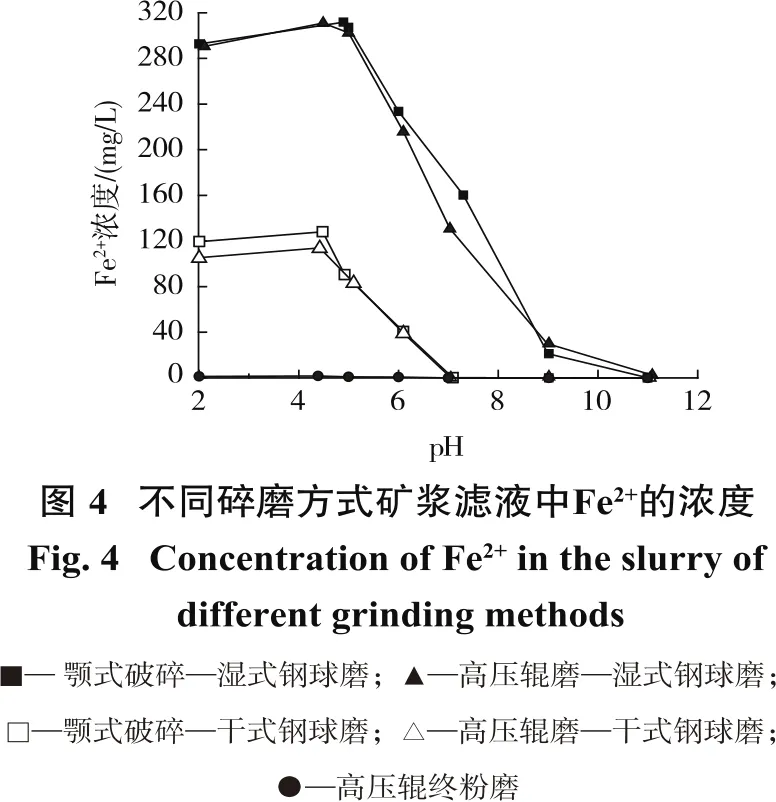

从图4可以看出:当磨碎方式(干磨或湿磨)相同时,高压辊磨产品滤液与颚式破碎产品滤液中的Fe2+浓度随pH值的变化规律基本一致;当滤液的pH值小于初始pH值时,4种球磨产品滤液中Fe2+的浓度随着pH值的降低而略微降低,原因在于调节pH值的过程中,部分Fe2+被氧化生成了Fe3+,滤液中Fe2+浓度有所降低。当滤液的pH值大于自然pH值时,4种球磨产品滤液中的Fe2+浓度随着pH值的升高而不断降低,直至为零。而在整个试验pH值范围内,高压辊终粉磨产品滤液中Fe2+含量均很低,最高含量仅为1.69 mg/L(pH=4.39)。自然pH值条件下,不同碎磨方式矿浆滤液中Fe2+含量差别显著,其含量大小顺序为:颚式破碎—湿式钢球磨≈高压辊磨—湿式钢球磨>颚式破碎—干式钢球磨≈高压辊磨—干式钢球磨>高压辊终粉磨。

由图5可知,随着滤液pH值的升高,不同碎磨方式产品滤液中Fe3+的浓度不断降低,最终趋近于零。其中钢球磨产品滤液中的Fe3+浓度下降较为迅速,高压辊终粉磨产品滤液中的Fe3+浓度总体均很低,下降较为缓慢。自然pH值条件下,4种钢球磨产品滤液中Fe3+的含量差别不明显,但均高于高压辊终粉磨产品中的Fe3+的含量。

3 不同碎磨方式金属离子对浮选的影响

矿浆中金属离子的赋存状态及其物理化学性质往往影响矿物浮选过程,产生抑制或活化作用。对不同碎磨方式产品矿浆中金属离子的浓度进行测定,结果见表2。

从表2可以看出:滤液中金属离子在矿浆中的存在形式和浓度与pH值密切相关;对同一金属离子而言,初始浓度越高,形成沉淀的临界pH值越低;3种离子中,Fe3+因其溶度积常数最大而在较低pH值下最先形成沉淀。

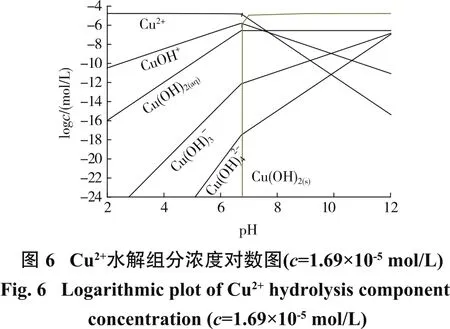

根据表2数据绘制出金属离子的水解组分浓度对数图(见图6~图8,由于不同碎磨方式下磨矿矿浆中金属离子溶解组分浓度随pH变化趋势大体相同,现均以颚式破碎—湿式钢球磨为例),分析金属离子在不同pH值条件下的有效组分[5]。

从图6可以看出:在矿浆pH值小于临界pH值的条件下,Cu2+水解形成各种羟基络合物,随着pH值的升高,铜离子的羟基络合物含量不断增加,且以CuOH+为主;当溶液pH值大于临界pH值时,Cu2+主要以Cu(OH)2沉淀形式存在,造成溶液中Cu2+含量很低,这与图3所示试验结果相符。

从图7可以看出,当矿浆pH值小于临界pH值时,随着pH值的升高,Fe2+的羟基络合物含量不断增加,且以FeOH+为主;当溶液pH值大于临界pH值时,Fe2+主要以 Fe(OH)2沉淀形式存在,溶液中Fe2+含量很低,这与图4所示试验结果相符。

通过对以上不同碎磨方式矿浆中溶解的金属离子浓度进行对比发现,在初始条件下,高压辊终粉磨产品矿浆滤液中铜离子含量高而铁离子含量低,钢球磨产品中铜离子含量低而铁离子含量高,且干式磨矿的铜离子含量较湿式磨矿高,而铁离子含量较湿式磨矿低。这是因为在硫化矿的湿磨过程中,在力学、电化学和机械力化学的共同作用下,磨矿介质钢球表面既会发生磨蚀磨损,也会发生腐蚀磨损,造成矿浆中铁及其衍生物含量增加;干磨时以机械力作用为主,产生磨蚀磨损,铁含量相对较低[1];而高压辊终粉磨未经过钢球磨磨矿过程,其矿浆中铁含量很少。

研究表明[2-3,6-9],金属离子的赋存状态明显影响矿物浮选过程,对矿物产生抑制或活化作用。不同碎磨方式,磨蚀、腐蚀和溶解产生的金属离子存在形式和浓度存在差异,会导致后续浮选效果存在差异。考虑到紫金山矿石性质,主要考虑在黑药体系矿浆中金属离子对蓝辉铜矿、铜蓝、黄铁矿和石英浮选的影响。在碱性浮选环境中,Cu2+主要以CuOH+和Cu(OH)2沉淀形式存在,对本试验矿石的活化和抑制效果不能确定,而铁离子的产物不管是Fe(OH)3还是FeOOH,都将对硫化矿的可浮性产生重大影响,鉴于此,可以预测,高压辊终粉磨产品及干式钢球磨产品的浮选效果将优于湿式钢球磨产品的浮选效果。

4 结论

(1)高压辊磨产品的可磨度比颚式破碎产品的可磨度更大,湿式钢球磨的磨矿效率比干式钢球磨高。

(2)初始条件下,高压辊终粉磨产品溶液中铜离子含量高而铁离子含量低,钢球磨产品中铜离子含量低而铁离子含量高,且干磨环境下的铜离子含量较湿磨环境高,铁离子含量较湿磨环境低。

(3)根据金属离子的浓度测定结果和水解组分浓度分析可以预测,高压辊终粉磨产品及干式钢球磨产品的浮选效果将优于湿式钢球磨的浮选效果。