复杂含水岩体预裂爆破参数试验研究

刘为洲

(1.中钢集团马鞍山矿山研究总院股份有限公司,安徽马鞍山243000;2.金属矿山安全与健康国家重点实验室,安徽马鞍山243000)

露天矿山穿孔爆破时,炸药能量控制及岩体性质是影响爆破效果优劣的关键因素。预裂爆破技术通过减小孔径、装药量,实施不耦合装药、径向间隔装药等炸药能量控制手段,在常规露天边坡控制方面得到了普遍应用[1-5],但对于含水破碎岩体难以取得很好的爆破效果,易于产生伞岩、根底,且半壁孔率低,预留坡面超挖欠挖严重等[6-8]。因此,开展含水裂隙发育围岩预裂爆破技术研究,对于提高边坡稳定性、保障安全生产具有重要意义。

在露天边坡预裂爆破工程领域,不少科技人员通过理论分析、试验研究等手段开展了大量研究工作[9-12]。朱志武等[13]开展了水孔预裂爆破成缝机理分析,但未推导出含水炮孔理论孔距的计算公式;武海军等[14]采用混凝土模型开展了相关预裂爆破试验,但未开展现场爆破试验。现阶段,现有成果大多局限于某一个方面进行讨论,并且在含水裂隙发育破碎岩体方面的实践尚不充分。本研究以我国北方某露天大型铁矿为背景,以提高含水岩层节理裂隙发育岩体的预裂爆破质量为出发点,开展了空气和水介质预裂爆破孔壁压力和孔距计算公式推演,通过模型试验和现场试验,为矿山含水破碎岩体边坡控制提供关键预裂爆破参数。

1 工程概况

某露天铁矿是一座大型露天矿山,具有储量大、埋藏浅等特点。由于混合岩化作用和地表的强风化作用,边坡岩体不但节理裂隙很发育,而且有多条断层和破碎带,属于多裂隙软岩和破碎型岩体,主要为混合岩和片麻岩,其抗压强度分别为50~60 MPa和50~80 MPa。矿山前期进行过预裂爆破试验,在节理裂隙不发育区域硬岩中效果较好,但在裂隙发育区域未能取得较好的边坡控制效果,对于含水破碎岩体的预裂爆破效果更差。

2 预裂爆破参数计算

如何确定合理的预裂孔孔距、线装药密度、不耦合系数等参数是取得较好预裂爆破效果的关键[15]。同时,需要综合考虑缓冲孔孔底距、药量、岩体力学性质、节理裂隙发育情况、地质构造等。本研究依据预裂爆破机理和炸药爆轰理论,推演出预裂孔孔壁爆炸气体压力计算公式以及孔壁压力与不耦合系数的关系,为含水破碎岩体边坡控制提供可靠依据。

2.1 空气介质预裂孔孔壁压力计算公式

根据炸药爆轰C-J理论[16],炸药爆炸时爆炸气体的初始平均压力P0为

式中,P0为爆生气体的初始平均压力,MPa;ρe为炸药密度,kg/m3;D为炸药爆速,m/s;k为炸药绝热等熵指数,通常取3。

对于空气不耦合预裂爆破,当爆生气体膨胀瞬时压力P小于临界压力PL(通常取200 MPa)时,爆生气体在孔内膨胀时存在以下关系:

式中,V为爆生气体膨胀的瞬时体积,m3。

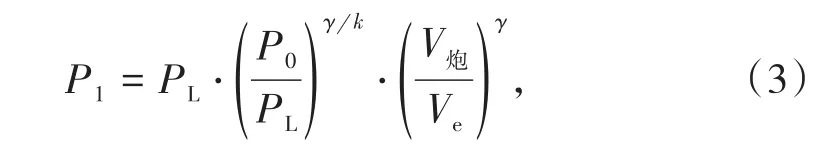

当炸药爆炸后,爆生气体膨胀过程中,伴随着气体体积和压力的变化。假设爆生气体膨胀至孔壁时的压力为P1,并设当气体压力为P1(膨胀至炮孔壁时的压力)、PL(临界压力)、P0(初始压力)时,相对应的气体体积分别为V炮、VL、Ve,其中,V炮为炮孔体积,Ve为炸药体积,则根据式(2)可得

式中,γ为空气绝热等熵指数,取1.3。

设炮孔的体积装药密度为qv(单位体积的装药量),则有下式成立:

式中,ρe为炸药密度,kg/m3。

根据式(5)和式(3),可得

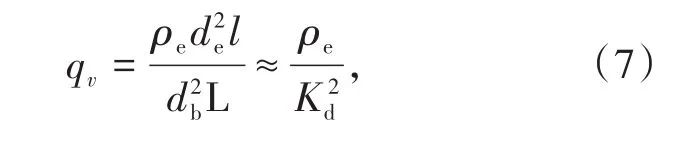

对于不耦合装药,考虑到孔口余高段与孔底加强装药段长度基本一致,故将装药长度l与炮孔长度L等量简化,则有l=L,设当量不耦合系数为Kd,有下式成立:

式中,de为等效连续装药炸药直径,cm;db为预裂孔直径,cm;Kd=dbde;ρe为炸药密度,1 150 kg/m3。

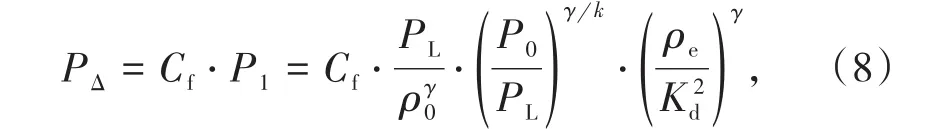

在空气不耦合装药结构中,爆轰产物在炮孔内等熵膨胀,膨胀初始压力为平均爆轰压力;同时气体与孔壁碰撞时压力增大,作用在孔壁上的综合压力PΔ为

式中,Cf为空气冲击波碰撞压力增压系数,取1.2~1.3。

综合以上分析,可以得到空气不耦合装药时孔壁综合压力计算的简化公式为

2.2 含水预裂炮孔孔壁压力计算

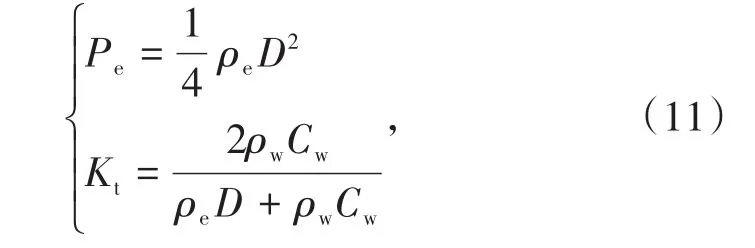

对于含水预裂爆破,炸药被周围的水包围,可认为炸药和水是完全耦合接触。为此,可以近似认为水中的冲击波是炸药爆轰波中的透射波。炸药爆轰波阵面上的压力(Pe)与水中的压力(Pw)的关系由阻抗失配方程[11]给出:

式中,Pe为炸药爆轰波阵面上的压力;Kt为压力透射系数。两者可进行如下计算:

式中,D为炸药爆速,3 500 m/s;ρw为水的密度,1 000 kg/m3;Cw为爆轰波在水中的传播速度,1 500 m/s。

炮孔中心压力(Pb)与绝热压力(P3)有关,本研究忽略炮孔内水的体积压缩,则有:

式中,P3为绝热压力,存在关系式P3≈ 0.5Pe;LΔ为炸药体积与炮孔体积比值,LΔ=1 K2d。

由此可得炮孔水中的初始压力为

式中,Pw'为炮孔水中的初始压力,MPa。

随着应力波能量衰减,到达炮孔壁处的波阵面压力往往低于初始压力。哈努卡耶夫试验研究表明:对于柱面波,其波阵面压力随着距离增加的衰减关系可表示为

参照J.Henrych关于可压缩流体在直通道中波阵面压力随距离增加的衰减公式[17],可以得到水中波阵面压力随比爆心距增加的衰减公式为

当r0=0.5db时,可得水介质不耦合装药爆破时炮孔壁上的初始压力为

2.3 不同介质合理当量不耦合系数Kd确定

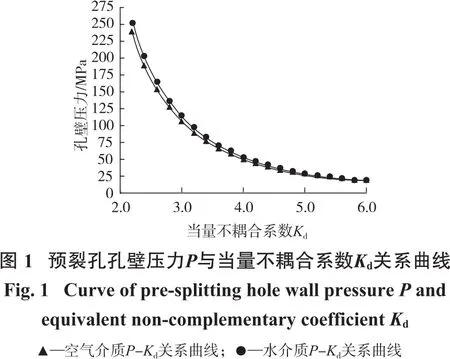

根据式(9)和(16),可以得出不同耦合系数下的预裂孔壁压力曲线,如图1所示。

由图1可知:预裂孔孔壁压力P与当量不耦合系数Kd呈负指数关系;随着当量不耦合系数的增加,孔壁压力呈现逐渐降低的趋势,且当量不耦合系数越小,孔壁压力降低速度越大;当量不耦合系数越大,孔壁压力降低速度越小。在当量不耦合系数相同时,水介质孔壁压力皆大于空气介质的孔壁压力;当量不耦合系数为3~5时,水介质孔壁压力约为空气介质时孔壁压力的1.1倍。

合理的孔壁压力是形成半壁孔的关键,不宜过大也不宜过小。孔壁压力过大,甚至大于岩石的动态抗压强度时,容易压碎炮孔孔壁;反之,孔壁压力过小,直至小于岩石动态抗拉强度时,则无法形成预裂缝。因此,应根据岩体动态强度参数,选择合理的孔壁压力和当量不耦合系数。

2.4 预裂孔孔距

对于预裂爆破,应力波的径向衰减规律可表示为

式中:Pbe为预裂孔孔壁外某点的应力,MPa;Pc为预裂孔孔壁上的应力,MPa;Rˉ为比例系数,R—=2r db;r为应力波传播半径,m;m为应力波衰减系数,1.42。

若在相邻两个预裂孔连线上拉开预裂缝,预裂孔孔壁上在预裂面法向方向上的应力σ须不小于岩体的动态抗拉强度σt,即:

故预裂孔孔距S为

3 有机玻璃模型试验

3.1 试验方案

为研究水介质在预裂爆破成缝中的作用,设计了空气介质、水介质的单孔和双孔爆破试验,主要包括PMMA试块和药包。PMMA在爆炸荷载下爆生裂纹的开裂扩展特性与均质岩石材料相似,裂纹扩展轨迹较平直,且动态断裂强度因子与加载率存在较强的依赖性,可视为类岩石材料。

3.1.1 试块模型

本研究单孔试验试块尺寸(长×宽×高)为100 mm×100 mm×70 mm,中间留有钻孔,孔径18 mm,见图2;双孔试块尺寸(长×宽×高)为120 mm×100mm×70 mm,沿长边中线对称布置双孔,孔径18 mm,孔距50 mm,见图3。

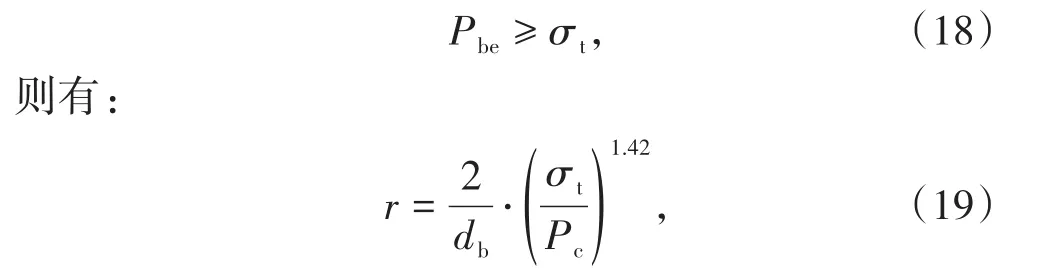

3.1.2 药包装药结构

采用不耦合装药结构,在内径φ3.0 mm的塑料管内装黑索金炸药作为起爆药包,炸药密度为1.03 g/cm3,普通雷管起爆。装药结构见图4和图5。在模型干孔底部采用炮泥封堵,水孔底部采用橡胶棒封堵并用胶水粘牢。模型上部采用塑料板隔离,同时兼有堵塞孔口的作用。

3.2 试验结果分析

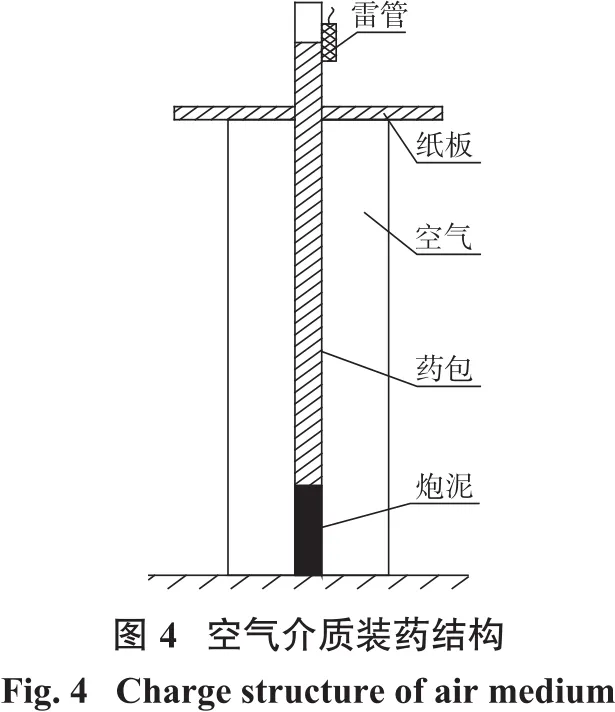

3.2.1 相同药量条件下的单孔试验

当单孔药量相同时,开展水介质和空气介质有机玻璃试块爆破对比试验,试验结果见表1。

注:水介质模型Ⅰ-4、Ⅰ-6,爆破后裂成4块和2块。

由表1可知:空气介质爆破的有机玻璃试件裂隙长度仅为3.5~3.6cm,水介质有机玻璃试件却完全裂成2~4块,进一步说明了水介质爆破炸药能量利用率明显高于空气介质。

3.2.2 不同药量条件下的单孔试验

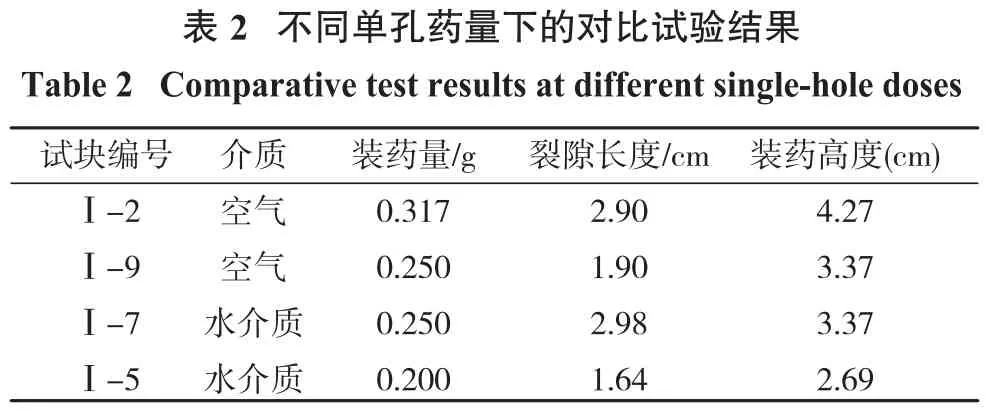

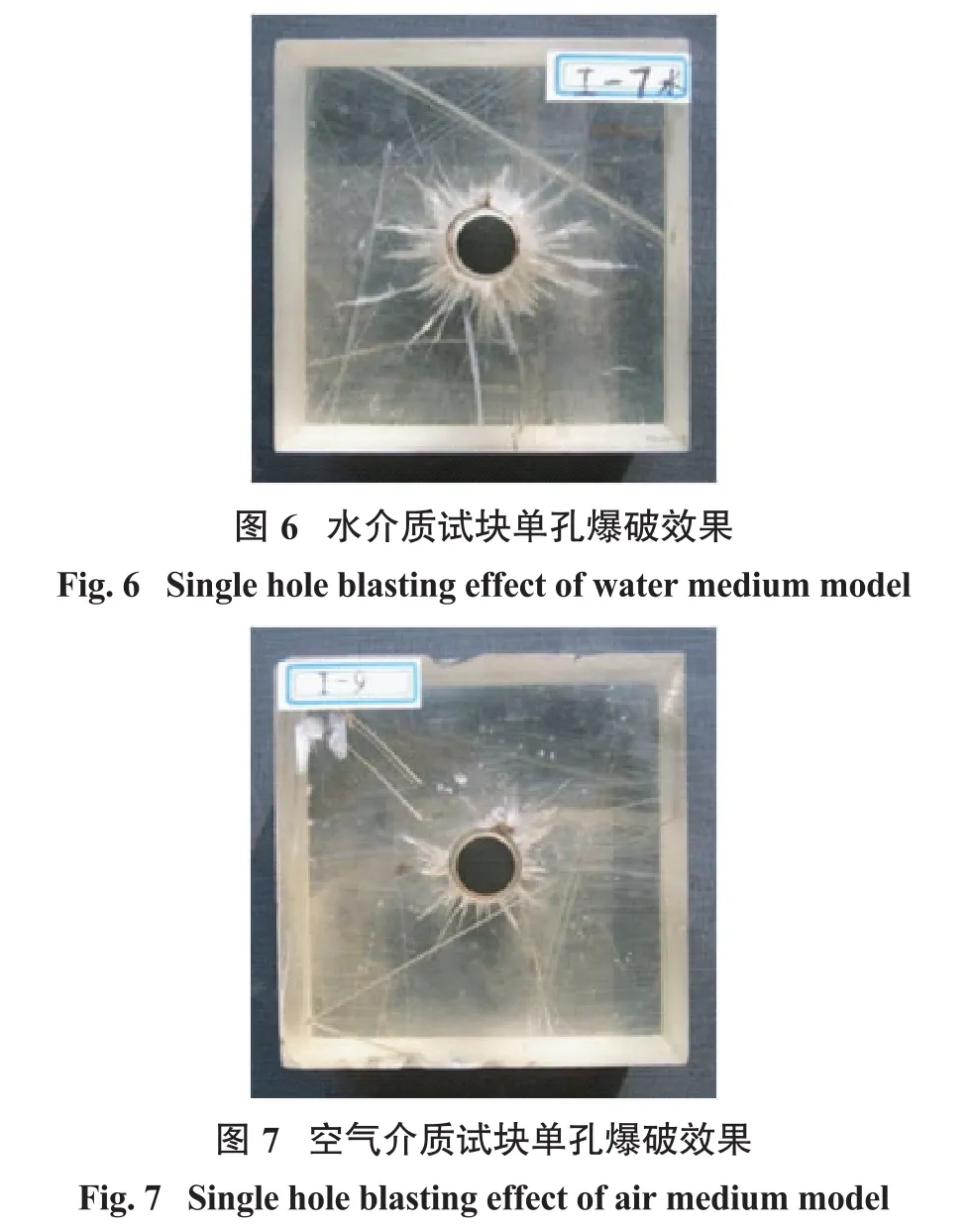

本研究开展了不同药量下水介质和空气介质单孔试件爆破对比试验,试验结果如表2、图6及图7所示。

上述分析表明:在装药量不同的条件下,水介质模型Ⅰ-7径向裂隙的长度为2.98 cm,而空气介质模型Ⅰ-9径向裂隙的长度为1.90 cm,前者的径向裂隙长度约为后者的1.56倍。

3.2.3 双孔试验

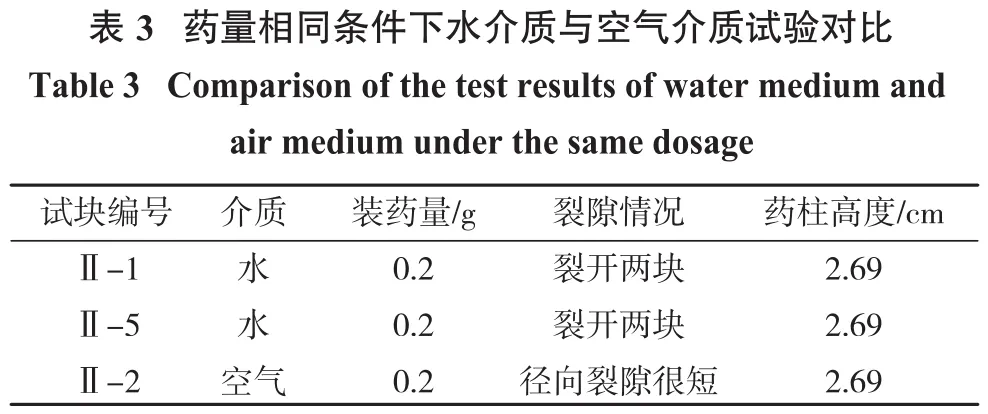

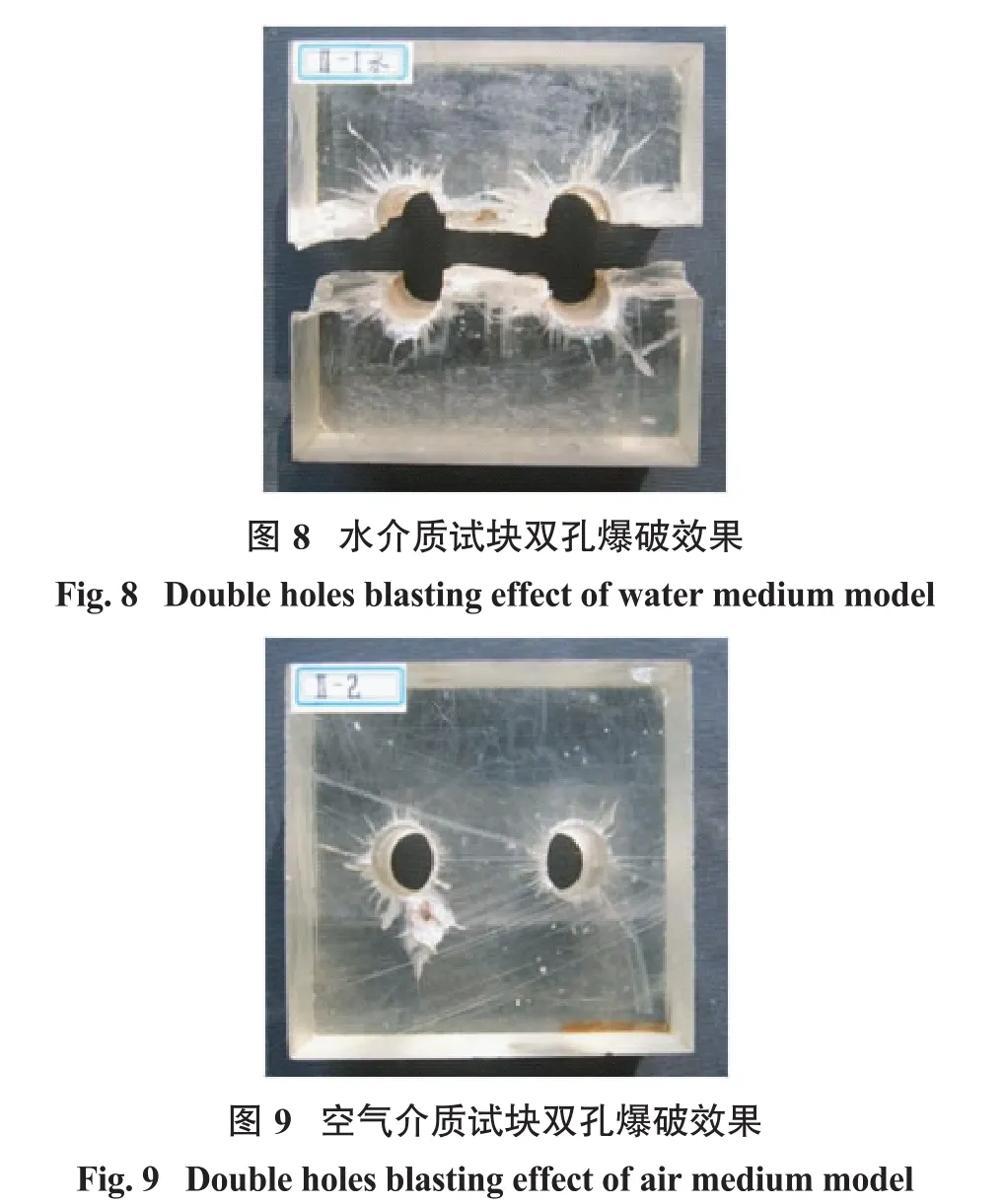

本研究开展了相同药量下的水介质和空气介质有机玻璃试件双孔爆破试验,比较空气介质爆破和水介质试件爆破效果,对比有机玻璃试件上裂隙扩展和试件开裂情况。试验结果如表3、图8及图9所示。

空气介质Ⅱ-2模型爆破后未在两孔中心线方向裂开,两孔连线方向上也未见明显裂隙,仅在孔壁周边形成很短的径向裂隙。水介质模型Ⅱ-1、Ⅱ-5爆破后在两孔连线方向上完全裂开。Ⅱ-1和Ⅱ-5模型的药量相同,两孔连线方向均裂为两半,说明重复试验结果具有明显的一致性。

3.3 试验结论

(1)单孔和双孔爆破试验表明,在相同装药量条件下,水介质比空气介质具有更强的传递爆炸压力的能力,水介质炸药能量利用率更高,水介质爆破对试块的破坏程度明显大于空气介质。

(2)水介质爆破作用在孔壁上的压力相对均匀。因此,在相同岩性及节理裂隙发育情况下开展预裂爆破时,若要取得同等爆破效果,水孔的线装药密度应小于干孔的线装药密度,并适当减小孔距。

4 预裂爆破现场试验

4.1 现场试验参数选择

4.1.1 试验区域岩石力学性质

试验区岩石力学性质参数取值见表4。本研究试验采用乳化炸药,爆速为3 500 m/s,密度为1.15 g/cm3。

4.1.2 预裂孔孔径及倾角

试验采用潜孔钻机穿孔,预裂孔孔径115 mm,倾角65°。

4.1.3 预裂爆破试验孔超深

孔深l与台阶高度的几何关系可表示为

式中,H为台阶高度,12 m;α为钻孔倾角,65°;h为超深,取1 m。经计算,l=14.2 m。

主爆区采用孔径为250 mm的垂直孔,孔深为13.5~14 m,其中超深为1.5~2 m。缓冲孔、辅助缓冲孔均为垂直孔,孔径250mm。预裂孔、缓冲孔和辅助缓冲孔布置见图10。

辅助缓冲孔孔深5~6 m,孔距4~5 m,装药量70 kg;与预裂孔之间的孔底距为1.0~2.0 m,节理裂隙发育及软岩时取大值,硬岩,则取小值。缓冲孔采用分段装药,单孔炸药量为正常孔的70%;与预裂孔之间的孔底距为1.5~2.5 m。

4.1.4 当量不耦合系数

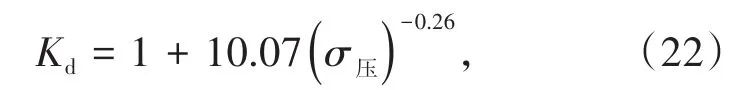

为保证预裂爆破孔壁不出现压碎现象,预裂孔孔壁压力应小于岩石的静态抗压强度,同时孔壁周边的压力还应大于岩体的动态抗拉强度,预裂孔炮孔周围才能形成一定数量的微小裂纹,预裂孔连线方向才能形成预裂缝。预裂爆破当量不耦合系数经验公式为[18]

式中,σ压为岩石的静态抗压强度,MPa。

计算得出:片麻岩的当量不耦合系数Kd为4.5,混合岩的当量不耦合系数Kd为4.2。

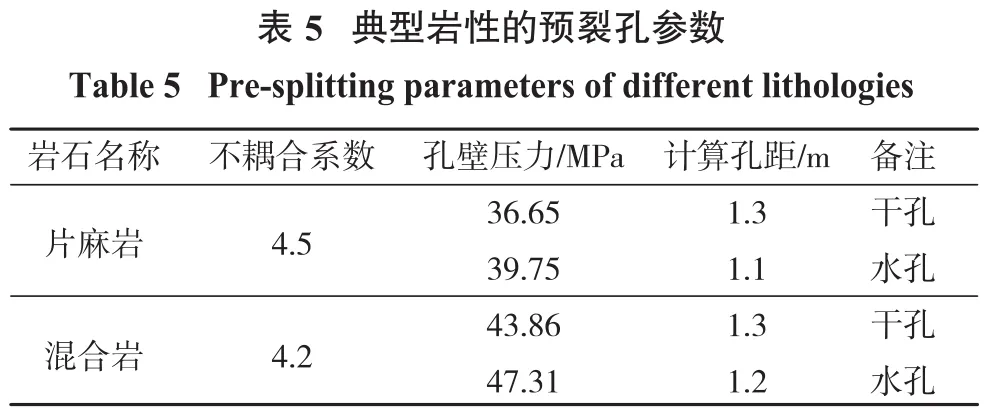

4.1.5 预裂孔孔距

考虑到岩石试样与岩体强度参数的差异性,且试验区域节理裂隙发育,岩体强度参数取值受节理裂隙影响较大,故综合考虑采用抗拉动载系数1.8计算岩体的动态抗拉强度,根据式(19)、式(20)计算可得理论上的预裂炮孔间距S,结果见表5。

4.2 现场试验及结果分析

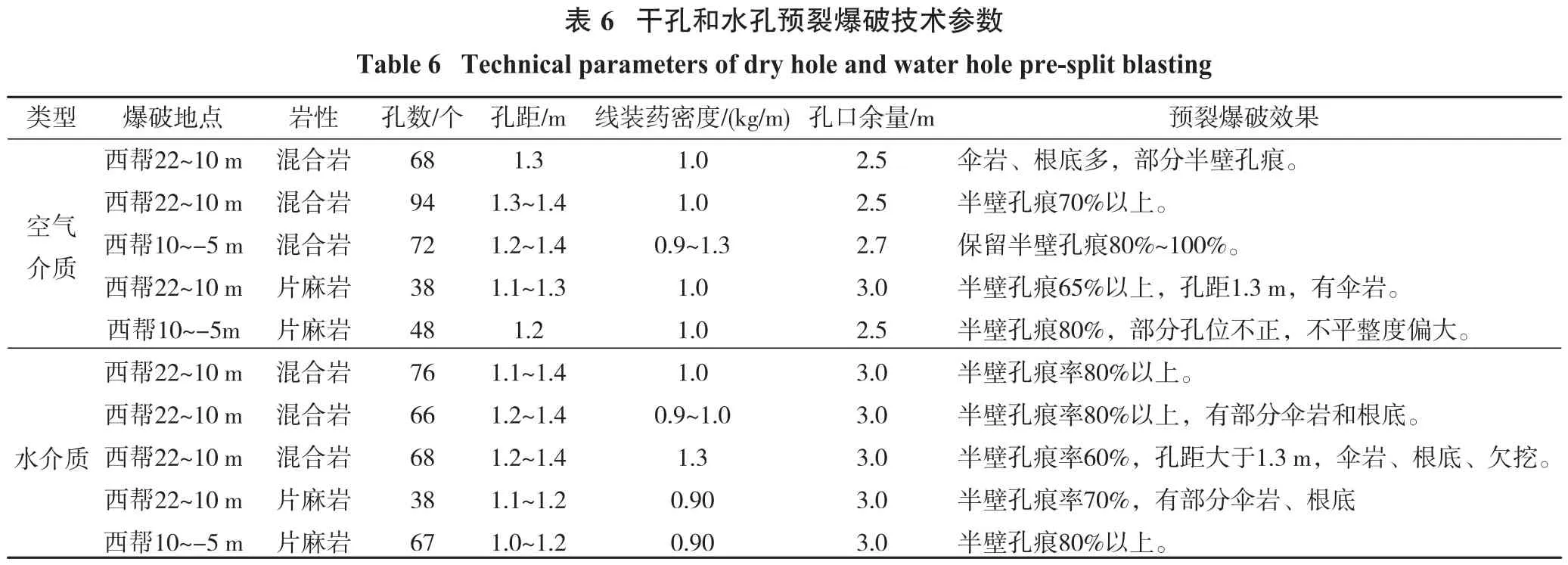

现场试验区岩性为片麻岩和混合岩,其中片麻岩整体性较差,节理裂隙发育,而且存在较大的裂隙与弱面,岩层富水性较强,孔内水深达到10m,局部甚至为满孔水。矿山前期开展过该区域的预裂爆破试验,但因参数不合理,未能形成较好的预裂面。本研究在节理裂隙区共进行了10次现场试验,其中干孔和水孔预裂爆破试验各5次。同一次试验中,划分为不同预裂孔孔距区域,进行对比试验。根据公式计算出不同岩性和介质下的理论孔距,而后通过现场试验调整确定合理的参数。考虑到矿山岩体节理裂隙发育,应适当降低预裂孔孔距,试验中孔距分别为1.0,1.1,1.2,1.3 m。

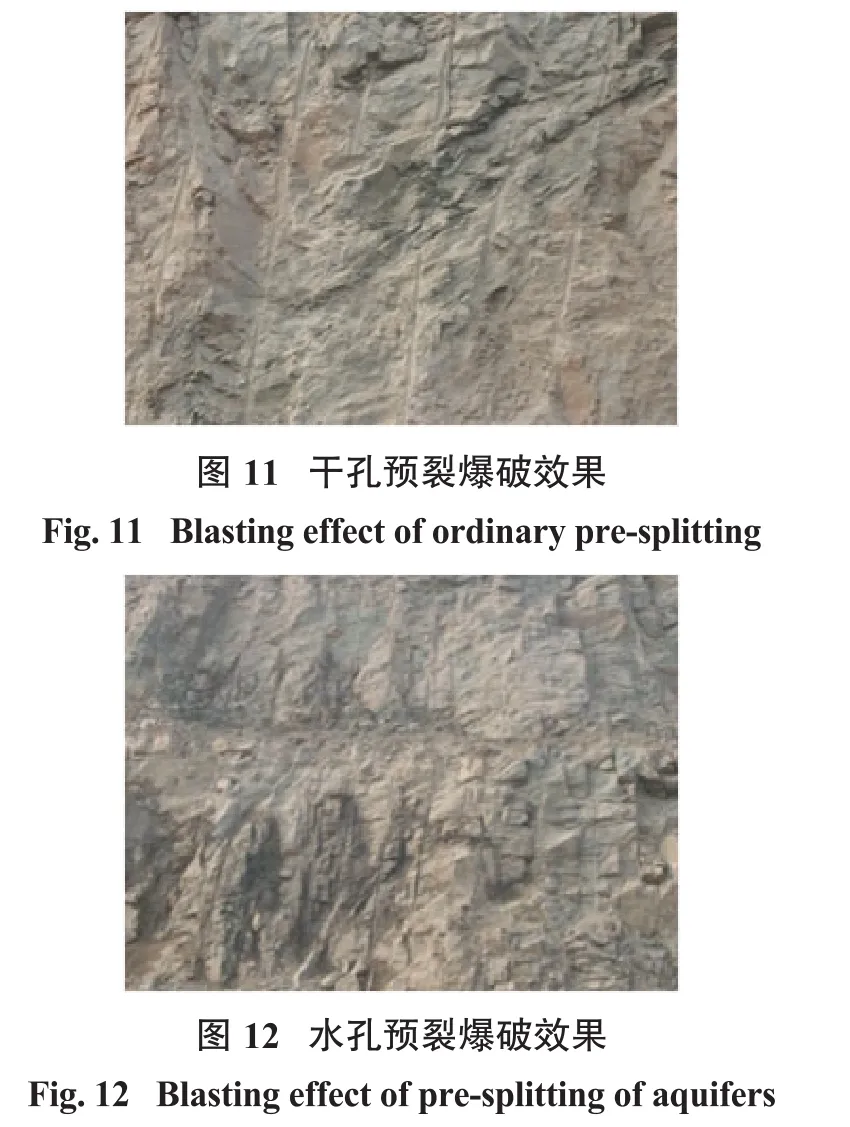

试验中辅助缓冲孔、缓冲孔装药量及孔底距等取值均相同。普通试验采用直径32 mm、长0.2 m的乳化炸药药卷,单支质量为0.2 kg;轴向不耦合装药结构。现场预裂爆破试验参数取值见表6,现场爆破效果见图11和图12。

试验结果表明:在空气介质混合岩区域,合理预裂孔孔距为1.2~1.3 m,线装药密度为0.9~1.1 kg/m,爆破半壁孔率达70%以上;而在水介质混合岩区域,合理预裂孔孔距为1.2~1.3 m,线装药密度为0.9~1.0 kg/m,半壁孔率达到80%。在空气介质片麻岩裂隙发育区,合理预裂爆孔距为1.2~1.3 m,线装药密度为1.0 kg/m,半壁孔率达65%以上;而在水介质片麻岩区,合理预裂孔距为1.0~1.2 m,线装药密度为0.9 kg/m,半壁孔率达到80%。当两种岩性的预裂孔孔距大于1.3 m时,干孔和水孔预裂爆破皆易产生伞岩、根底,半壁孔率较低,爆破效果差。由于水孔内节理裂隙更发育,其岩体的动态抗压强度、抗拉强度相应较低,应增大不耦合系数,减小预裂孔孔壁压力。研究表明,在取得相同预裂爆破效果的情况下,水孔预裂爆破孔距比干孔预裂孔距减小约10%,线装药密度相应减少10%~15%。

5 结论

(1)针对露天矿山含水围岩节理裂隙发育地段预裂爆破效果差、半壁孔率低及坡面不平整等难题,推导了空气介质和水介质不耦合装药下孔壁压力的简化计算公式,并计算得出了孔壁压力与当量不耦合系数之间的关系曲线,得到了空气介质和水介质预裂爆破孔距的理论计算公式。

(2)在空气介质和水介质预裂爆破理论分析的基础上,开展了两种介质的有机玻璃模型试验。试验结果表明,水介质爆破的炸药能量利用率更高,比空气介质有更强的传递爆炸压力的能力,且对试块的破坏程度明显大于空气介质。

(3)通过现场预裂爆破对比试验,得出两种岩性分别在空气介质和水介质下的合理预裂爆破参数。在取得相同爆破效果的前提下,水孔预裂爆破孔距比干孔预裂孔距减小约10%,线装药密度相应减少10%~15%,对于类似矿山边坡稳定性控制具有一定的借鉴意义。