矿渣基充填胶凝材料开发及料浆配比优化研究

黄笃学 温震江 高 谦 胡亚军 涂光富

(1.河钢集团矿业公司,河北唐山063000;2.北京科技大学土木与资源工程学院,北京100083)

矿产资源开发在促进经济发展和社会进步的同时,又不可避免地造成了环境污染和安全隐患[1]。矿山行业在所有行业中是排放固体废弃物最多的行业,这其中选矿尾砂是矿山固体废弃物中最为主要的组成部分[2-3]。随着矿产资源的大规模开发利用,大量尾砂的地表堆存和地下采空区的存在和不断增加而引发的环境污染、生态破坏和安全问题已成为不可忽视的重大社会问题[4],尤其是近年来对环境保护以及安全生产要求的提高,充填法采矿被广泛应用[5-6]。河钢集团矿业公司所属的铁矿大多为贫铁矿,矿体埋藏深、矿岩稳定性差,由此给资源开发带来安全、环保与经济效益等诸多问题,因此均采用胶结充填法进行开采。但是充填法采矿不仅采矿工艺复杂,生产能力低,而且充填采矿成本高,直接影响矿山企业的经济效益,其中胶凝材料成本占充填成本的70%左右,因此开发低成本高性能的充填胶凝材料是降低充填成本的重要途径[7]。为了降低充填成本,近年来,国内外专家学者对新型充填胶凝材料开发及配比优化进行了大量研究,其中高谦等[8-9]利用矿渣工业冶金渣分别开发适用于尾砂及粗骨料的“固结粉”胶凝材料;董越等[10]利用钢渣开发新型胶凝材料替代水泥;祝丽萍等[11-12]以赤泥为主要原料开发新型胶凝材料制备膏体充填料浆;常晓娜等[13-14]研究了粉煤灰胶结性能,并以此开发胶凝材料;除此之外,肖柏林等[15]利用磷石膏制备充填胶凝材料并配比进行优化;张钦礼等[16-17]利用BP神经网络对充填料配比进行优化研究。在此基础上,本研究利用矿渣、脱硫石膏等工业固废开发新型胶凝材料,并且在满足矿山充填要求的前提下,为进一步降低充填成本对配比进行优化。

1 试验材料物化特性

1.1 全尾砂

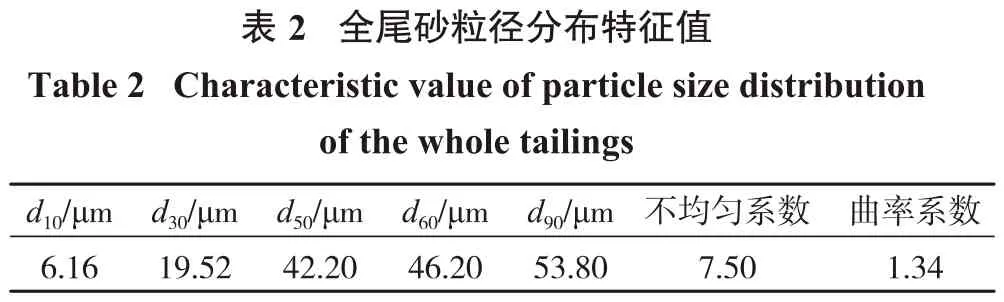

司家营铁矿南区阶段嗣后充填法采矿采用全尾砂作为充填骨料。为了针对全尾砂的特性,研究开发与之相适应的新型充填胶凝材料,首先需要对其进行物化分析及粒径级配分析,其化学成分如如表1所示。可以看出全尾砂中几乎无胶结活性的SiO2含量接近70%,并且测得其密度为2.38 t/m3、渗透系数为2.305×10-5cm/s。其粒径分析结果如图1所示,并且计算得到特征粒径值,如表2所示,可以看出其特征粒径 d10、d30、d50、d60、d90分别为 6.16、19.52、42.2、46.2、53.8 μm,不均匀系数为 7.5>5,曲率系数为1.34,介于1~3之间,表明全尾砂属于良好的连续性级配,满足作为充填骨料的基本要求。

1.2 矿渣基胶凝材料

1.2.1 矿渣

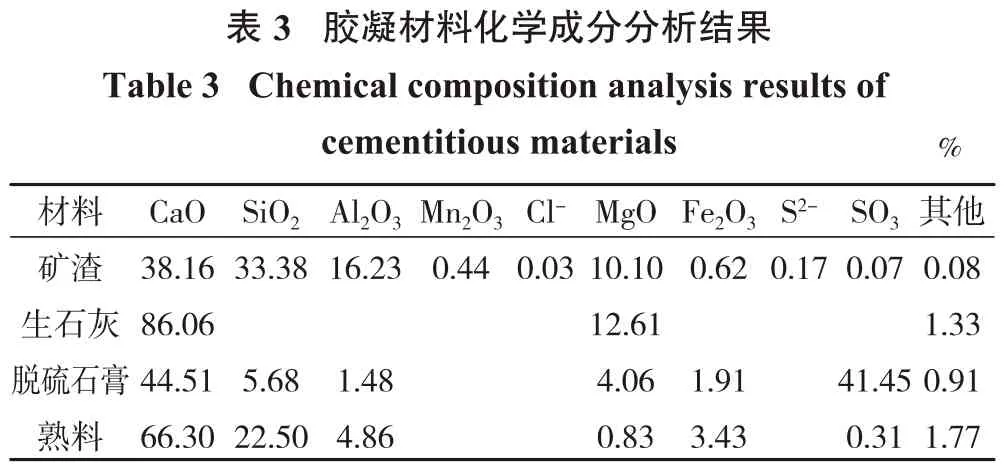

新型胶凝材料的开发及应用的基础是材料来源广、运输成本低,并能够满足司家营铁矿南区的超大规模充填采场的需要,唐山唐龙新型建材有限公司以唐钢矿渣为原料每年可生产出190万t的渣粉,因此,以唐龙公司生产的水淬渣粉作为主要原料,开发新型充填胶结材料。为了开发以唐钢高炉水淬渣作为主要原料的新型胶凝材料,首先分析水淬渣的物化特性,其化学成分如表3所示,并由此计算矿渣的活性系数Ma、碱度系数M0及质量系数K分别为1.14、0.973和1.91,可以看出其为活性较高的酸性矿渣;矿渣微粉粒径分布如图2所示,其细度(45 μm筛余)为9.48%。

注:不均匀系数=d60/d10,曲率系数=/(d60d10)。

1.2.1 激发剂材料

激发剂材料的选择原则是材料来源广,并且性价比高。尤其考虑激发剂的生产工艺简单,根据激发剂材料前期的探索性试验,主要选择生石灰、脱硫石膏及熟料作为激发剂材料,其中生石灰取自滦县普通建筑用生石灰,脱硫石膏取自唐山发电厂脱硫工业副产品,熟料采用冀东水泥厂的熟料。其主要化学组成如表3所示,并进行粒径级配分析,得出生石灰、脱硫石膏及熟料细度分别为10.12%、10.36%和12.04%。

2 矿渣基胶凝材料配比试验

2.1 试验方案

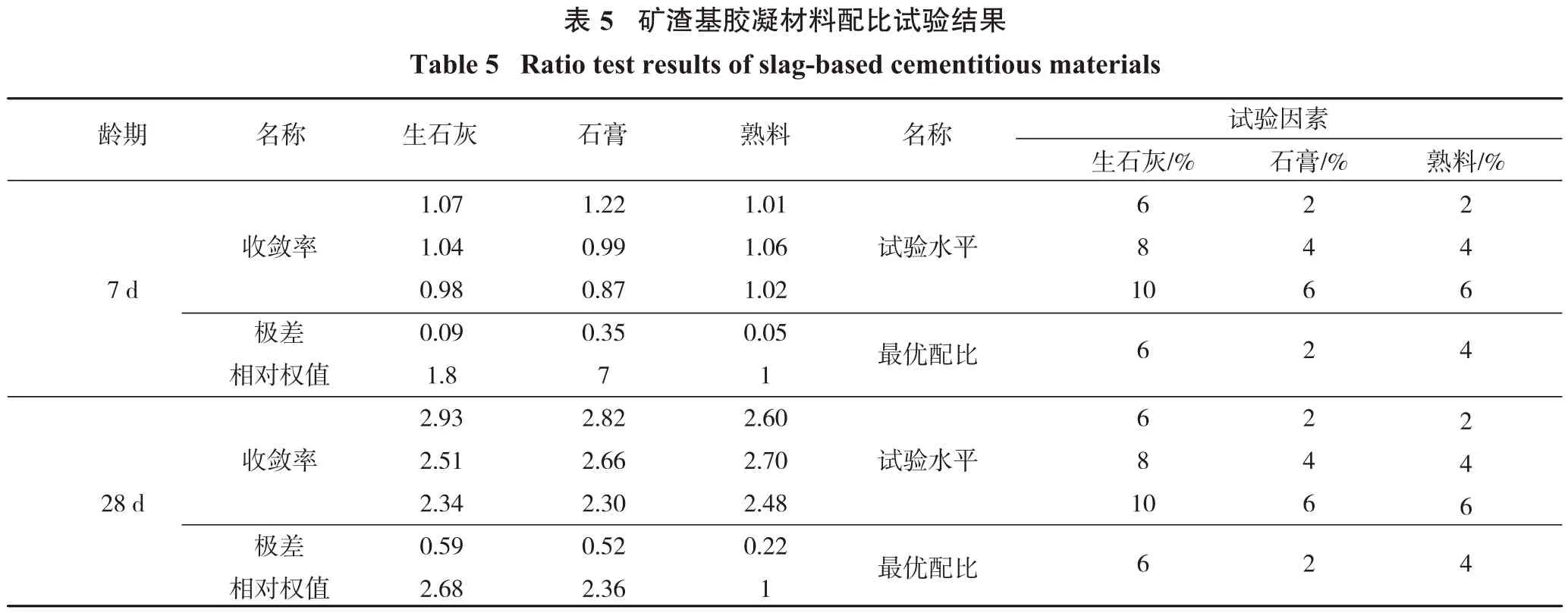

根据前期探索性试验,确定生石灰掺量6%~10%、脱硫石膏和熟料掺量均为2%~6%,以此配比设计正交试验,并按照胶砂比1∶6、料浆质量浓度68%制备充填料浆,浇筑到70.7 mm×70.7 mm×70.7 mm的三连模中,脱模后放入养护箱进行标准养护,养护至7 d和28 d后测定其抗压强度。

2.2 试验结果及分析

按照上述方法进行试验,具体试验方案如表4所示,并对配比试验结果进行极差分析,结果如表5所示。可以看出各激发剂对7 d和28 d强度的影响权重并不相同,其中对于7 d强度的影响顺序为脱硫石膏>生石灰>熟料,而对28 d强度的影响顺序为生石灰>脱硫石膏>熟料,可见脱硫石膏对早期强度影响较大,而生石灰对后期强度影响较大。并且7 d和28 d强度均随着生石灰及脱硫石膏掺量的增加而逐渐减小;确定最优配比为生石灰6%、脱硫石膏2%、熟料4%和矿渣微粉88%。并以此进行验证试验,得到7 d和28 d强度分别为1.62 MPa和3.66 MPa,满足矿山7 d强度>1 MPa和28 d强度>2 MPa的强度要求。

注:收敛率表示因素对试验结果的贡献率。

3 矿渣基胶凝材料胶砂强度及料浆工作特性试验

根据前期配比试验确定的矿渣胶凝材料替代水泥,为了实际应用于矿山,针对矿山的充填实际情况,需要进行多浓度多胶砂比的胶砂强度试验,并且测定料浆工作特性,在满足充填强度及料浆工作特性的前提下,优化充填料浆配比,以期进一步降低充填成本。

3.1 试验方案及结果

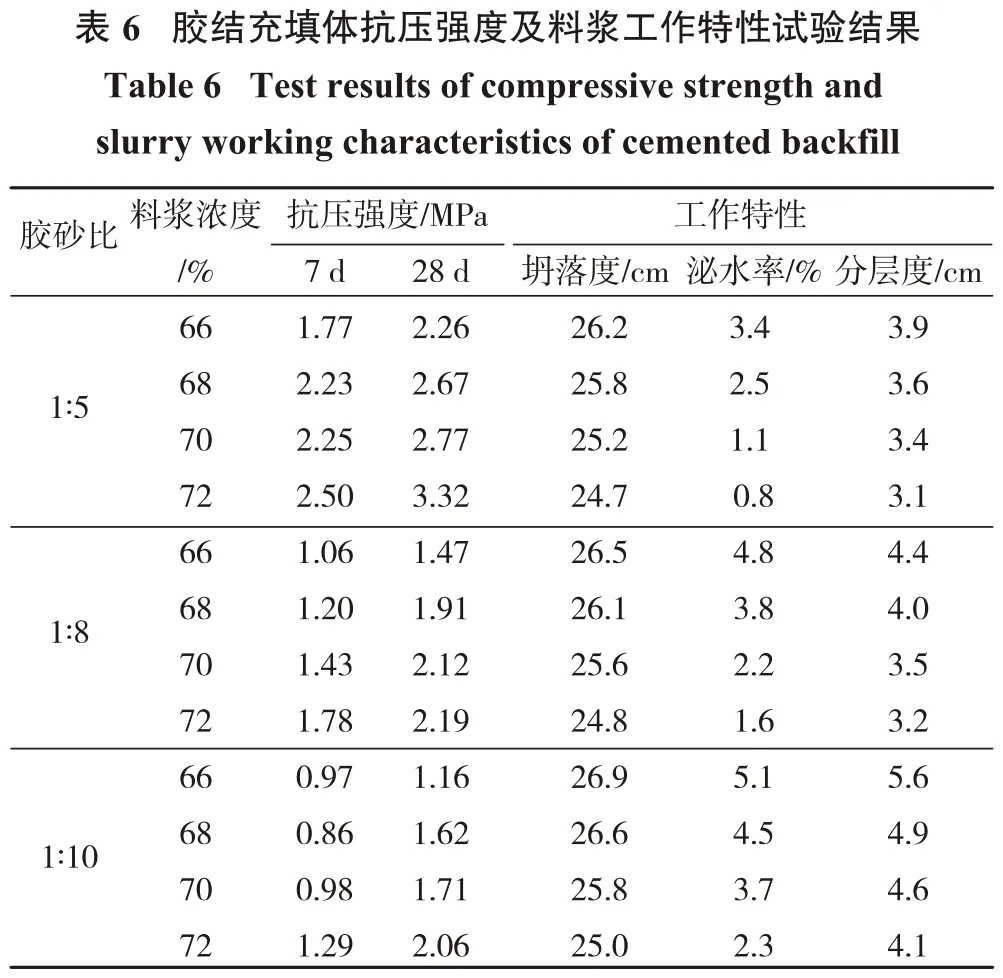

根据前期探索性试验,确定胶砂试验质量浓度66%~72%、胶砂比 1∶5~1∶10,按照《GB/T17671-1999》和《GB/T2419-2005》分别进行胶砂强度和料浆工作特性试验,试验结果如表6所示。

3.2 试验结果分析

3.2.1 料浆浓度及胶砂比对试验结果的影响

对试验结果进行分析,如图3所示,可以看出:各胶砂比条件下,7 d和28 d强度均随料浆质量浓度的提高而增大,以胶砂比1∶8为例,浓度从66%提高到72%,7 d和28 d强度分别提高了67.9%和49.0%,在相同浓度条件下,7 d和28 d强度均随着胶砂比的提高逐渐增大,以浓度70%为例,胶砂比从1∶10提高到1∶5时,7 d和28 d强度分别增大了130%和62%;在相同胶砂比条件下,料浆坍落度、泌水率及分层度均随着料浆质量浓度的增大而逐渐降低,以胶砂比1∶8为例,浓度从66%提供的72%,料浆坍落度、泌水率及分层度分别降低了6.4%、66.7%和27.3%,并且在相同浓度条件下,料浆坍落度、泌水率及分层度均随着胶砂比的降低而逐渐增大,以浓度70%为例,胶砂比从1∶5降低到1∶10时,料浆坍落度、泌水率及分层度分别增大2.4%、48%和35.3%。

3.2.2 试验结果回归分析

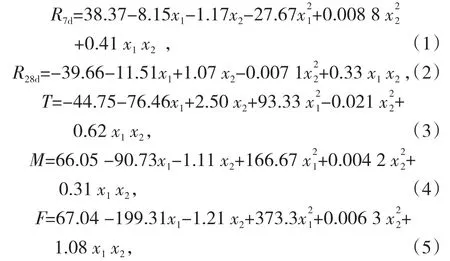

根据表6胶砂强度及料浆工作特性试验结果,以此为样本,采用DPS软件中的二次多项式逐步回归对充填体7 d、28 d强度及包括坍落度、泌水率和分层度在内的料浆工作特性进行回归分析,分别获得各自的回归函数:

式中,R7d为7 d抗压强度,MPa;R28d为28 d抗压强度,MPa;T为料浆坍落度,cm;M为料浆泌水率,%;F为料浆分层度,cm;x1为料浆胶砂比;x2为料浆质量浓度,%。

4 充填料浆配比优化

根据矿山实际充填试验,在满足矿山充填强度及料浆工作特性要求的前提下,尽可能地降低充填成本,以期获得最大经济效益。因此,以单位充填成本最低为优化目标,以矿山对强度和料浆工作特性的要求为约束条件,具体构造如下优化函数:

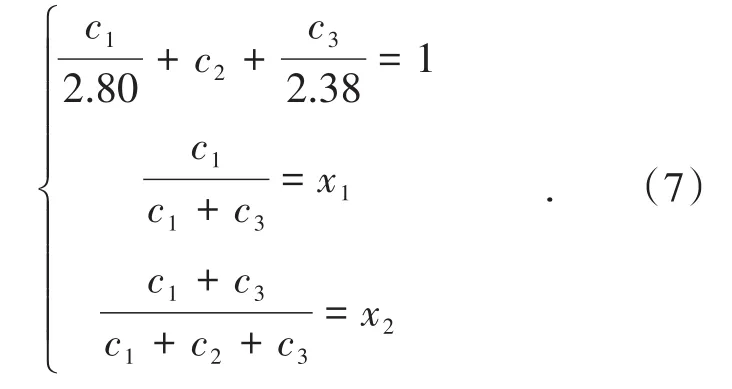

式中,c1为单位充填矿渣胶凝材料用量,kg/m3;c2为单位充填工业用水用量,kg/m3;c3为单位充填尾砂用量,kg/m3。参数x1、x2、c1、c2和c3满足:

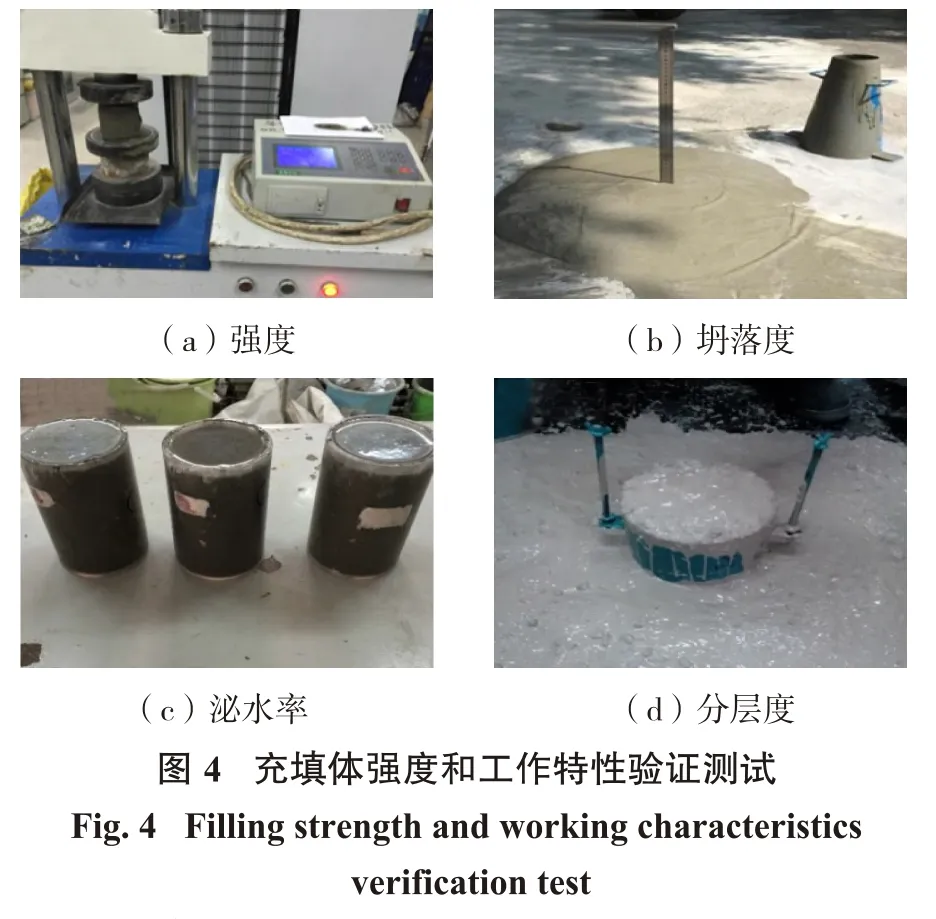

利用MATLAB非线性优化模型,对试验数据按上述建模并分析,得到满足充填强度及料浆工作特性要求的最低成本方案,即:采用矿渣基胶凝材料、胶砂比为1∶8、料浆浓度为70%,此方案下充填材料成本为112元/m3。并以此方案进行验证试验,如图4所示,得到7 d、28 d强度、坍落度、泌水率和分层度分别为1.46 MPa、2.23 MPa、25.3 cm、2.4%和3.52 cm。

5 结论

(1)对试验材料进行物化分析,可以看出:全尾砂中SiO2含量接近70%、密度为2.38 t/m3,粒径级配分析可以得到特征粒径 d10、d30、d50、d60、d90分别为6.16、19.52、42.2、46.2、53.8 μm,不均匀系数为 7.5>5,曲率系数为1.34(介于1~3之间),表明全尾砂属于良好的连续性级配;矿渣的活性系数、碱度系数及质量系数分别为1.14、0.973和1.91,可以看出其为活性较高的酸性矿渣;并且测定矿渣微粉、生石灰、脱硫石膏和熟料细度分别为9.48%、10.12%、10.36%和12.04%。

(2)根据矿渣基胶凝材料正交试验及极差分析结果可以看出:各激发剂对7 d和28 d强度的影响权重并不相同,其中对于7 d强度的影响顺序为脱硫石膏>生石灰>熟料,而对28 d强度的影响顺序为生石灰>脱硫石膏>熟料,可见脱硫石膏对早期强度影响较大,而生石灰对后期强度影响较大;并且7 d和28 d强度均随着生石灰及脱硫石膏掺量的增加而逐渐减小;确定最优配比为生石灰6%、脱硫石膏2%、熟料4%和矿渣微粉88%。并以此进行验证试验,得到7 d和28 d强度分别为1.62 MPa和3.66 MPa,满足矿山要求。

(3)根据充填体胶砂强度及料浆工作特性试验结果可以看出:各胶砂比条件下,7 d和28 d强度均随料浆质量浓度的提高而增大,以胶砂比1∶8为例,浓度从66%提高到72%,7 d和28 d强度分别提高了67.9%和49.0%;而料浆坍落度、泌水率及分层度均随着料浆质量浓度的增大而逐渐降低,以胶砂比1∶8为例,浓度从66%提供的72%,料浆坍落度、泌水率及分层度分别降低了6.4%、66.7%和27.3%。

(4)以单位充填成本最低为优化目标,以矿山对强度和料浆工作特性的要求为约束条件,对充填料浆进行优化,得到满足充填强度及料浆工作特性要求的最低成本方案,即:采用矿渣基胶凝材料、胶砂比为1∶8、料浆浓度为70%,此方案下充填材料成本为112元/m3。并以此方案进行验证试验,得到7 d、28 d强度、坍落度、泌水率和分层度分别为1.46 MPa、2.23 MPa、25.3 cm、2.4%和3.52 cm。