微波预处理对铜钼硫化矿海水浮选的影响机理

王志杰 李育彪 王洪铎 姚怡伦 曾牧源

(武汉理工大学资源与环境工程学院,湖北武汉430070)

黄铜矿和辉钼矿是2种典型的硫化矿,分别是铜 和钼的主要赋存矿物[1]。2种矿物常伴生在一起,通常采用浮选法进行分离[2]。由于许多矿区分布在淡水资源匮乏的沿海地区,海水成为具有应用前景的水源,且许多沿海国家已经开始用海水代替淡水进行矿物浮选分离[3]。

在铜钼矿浮选分离过程中,抑铜浮钼工艺较常见,且能获得较好的铜精矿和钼精矿[2]。抑铜浮钼工艺通常有2种,分别是化学药剂法和加热法[4]。化学药剂法是通过添加大量抑制剂来增加2种矿物的表面性质差异,从而实现铜钼分离[5]。然而,添加药剂会导致选矿成本增加、环境污染等问题[6]。因此,研究绿色、低成本的方法势在必行。加热法作为一种抑铜浮钼的辅助工艺,可以降低黄铜矿的可浮性,但对辉钼矿表面疏水性影响较小[4]。与传统加热方式相比,微波加热具有选择性、即时性和节能高效等特点,正日益引起人们的重视,被广泛应用于干燥、浮选、焙烧等领域[7]。Silva[8]研究了微波处理对浮选工艺的影响,结果表明,微波降低了黄铜矿和磁黄铁矿的可浮性,而镍黄铁矿的可浮性没有显著变化。与辉钼矿相比,黄铜矿更易被氧化。Tsuyoshi Hirajima的研究表明[9],黄铜矿表面氧化会产生亲水性物质,抑制其浮选。

到目前为止,微波预处理对黄铜矿和辉钼矿在海水中浮选效果的影响及其机理尚不明确。本文通过浮选试验,接触角测试、红外光谱测试、扫描电子显微镜等测试方法分别研究了微波预处理对黄铜矿和辉钼矿海水浮选的影响机理。

1 试验材料与方法

1.1 试验原料

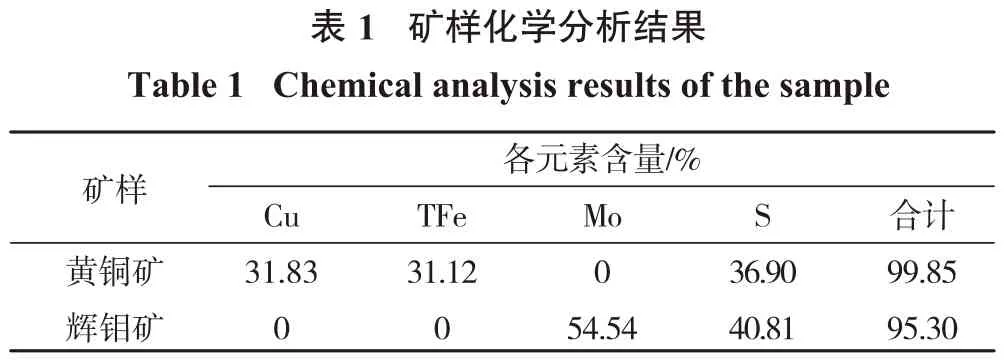

黄铜矿原矿购买自澳大利亚,辉钼矿原矿购买自中国广西省桂林市。将原矿破碎后,手工挑选富矿块,经磨矿后,湿筛筛分。在乙醇溶液中超声清洗去除细粒后,真空干燥,冷冻保存备用。矿样化学分析结果如表1所示,黄铜矿中Cu、Fe和S元素的总含量达到了99.85%,辉钼矿中元素Mo和S元素总含量为95.3%。

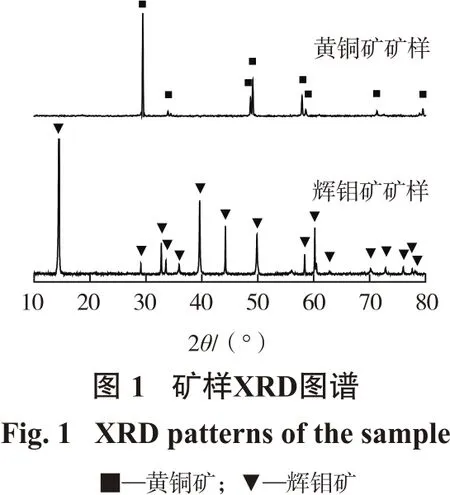

矿样XRD图谱如图1所示。黄铜矿矿样只有黄铜矿衍射峰,结合化学分析结果可知,矿样纯度较高,经激光粒度仪测定,矿样中值粒径d50=76.30 μm。辉钼矿矿样中只有辉钼矿衍射峰,结合化学分析结果可知,矿样纯度较高,经激光粒度仪测定,矿样中值粒径d50=82.64 μm。

根据参考文献[10]配制模拟海水,模拟海水中各离子浓度如表2所示。

1.2 试验方法

分别向25 mL纯水(或模拟海水)中加入0.25 g矿样(黄铜矿或辉钼矿)。采用磁力搅拌,并使用NaOH溶液调节pH为10,搅拌6 min。随后,移入MAS-ⅡPLUS型常压微波反应工作站中进行微波预处理,然后将矿浆移入浮选槽中浮选。浮选试验采用XFG-Ⅱ型机械搅拌式浮选机,转速1 200 r/min,充气量为0.1 L/min,浮选时间为10 min。浮选后精矿和尾矿经真空冷冻干燥机干燥、电子天平称量后,计算精矿回收率。所得矿样于干燥皿中保存,留待测试。

2 试验结果与讨论

2.1 微波功率对黄铜矿、辉钼矿可浮性的影响

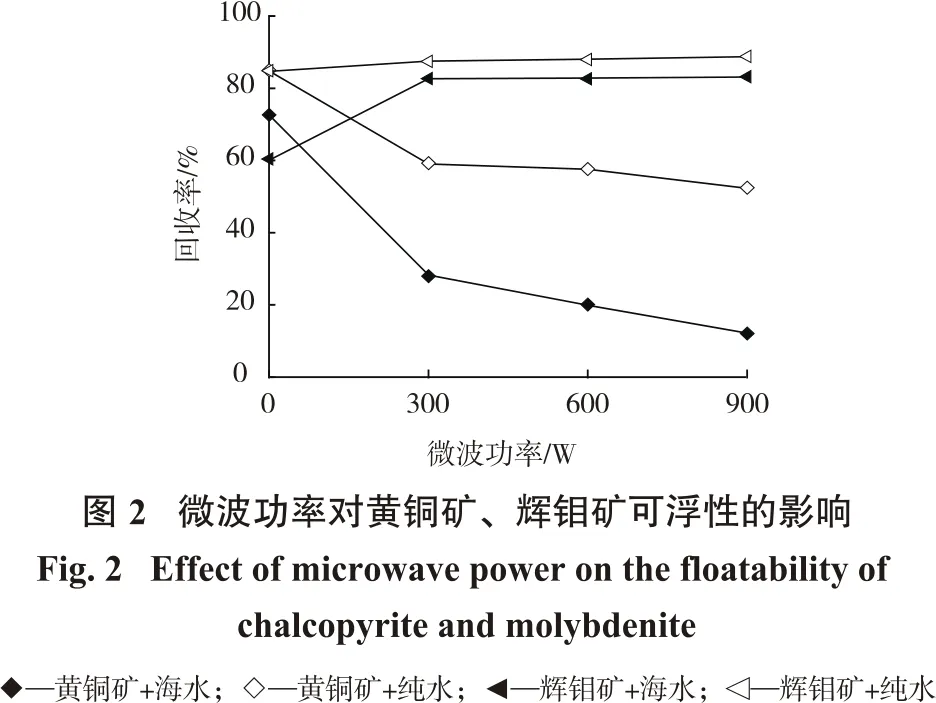

试验研究了微波功率对黄铜矿、辉钼矿浮选回收率的影响(微波作用时间为10 min),试验结果如图2所示。

由图2可知:纯水条件下,随着微波功率从0增加至900 W,黄铜矿浮选回收率从84.8%降低至52.3%,但是,辉钼矿浮选回收率无明显变化;海水条件下,随着微波功率从0增加至900 W,黄铜矿浮选回收率从72.6%下降至12.2%,表明海水中微波预处理抑制黄铜矿浮选,而随着微波功率的增加,辉钼矿浮选回收率从60.1%增加至82.6%,表明微波预处理增加了海水中辉钼矿的可浮性。此外,海水条件下未进行微波处理时,2种矿物的浮选回收率均低于纯水条件,这是由于海水中黄铜矿、辉钼矿表面均存在亲水的Mg(OH)2沉淀,降低了其可浮性[11]。

由于微波功率为900 W时,黄铜矿受到抑制效果最强,黄铜矿和辉钼矿可浮性差异最大,因此,后续试验选择微波功率为900 W。

2.2 微波处理时间对黄铜矿、辉钼矿可浮性的影响

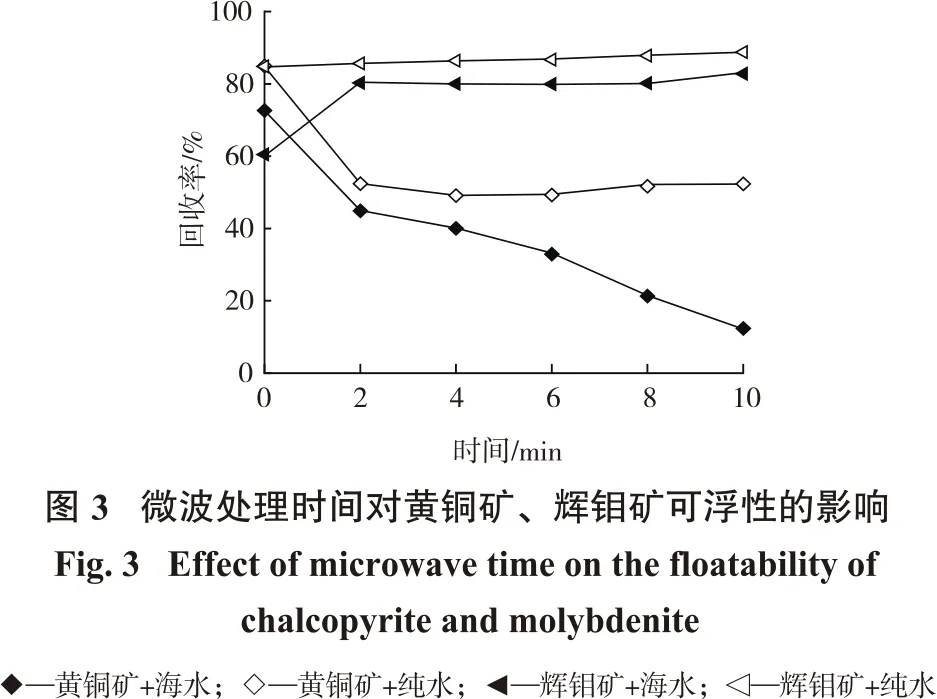

图3所示为微波处理时间对黄铜矿、辉钼矿浮选回收率的影响(微波功率为900 W)。

由图3可知:海水条件下,经微波处理10 min后,黄铜矿浮选回收率从72.6%降低至12.2%,表明随着微波处理时间的延长,黄铜矿浮选回收率显著下降,而对于辉钼矿,微波处理2 min后,浮选回收率从60.1%增加至80.4%,继续延长微波作用时间,辉钼矿浮选回收率无明显变化;纯水中,微波处理2 min后,黄铜矿浮选回收率从84.8%降低至52.4%,继续延长微波处理时间,黄铜矿浮选回收率小幅提高,而微波预处理对辉钼矿浮选回收率无明显影响。因此,海水条件下,微波预处理有利于提高辉钼矿可浮性,但是长时间处理并不能持续增加辉钼矿浮选回收率。

2.3 微波处理时间对黄铜矿和辉钼矿表面润湿性的影响

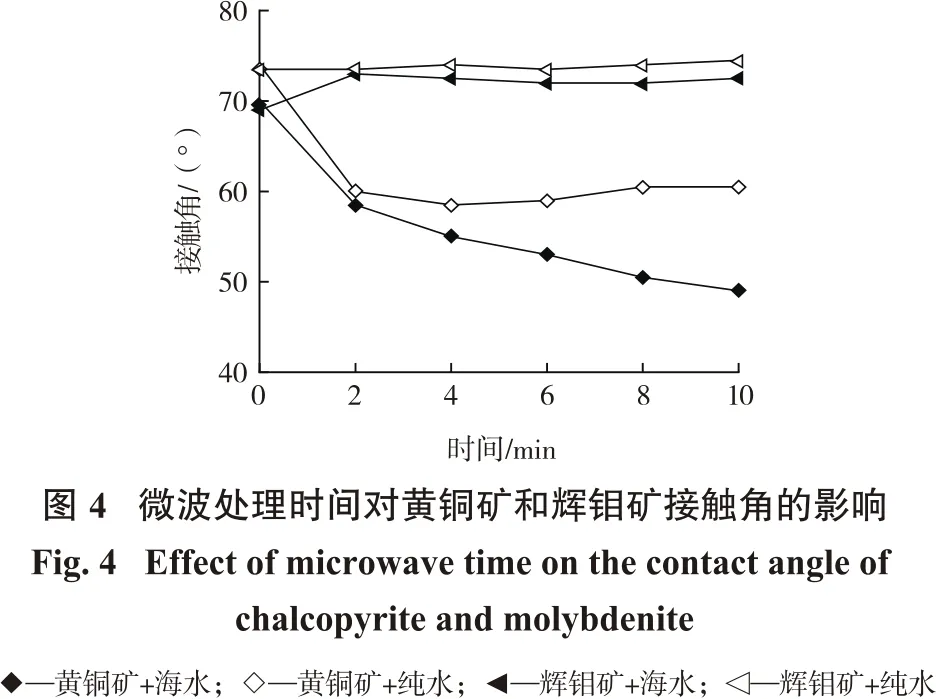

为探究微波处理对黄铜矿、辉钼矿浮选的影响机理,对不同微波处理时间下黄铜矿和辉钼矿表面润湿性进行了试验测试,结果如图4所示。

由图4可知:纯水条件下,延长微波处理时间黄铜矿接触角先降低后小幅提高,但辉钼矿接触角无显著变化;海水条件下,微波处理时间的延长也会导致黄铜矿接触角下降,但辉钼矿接触角会增加。2种矿物接触角的变化趋势与浮选回收率一致,表明矿物表面润湿性的变化是浮选回收率变化的主要原因。

微波处理后,黄铜矿回收率下降,可能是黄铜矿表面被氧化,生成了亲水性物质。海水中包含大量氯离子,王新宇研究表明[12],氯离子可以提高黄铜矿表面氧化还原电位,促进黄铜矿表面被氧化。文献[4]表明,在温度小于600℃时,辉钼矿不易被氧化,可浮性通常不变。纯水中,辉钼矿由于不易被氧化,所以表面性质不发生显著变化。海水中,由于辉钼矿表面覆盖有少量Mg(OH)2等亲水性沉淀[11],导致辉钼矿浮选回收率比纯水中低,微波处理2 min,辉钼矿表面接触角比未处理大,之后继续延长微波处理时间,辉钼矿接触角保持不变,且略小于纯水中的接触角,可能是微波预处理减小了Mg(OH)2对辉钼矿浮选的抑制效果。

2.4 红外光谱分析

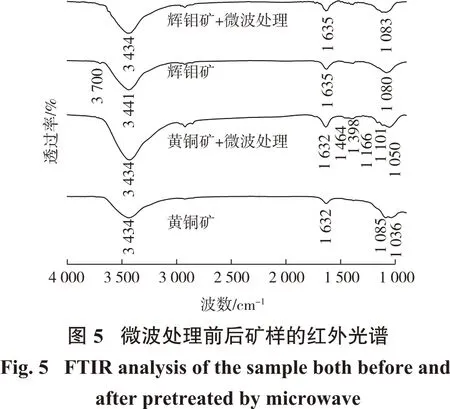

为了探究微波对黄铜矿和辉钼矿表面性质的影响机理,对海水中微波处理的矿物进行红外光谱分析,结果如图5所示。

从图5可以看出:1 635和3 434 cm-1附近分别对应水分子的弯曲振动和伸缩振动[1],未处理黄铜矿红外光谱中1 085、1 036 cm-1处峰为的吸收峰,可能是由于原矿部分氧化导致;微波处理后黄铜矿红外光谱于1 050、1 464和1 398 cm-1处出现了Fe—O吸收峰,1 166和1 101 cm-1处出现了水合硫酸亚铁峰,说明黄铜矿经微波处理后被氧化,生成铁的氧化物以及硫酸盐,导致黄铜矿表面亲水;对于辉钼矿,微波处理前3 700 cm-1处出现的峰为Mg(OH)2晶体中O—H伸缩振动吸收峰,表明微波处理前辉钼矿表面覆盖有Mg(OH)2,微波处理10 min后,3 700 cm-1处峰消失,且没有出现新的峰,说明微波处理去除了辉钼矿表面亲水的Mg(OH)2,增加了辉钼矿表面疏水性。红外光谱分析结果与浮选试验及接触角测试结果一致。

2.5SEM分析

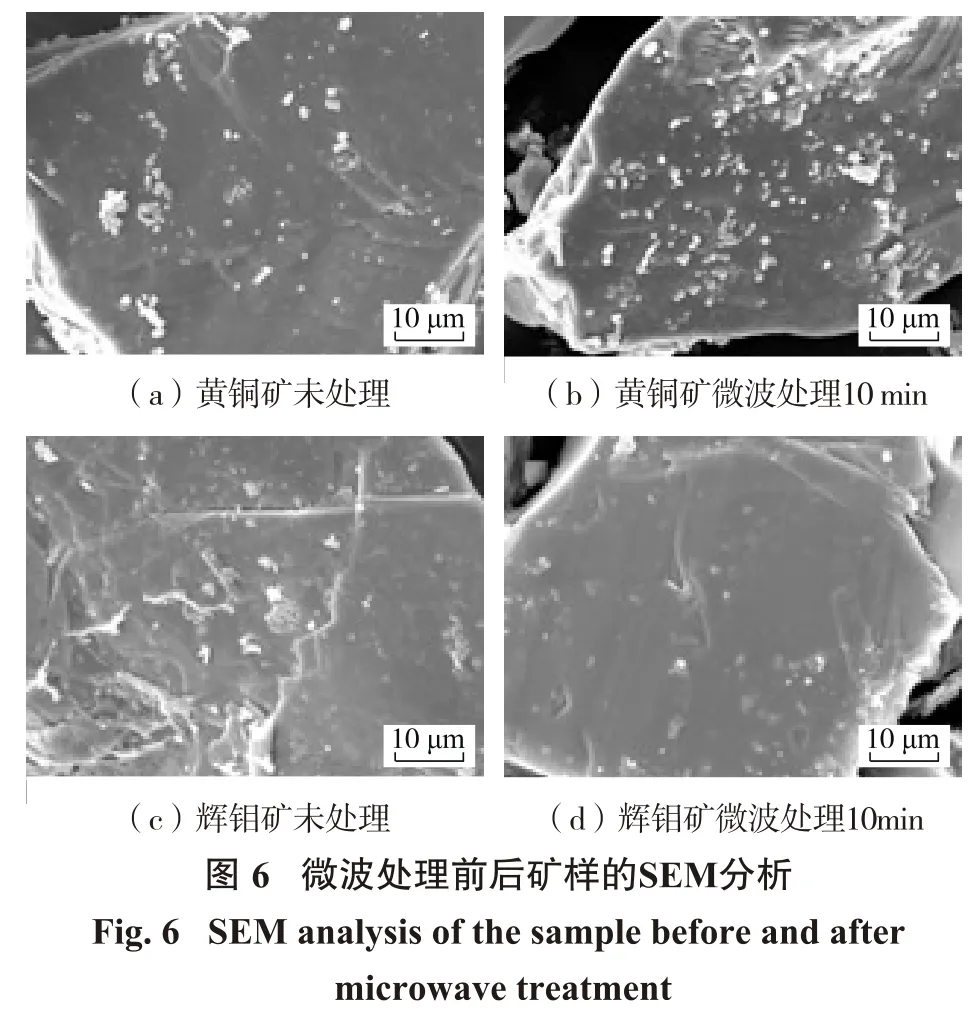

对海水中微波处理前后黄铜矿和辉钼矿表面进行了SEM测试,结果如图6所示。

由图6可知:未经微波处理的黄铜矿表面覆盖有较多生成物,可能是黄铜矿表面的氧化物或Mg(OH)2沉淀,这与他人观察的结果一致[10,13],微波处理后,黄铜矿表面生成物明显增多,对应浮选回收率降低,证明微波处理后会促进黄铜矿表面氧化,结合红外分析结果,此时黄铜矿表面生成物可能为铁的氧化物和硫酸盐;未经微波处理的辉钼矿表面有部分生成物,其中亮白色物质可能为Mg(OH)2,灰色物质可能为辉钼矿表面氧化物,微波处理后辉钼矿表面生成物减少,对应浮选回收率提高,证明微波处理对辉钼矿氧化作用不显著,并对其表面生成物有去除作用。

3 总 结

(1)纯水、海水条件下微波作用功率和时间的增加对黄铜矿浮选起抑制作用,主要是由于微波处理使黄铜矿表面氧化,降低了其可浮性。

(2)纯水条件下,微波处理对辉钼矿浮选影响不显著。海水条件下,微波处理能促进辉钼矿浮选,这是因为辉钼矿不易被氧化,且微波处理去除了辉钼矿表面的Mg(OH)2以及其它亲水物质,使辉钼矿可浮性增强。