射孔防卡堵带压下泵联作一体化技术研究

郑瑞波

(中国石化江汉油田分公司 江汉采油厂,湖北 潜江433123)①

高压区块以及厚油层长射孔段油井投产需要采用油管传输式射孔方式[1]。由于该方式在爆破后整个下井管柱即成为全通径结构,一旦发生油管溢流冒喷,将影响下一步带压下泵转机抽作业的实施。若采取压井液循环压井措施后再下泵抽管柱,则将会对储层造成一定程度的污染伤害[2-3]。如果采取带压下泵措施则需要动用带压作业整套设备,从而造成工序繁琐、占井时长、作业费用高等问题。相关文献介绍的“射孔下泵一体化”技术具有一定先进性,但主要基于具有全通径特点的两种特殊泵型的应用,即杆式抽油泵[1]和特制的“射采联作泵”。一方面,杆式泵在国内有杆泵采油井中应用比例很小,例如江汉油区目前约1 100口生产井中只有3口井采用了杆式泵举升。另一方面,特制的具有可投捞固定阀功能的“射采联作泵”,由于其固定阀皮碗支承座受结构设计限制内通径较小,为了使校深仪器顺利通过,还需要专门配套特制的“小直径过泵定位仪”,相应地增加了整套工艺的投用成本,使其推广适用范围受到一定的局限性[4-5]。由于国内各油田应用常规管式抽油泵举升管柱的比例高达95%,为此,笔者设计了一种可以适用于各种管式泵通用的“射孔后防炮渣卡堵可带压转抽”的集成采油管柱,现场应用效果明显,与杆式泵和射采联作泵并列使用,使“射孔下泵联合作业”(简称“联作”[6])技术具有更广泛的推广前景。

将管式泵与射孔枪串联实施联作最大的难点在于,射孔爆破后产生的大量炮渣杂质会瞬间涌入尾管,直至将管式泵固定阀或者防喷工具卡住或堵死[7-8]。为该新型集成采油管柱,研发了可与各种管式泵配套使用的通用工具,解决了炮渣卡堵的问题,实现了将油井射孔和下泵两趟管柱合二为一,射孔后可不动管柱带压防喷转机抽完井。在江汉油区应用表明,该工艺平均缩短单井起下换管占井时间26 h,平均减少单井作业费用¥1.8万元,经济效益明显,为同类型油井射孔后下泵作业提供了联作新模式。

1 管柱结构及技术优势

1.1 管柱结构

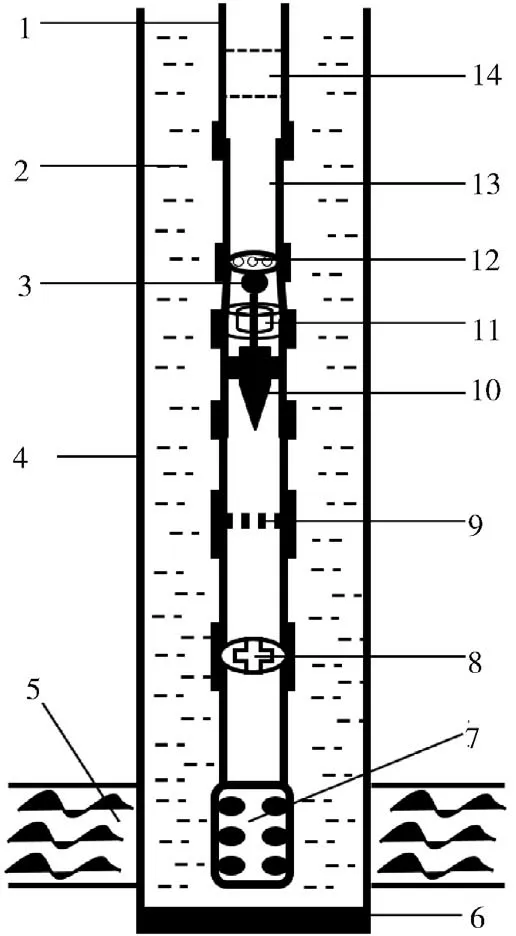

该射孔后防卡堵可带压转抽的集成采油管柱结构如图1所示。由上至下依次为油管串、油管校深短节、抽油泵泵筒、抽油泵固定阀总成、炮弹式泵下堵塞器[9]、油管短节、炮渣拦截器、油管串、炮弹拦截器、射孔枪串。

图1 射孔后防卡堵可带压转抽的集成采油管柱结构示意

该工艺组合应用常规管式泵及筛管+普通射孔枪串(或全通径射孔枪串),将起下两趟射孔管柱和一趟下泵管柱整合为一趟完井管柱。通用型的炮弹式泵下堵塞器起到射孔后防喷及击穿炮渣拦截器打开进液通道的作用;炮渣拦截器拦阻射孔后上返的炮渣,防止炮渣堵塞卡阻泵下堵塞器及泵固定阀组的作用;大通径炮弹拦截器承接击穿炮渣拦截器后落下的堵塞器的炮弹芯子(活塞),防止炮弹芯子落井或堵塞射孔枪爆破后形成的进液通道。射孔后,在炮轰压力作用下,炮渣上涌可以通过大通径的炮弹拦截器,直至被炮渣拦截器阻挡无法继续上返至泵下堵塞器位置。然后通过增压泵车在地面对油管加压,直至液压打开泵下堵塞器的瞬间,利用“崩出”的炮弹芯子的高速动能再把炮渣拦截器击穿(最终落在炮弹拦截器上),从而打开整个尾管的进液通道,实现不动管柱开抽完井。该工艺适用于所有采用油管传输式射孔后直接下泵生产的油井进行射孔后带压转抽联合作业。

1.2 集成管柱主要技术参数

1) 管柱最大外径:射孔枪处,ø139.7 mm 规格套管内一般采用ø102 mm 枪型。

2) 配套工具(炮弹式泵下堵塞器、炮渣拦截器、炮弹拦截器)通用外径:根据ø57 mm 及以下规格泵径的通用型,采油管柱标准最大外径为ø90 mm,配套工具设计的外径也均为ø90 mm(ø70 mm及以上规格泵径的管柱外径≥ø107 mm,一般不用于该联作工艺)。

3) 炮渣拦截器与炮弹式堵塞器之间安装距离(油管短节长度):为了充分利用炮弹芯子的高速动能,一般在0.5 m 范围内。

4) 炮弹式泵下堵塞器最大防喷压力:30 MPa。

5) 炮弹式泵下堵塞器最高工作耐温:160 ℃。

6) 炮弹式泵下堵塞器(炮弹芯子)射出动能:875 J。

7) 炮弹拦截器过流截面积等效水眼直径:ø60 mm。

8) 配套工具连接扣型:ø73.03 mm 规格平式油管扣。

1.3 技术优势

1) 在油管传输射孔管柱上集成防喷带压转抽功能,减少起下换管作业工序、缩短作业占井时间、降低作业费用。

2) 可以避免高压油井射孔、循环压井后下泵造成的储层伤害,以及带压下泵造成的作业繁琐、占井时长、冒喷污染等问题。

3) 可防止射孔弹爆炸后产生的大量炮渣在炮轰压力作用下沿尾管上涌,造成卡堵泵抽管柱的故障发生,保证该集成管柱工艺设计及施工作业的可靠性。

4) 组装操作简单,管柱通用性强,设计的配套工具(炮弹式泵下堵塞器、炮渣拦截器、炮弹拦截器)适用于标准结构的常规管式泵和普通射孔枪串。

2 配套工具

2.1 炮弹式泵下堵塞器

2.1.1 结构及特点

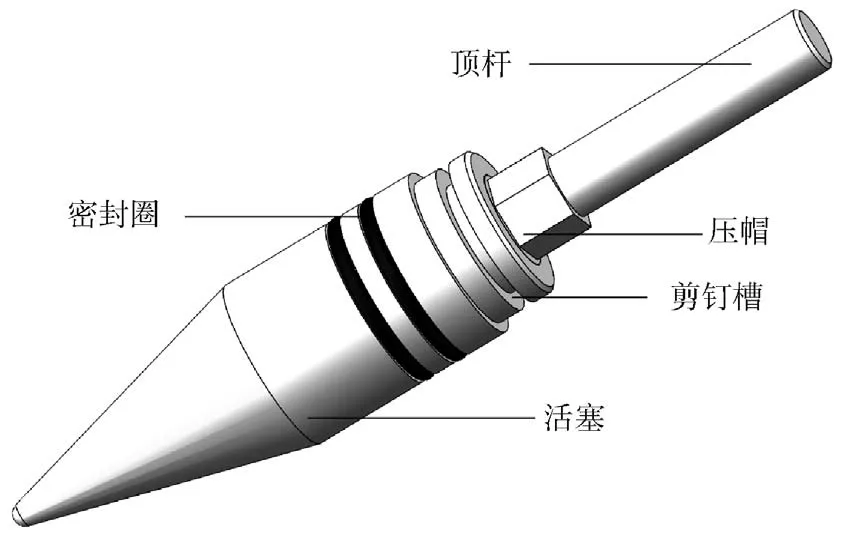

炮弹式泵下堵塞器是在原泵下堵塞器[9]的结构和功能基础上进行改进而成,结构如图2所示。

图2 炮弹式泵下堵塞器结构示意

主要由顶杆、压帽、剪断销钉、密封圈、弹簧、炮弹芯子(活塞)、堵塞器壳体、剪钉座圈等组成。与原堵塞器相比,主要改进的结构是将活塞底端的平底螺帽设计为子弹头状,成为一种炮弹芯子,用于实现射出后顺利击穿下部炮渣拦截器的功能。炮弹芯子结构如图3所示。

图3 炮弹芯子结构示意

2.1.2 工作原理

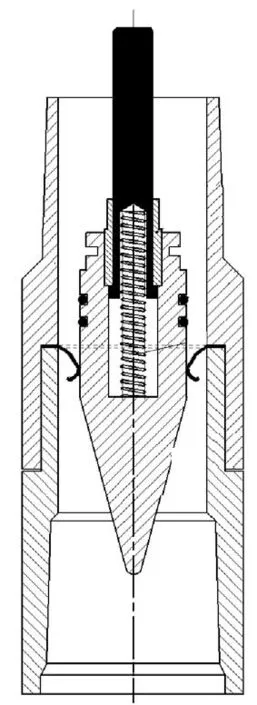

组装好的炮弹式泵下堵塞器是一套独立的井下工具,将其直接安装在管式泵固定阀下部。顶杆在内部弹簧弹力作用下始终可以将阀球顶离阀座,这样便使下井后的抽油泵固定阀处于常开状态。炮弹芯子(活塞)上的密封圈保证其与堵塞器壳体之间达到密封状态,实现油管内防喷功能。由于在顶杆作用下阀球与阀座处于分离(常开)状态,当油管内施加液压时,液压力即可越过固定阀向下作用于炮弹芯子(活塞)顶平面上。当推动炮弹芯子向下的推力达到其剪钉槽内均布的销钉的总剪断力后,销钉被剪断,炮弹芯子瞬间从堵塞器腔室中被高速射出,直至击穿下部炮渣拦截器,进而打开整个管柱的进液通道。

炮弹式泵下堵塞器在原内防喷功能基础上增加了“动能击穿”新功能,使其适用范围更广,可替代原堵塞器使用。

2.2 炮渣拦截器

炮渣拦截器用以阻挡拦截射孔弹爆炸后形成的炮渣瞬间上涌进入尾管,避免炮渣卡堵泵下堵塞器及泵阀。射孔后待压力扩散后,拦阻在炮渣拦截器下部的炮渣会自然沉降,之后再击穿拦截器时炮渣不会再产生影响。

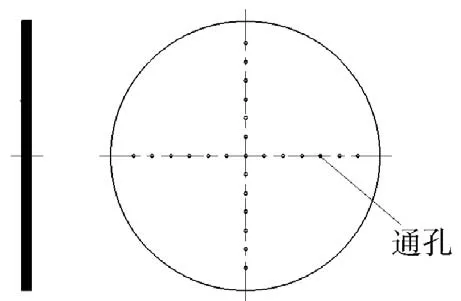

炮渣拦截器结构如图4所示,由上接头、挡板、下接头组成。挡板由具有一定厚度的铜板制成,具有较强塑性,当被炮弹芯子击穿后可顺势翻边定型,从而形成较大通径的过流通道。铜板上呈“十”字状均布细小通孔(如图5),通孔主要有2个作用:①类似邮票的易拉口,使炮弹芯子更容易击穿并撕裂挡板,形成大通径的过流通道(如图6);②保证炮渣拦截器上下液压平衡,防止深井处较高的静液柱压力将挡板涨破。

图4 炮渣拦截器结构示意

图5 炮渣拦截器挡板结构

图6 炮弹芯子击穿炮渣拦截器时状态

2.3 炮弹拦截器的设计

炮弹拦截器结构如图7所示,其具有“十”字形及半月形过流通道,主要作用是用以承接落下的炮弹芯子,避免炮弹芯子落入并堵塞射孔枪中心过流通道。

图7 炮弹拦截器结构示意

2.4 炮弹式泵下堵塞器击穿动能计算

炮渣拦截器挡板上的细小通孔不足以满足过流通道需要,必须将其撕裂击穿。其原理是依靠液压打开炮弹式泵下堵塞器的瞬间,利用炮弹芯子射出时具有的高速动能将铜板击穿,从而完全打开尾管进液通道。

根据动能定理,炮弹芯子射出的初始动能(式中忽略炮弹芯子射出瞬间所受的摩擦阻力):

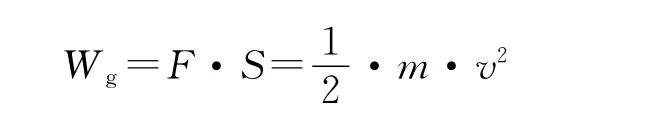

式中:Wg为炮弹芯子射出的初始动能,J;F 为液压作用于活塞(炮弹芯子)顶平面上折算的推力,N;S为堵塞器腔室长度(出膛位移),m;m 为炮弹芯子整体质量,kg;v为炮弹芯子射出时的初速度,m/s。

炮弹芯子在液压作用下的射出过程与普通手枪子弹的射击出膛效果类似,为了直观反映其对炮渣拦截器铜板的击穿效果,对比计算结果如表1。

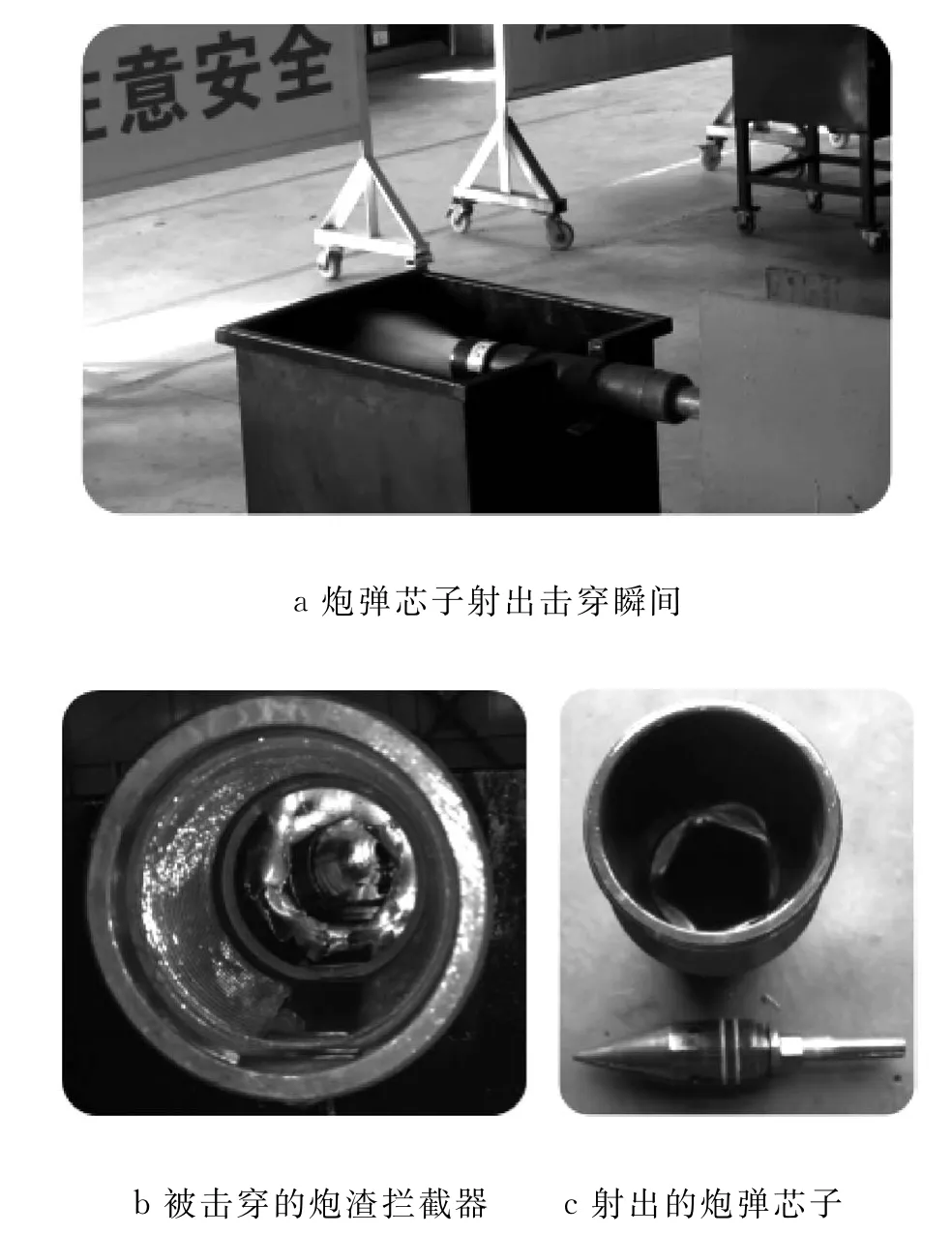

由表1可知,炮弹芯子的射出动能相当于普通手枪子弹的约81%,击穿能力很强。在模拟井下液压推力等受力工况参数下,所做的地面打压击穿试验中,炮弹芯子达到了顺利击穿炮渣拦截器的理想效果,如图8所示。

表1 炮弹式泵下堵塞器与普通手枪子弹击穿动能对比

图8 炮弹芯子击穿炮渣拦截器地面试验

3 射孔带压转抽集成管柱作业方法

第1 步,下组合管柱:地面丈量管柱及工具长度。参照施工工艺(如图1)及施工步骤,依次连接工具串并下入井筒。

第2步,伽玛+磁定位组合校深:当射孔枪下至目的层附近深度后,油管内下入伽玛+磁定位组合校深仪[10],通过专业测试方法[11]比对测定出油管校深短节精确深度。

第3步,调整射孔枪深度:根据校深测定的油管校深短节精确深度以及事先丈量出的总零长(油管校深短节至射孔枪距离),通过在井口下入或上提油管来精确调整以使射孔枪正对待射孔的目的层位。

第4步,下抽油杆柱:井口依次下入抽油泵柱塞和抽油杆柱,当柱塞下至泵筒上部10~20 m 深度时,井口悬吊抽油杆柱。

第5步,套管反打压射孔:通过井口液压泵车在套管中施加液压,使液力传导至射孔枪处,靠液力起爆射孔枪,完成对目的层的射孔。

第6步,交替起杆管:井口交替起出1~3根抽油杆和油管,将射孔枪向上提出目的层上边界10~20 m。

第7步,柱塞提出泵筒:将柱塞提出泵筒10~20 m 后在井口悬挂杆柱。

第8步,正加压打掉堵塞器:通过井口液压泵车在油管中施加液压,使液力传导至抽油泵固定阀下部的炮弹式泵下堵塞器处,靠液力打掉炮弹芯子,并击穿炮渣拦截器。

第9步,连光杆探泵试抽完井:井口倒换连接光杆,将柱塞导入泵筒内重新探泵,调整好防冲距,试抽出液正常后完井开抽。

4 现场应用

在使用该炮弹式泵下堵塞器+炮渣拦截器+炮弹拦截器组合工具之前,集成采油管柱上采用的普通的堵塞器和接球座的组合,发生了2井次的炮渣卡堵故障,导致返工作业。自2017-09,在T761X-2等井改用炮弹式泵下堵塞器+炮渣拦截器+炮弹拦截器组合工具,在江汉油区累计应用23井次,新工艺一次完井成功率100%。部分井次应用效果如表2。

表2 部分油井采用集成采油管柱技术应用效果

现场应用表明,采用该集成管柱联作完井平均缩短单井起下换管占井时间26 h,平均减少单井作业费用¥1.8 万元,累计增产及减少原油损失约800 t,经济效益明显。

5 结论

1) 射孔后防卡堵带压下泵联作一体化技术,实现了将油井射孔和下泵两趟管柱合二为一,射孔后不动管柱带压防喷转抽一体化联合作业功能,既可避免高压井射孔压井后下泵造成的储层伤害,又能避免带压下泵造成的作业繁琐、占井时长、冒喷污染等问题。

2) 炮弹式泵下堵塞器和炮渣拦截器组合工具对各型管式抽油泵采油管柱通用性强,可以防止射孔后产生的炮渣上涌,造成卡堵泵抽管柱的故障发生,保证了该集成管柱现场应用的可靠性。

3) 在工艺适应性、选井条件、技术优势方面,该集成管柱扩展了传统的油管传输射孔管柱功能,为同类型油井射孔后下泵作业提供了联作新模式。

——“茶业芯子”的艺术特色及其发展出路探析