蟹糊腌制过程中风味与质量品质动态变化及其相关性研究

郑睿行 丁 源 邢家溧 承 海 张书芬 毛玲燕

(宁波市食品检验检测研究院,浙江 宁波 315048)

蟹糊是浙江等沿海地区的特色生食水产品,其制作方法:新鲜的梭子蟹洗净沥干水后,去壳和腿以及腮、脐等不可食用部分后,斩成小块,加入食盐、黄酒、白糖、味精等调味料后,放入冰箱腌制6~12 h即可食用[1]。蟹糊的制作,不仅解决了新鲜梭子蟹的鲜美风味易流失的问题,而且其营养成分会更容易被吸收利用,尤其是老年人。这是因为在腌制后的储藏过程中,蟹糊中的蟹肉中微生物产生的酶类将大分子的蛋白质水解会降解肌肉组织,促进产品质构的改变,同时产生小分子肽和游离氨基酸,并使产品具有一定滋味[2],脂肪的氧化分解则会促进甘油三酯和磷脂的水解,并释放游离脂肪酸[3],形成易被人体消化吸收的小分子[4]。此外,蟹糊腌制过程中单糖、氨基酸与蛋白质之间也会通过微生物的反应,生成各种含氮、硫化合物类挥发性物质[5],赋予蟹糊独特的风味。

风味品质是决定消费者接受性的重要指标之一,与大多数传统食品一样,目前蟹糊在制作过程中主要依靠经验,没有标准化的制作工艺,无法保证产品质量的稳定性。风味品质包括食品外观、质地、气味及滋味等方面的品质特性,蟹糊风味品质的评价是一项复杂的研究。感官评定是食品风味研究中一项最常用和最直观的方法。随着感官评价方法变成一个成熟而又系统的程序,在水产品中的应用也变得越来越多元,在研发水产制品、建立水产品及其制品的质量评价、分级体系、预测水产品及其制品的质量品质中均有涉猎[6-7]。而如今关于蟹糊的研究,多在于对其质量品质的研究中[8-10],鲜有对其腌制过程中感官风味的动态变化进行研究的。考虑到蟹糊的品质评价中,若单凭感官评定,易受主观因素影响,试验拟建立一种预测模型,通过可量化的理化指标测定预测蟹糊的风味品质,来解决仅使用测定的理化指标进行评价缺少感官上是否可接受的临界标准的问题。

试验拟研究蟹糊腌制过程中质量品质指标(挥发性盐基氮、硫代巴比妥酸值、pH、总游离氨基酸、菌落总数)的变化规律,并综合感官分析结果,分析二者的相关性,建立回归预测模型用于综合评价蟹糊的风味与质量品质,以期从质量品质角度来评价蟹糊腌制过程中风味的变化情况,为科学地表征腌制过程中蟹糊风味的变化规律提供借鉴。

1 材料与方法

1.1 材料与仪器

新鲜梭子蟹:(150±20) g,宁波路林水产市场;

食盐、黄酒、白糖和味精:宁波市永辉超市;

所用试剂:分析纯,国药集团化学试剂有限公司;

氨基酸自动分析仪:L-8900型,日本日立公司;

全自动凯氏定氮仪:KJELTEC 8400型,瑞士FOSS公司;

紫外—可见光分光光度计:TU1810型,北京普析通用仪器有限责任公司;

全自动均质仪:AH-30型,睿科集团有限公司;

pH计:FE28型,瑞士梅特勒—托利多有限公司;

生化培养箱:LRH-150B型,广东省医疗器械厂。

1.2 试验方法

1.2.1 蟹糊的制作与采样 鲜活的梭子蟹经冷链运输到实验室后,洗净、沥干。去除壳、鳃、脐等不可食用部位与蟹脚尖端后,剪成1 cm×1 cm×1 cm左右的小块,加入8%的食盐、4%的黄酒、4%的白糖与2%的味精,并充分混匀后,置于4 ℃的冰箱内贮藏。分别于腌制的0,6,18,30,42 h取样检测。

1.2.2 pH值的测定 取10.0 g均质后的蟹糊,置于100 mL 去离子水中,搅拌均匀后静置30 min,使用pH计测定。

1.2.3 挥发性盐基氮(TVB-N)值的测定 按GB 5009.228—2016中第二法,使用自动定氮仪进行测定。

1.2.4 硫代巴比妥酸(TBA)值的测定 取20.0 g均质后的蟹糊样品,参照石建喜[11]9的方法进行测定。

1.2.5 总游离氨基酸的测定 取1.00 g待测样品,加入8 mL 的5%的磺基水杨酸(pH=2.2),浸泡过夜,取上清液后,4 ℃下10 000 r/min离心5 min后,取上清液经0.45 μm 微膜过滤后使用氨基酸分析仪测定,每个样品制备3个平行样进行测定,取平均值。

1.2.6 菌落总数的测定 按GB 4789.2—2016执行。

1.2.7 感官评定 参考杨婷婷等[12]感官评定的方法,从50位食品专业的学生中,参照GB/T 22366—2008对其感官识别能力,味觉、嗅觉识别能力进行考察,筛选出10位评价员构建感官评价小组。通过累计30 h的培训后,人均感官评价蟹糊样品40次后,最终评价员充分熟悉蟹糊样品和参比物,能熟练运用强度标尺。在由评价小组征集到的74个描述词中,经多元分析方法[13],将描述词的数量删减至10个,定义这10个描述词,并选择合适的参比物,最后得到适用于蟹糊产品感官评价的描述词表。

(1) 感官样品制备:蟹糊样品取样后,在室温下平衡10 min,将蟹糊样品置于洁净无味的带盖容器中,呈送给评价员进行气味分析;将蟹糊样品置于洁净无味的白色容器中,呈送给评价员进行入口及外观分析。

(2) 评价程序:先进行气味评价,再进行入口及外观评价。相同的蟹糊样品,于各评价员进行3次重复评价,每次入口分析评价中间用温开水与胡萝卜条清洁口腔。

(3) 评价方法:按照0.0~5.0的得分,参照各描述词下参比物的强度,对蟹糊的10个描述词从气味(海鲜味、腥味、硫味)、滋味(鲜味、甜味、苦味)、质地(饱满度、弹性)及外观(颜色、光泽)5个方面进行感官评价。

1.3 数据分析

试验平行3次,采用SSPS 17.0软件进行数据分析,数据结果最终以“平均值±标准差”表示,作图采用Orgin 8.6软件。

2 结果与讨论

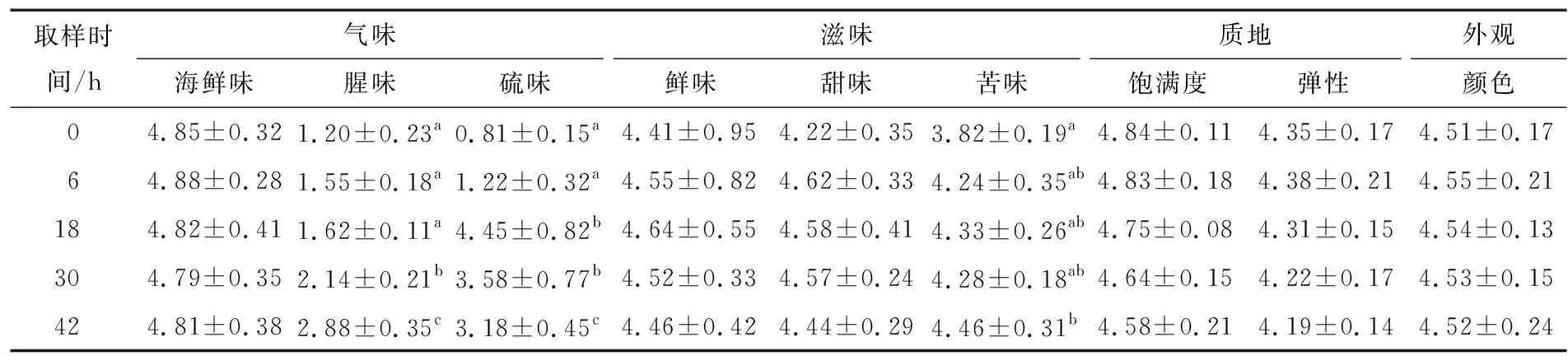

2.1 蟹糊腌制过程中风味感官品质的变化

蟹糊腌制过程中的风味感官得分如表2所示。海鲜味在腌制过程中的变化不显著,证明腌制能较好保持梭子蟹原有的海鲜风味。腥味在腌制过程中持续增加,在18 h以后显著增加,到42 h时达到最高值。含硫化合物可能是由含硫氨基酸与羰基化合物相互作用生成,或者是蛋氨酸经细菌降解的产物,在食品中的浓度大多不高,但因其阈值低,对食品的整体风味有着重要影响[14-15],据研究[16]表明,蟹肉的挥发性风味物质中,含有一定浓度的直链和杂环含硫化合物,如二甲基三硫化物、二甲基噻吩、2-乙酰噻唑、甲硫基化合物[17-18]等,呈一种硫味。从黄鹤等[19]的研究中也可知,硫味是腌制蟹制品中的特征风味。在蟹糊的腌制过程中,通过感官评定得知,硫味在腌制阶段(0~18 h)持续显著增加,在第18 h时达到峰值,继而持续显著减少。蟹糊腌制过程中的鲜味、甜味在0~18 h持续增加,在18 h时达到峰值,在18~42 h减少。苦味在蟹糊的腌制过程中呈增加的趋势,在第42 h累积到最高值。蟹糊在腌制过程中的饱满度与弹性持续降低。蟹糊在腌制过程中的颜色与光泽变化不明显,证明经过腌制,蟹糊产品能保持一个稳定的外观。

表1 蟹糊腌制过程中风味感官评定表†

† 同列字母不同表示差异显著(P<0.05)。

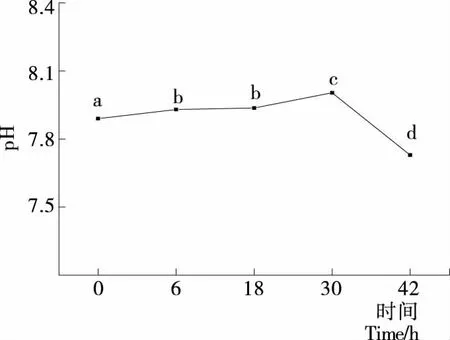

2.2 蟹糊腌制过程中pH值的变化

如图1所示,蟹糊的pH值在腌制阶段42 h内呈弱碱性(pH 7.7~8.0),在腌制阶段(0~30 h)时持续上升,由7.88上升到8.00,主要是腌制过程中蟹肉内的微生物与酶的作用使蟹糊中乳酸等酸性物质降解,使蛋白质分解为三甲胺、挥发性盐基氮等含氮物质[20]。pH值在腌制后期(30~42 h)时显著下降(P<0.05),可能是因为在酶的作用下脂肪水解生成了游离脂肪酸,而且微生物尤其是乳酸菌在这一阶段生长迅速,产生的酸也进一步使得pH值降低[11]15-16。

2.3 蟹糊腌制过程中TVB-N值的变化

GB 10136—2015《食品安全国家标准 动物性水产制品》中规定,腌制生食动物性水产品的TVB-N值应≤25 mg/100 g。如图2所示,蟹糊的TVB-N含量持续上升,在42 h时的TVB-N值为21.26 mg/100 g。

字母不同表示差异显著(P<0.05)

字母不同表示差异显著(P<0.05)

2.4 蟹糊腌制过程中TBA值的变化

如图3所示,蟹糊在腌制阶段(0~30 h)时TBA值虽在上升,但是差异不显著,在腌制后期(30~42 h)时,TBA值显著上升。42 h时蟹糊TBA值显著增加,可能是前期不断积累和微生物作用的结果[11]17。

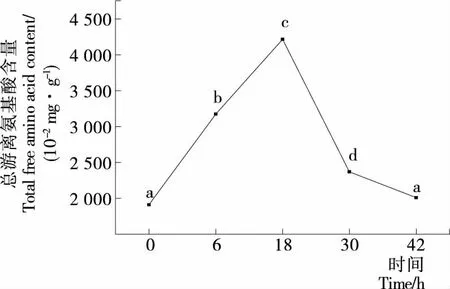

2.5 蟹糊腌制过程中总游离氨基酸的变化

如图4所示,在腌制阶段(0~18 h),总游离氨基酸的含量持续显著上升,在18 h达到最高值,在腌制阶段(18~42 h)时持续显著下降。在腌制前期,蟹中的有机物通过微生物酶的作用,转化为氨基酸、脂肪酸、肽类及其他含氮化合物[21]。而在腌制后期,游离氨基酸在微生物的作用下,进一步分解为胺类、挥发酸及其他含氮化合物[22],使其含量降低。游离氨基酸在酶促反应与史崔克降解的作用下,生成的挥发性化合物,对蟹糊风味的形成有着重要的贡献[23]。

字母不同表示差异显著(P<0.05)

字母不同表示差异显著(P<0.05)

2.6 蟹糊腌制过程中菌落总数的变化

蟹糊腌制过程中菌落总数的变化情况如图5所示。在腌制初期(0~6 h),蟹糊的菌落总数上升缓慢,无显著变化;在腌制时期(6~42 h)时,菌落总数持续显著上升(P<0.05)。正因为菌落总数的不断增长,导致蟹糊在腌制过程中pH在30~42 h的显著下降,及TVB-N值和TBA值的不断上升。在第42 h时,菌落总数、TVB-N值、TBA值达到了最高值,而此时,蟹糊的腥味、苦味也到达了最高,同时硫味、鲜味、甜味、饱满度与弹性也在降低,可以推测,经过42 h腌制的蟹糊,在感官和质量的整体品质上都开始进入不可接受水平。

2.7 蟹糊中风味品质指标与理化、微生物指标相关性分析

将蟹糊腌制过程中的风味指标与理化、微生物指标进行相关性分析,所得的皮尔逊相关系数分析结果如表2所示。由表2可知,腥味、硫味、苦味与饱满度等风味指标与pH值、TVB-N值、TBA值与菌落总数存在显著(P<0.05)或者极显著(P<0.01)的相关性。其中,腥味与pH值显著负相关,与TVB-N值、TBA值、菌落总数极显著正相关,说明蟹糊产品腥味的产生,代表产品品质的下降,蟹糊产品的品质与其所产生的腥味关系密切。硫味与TVB-N值显著正相关,说明TVB-N值不仅与蟹糊产品品质相关,也与蟹糊产品风味的形成相关,蛋白质经分解,生成了小分子的肽类和小分子的游离氨基酸,核苷酸类物质以及其初级、次级代谢产物,除此之外,还产生了某些挥发性化合物,比如醇类、醛类、酮类、酯类和芳香族化合物以及一些含硫化合物,它们是风味的主要来源[24]。苦味与TVB-N值、TBA值、菌落总数显著正相关,说明形成苦味的物质与在微生物的作用下,蛋白质分解及脂肪氧化的产物有关。饱满度与TVB-N值极显著负相关说明,由于TVB-N值的升高,蟹肉肌肉蛋白的分解变性,以及水分的流失使其饱满度降低[25]。

字母不同表示差异显著(P<0.05)

综上所述,蟹糊的风味品质可以通过pH值、TVB-N值、TBA值与菌落总数等指标间接评价。

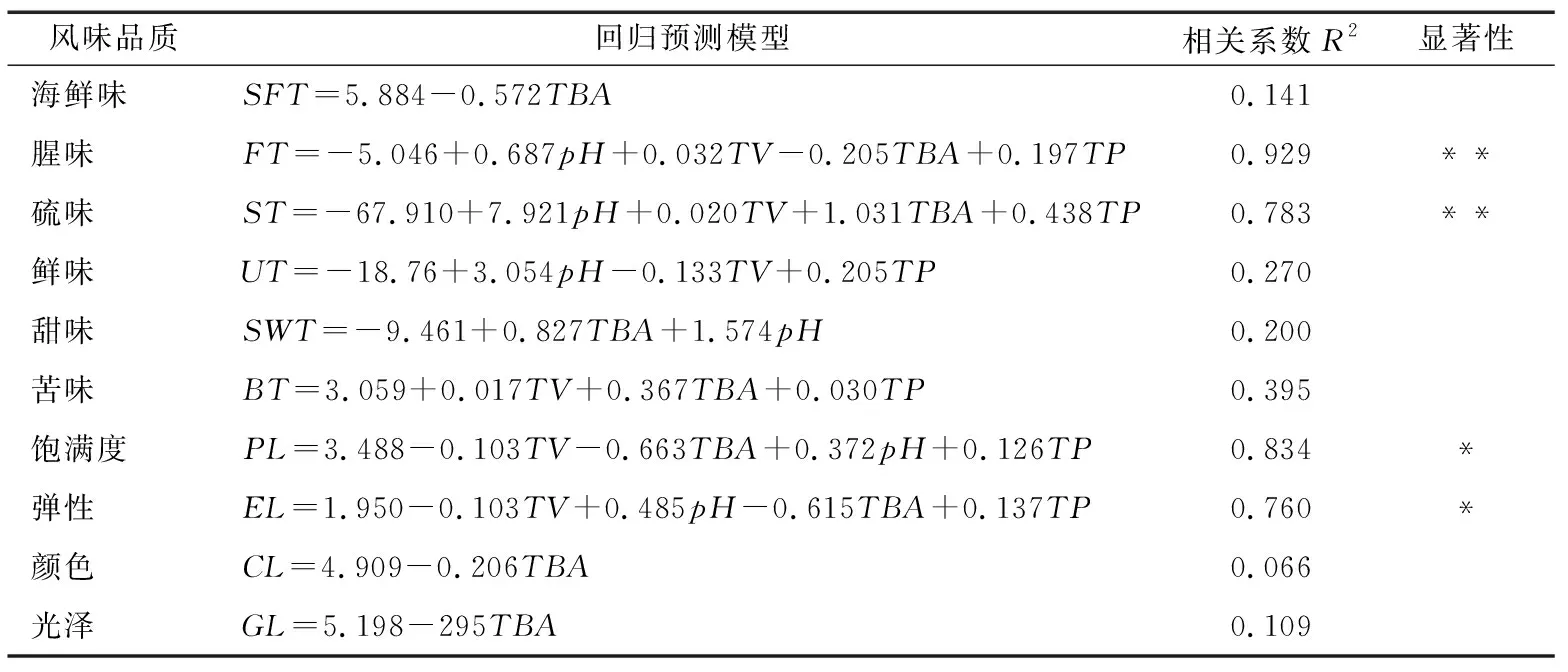

2.8 蟹糊风味品质与理化指标及菌落总数的回归分析

以测定的蟹糊各理化指标与菌落总数为自变量,风味品质为因变量,进行回归分析,得到蟹糊风味品质与理化指标或菌落总数之间的预测方程。如表3所示,腥味、硫味、饱满度与弹性的模型方差解释率达到75%以上,表明腥味与硫味的模型达到了极显著水平,饱满度与弹性达到了显著水平,说明pH值、TVB-N值、TBA值及菌落总数可以较好地作为腥味、硫味、饱满度与弹性的预测参数。

3 结论

在蟹糊的腌制过程中,有许多复杂的反应变化,使得蟹糊的风味感官有了显著的改变。试验对蟹糊腌制过程中风味与质量品质进行了相关性分析与回归预测模型的建立,并在以下几个方面获得有意义的收获:① 在蟹糊的腌制过程中,硫味、鲜味、甜味呈先上升后下降趋势,腥味与苦味呈上升趋势,饱满度与弹性呈下降趋势,海鲜味、颜色与光泽变化不显著。这表明蟹糊产品可以保持梭子蟹原有的海鲜风味,而且还具有稳定的外观。② 蟹糊腌制过程中,风味感官品质与质量品质具有相关性,用pH值、TVB-N值、TBA值及菌落总数建立的回归预测模型能较好地对腥味、硫味、饱满度与弹性进行预测分析。在此研究基础上,可以进一步探索评价蟹糊的风味成分以及理化指标。

表2 风味指标与理化、微生物指标之间的皮尔逊相关系数†

† ** 表示在0.01水平(双侧)上显著相关;* 表示在0.05水平(双侧)上显著相关。

表3 蟹糊风味品质的回归预测模型†

†SFT、FT、ST、UT、SWT、BT、PL、EL、CL、GL、pH、TV、TBA、TP分别表示海鲜味、腥味、硫味、鲜味、甜味、苦味、饱满度、弹性、颜色、光泽、pH值、TVB-N值、TBA值、菌落总数;*表示显著相关(P≤0.05),**表示极显著相关(P≤0.01)。