基于冷喷涂法修复开裂弹筒的应用研究

刘永胜 赵阳 姜广顺 张伟

摘要:某型导弹储运弹筒加强筋和本体焊接点开裂,无法满足导弹储存和发射要求,利用传统方法修理费时费力,成功率低。本文采用冷喷涂技术开展弹筒开裂部位修复研究,修复后的弹筒性能良好,可满足正常使用要求。

关键词:冷喷涂;修复;弹筒;应用

Keywords:cold spraying;repair;cartridge case;application

0 引言

某型导弹维修过程中,发现其储运弹筒加强筋和本体焊接点有7处开裂,最大开裂尺寸为160mm×2mm。该弹筒为本体气密结构,内充干燥氮气,便于弹药长期存储,开裂的焊点将导致弹筒漏气,无法正常使用。弹筒长8000mm,直径900mm,材料为5系铝合金。若采用传统方法对开裂部位进行焊接修复,将影响焊接区域材料组织结构,导致附近材料变形、强度降低,修复成功率低。本文采用新工艺、新方法开展此故障弹筒的修复研究。

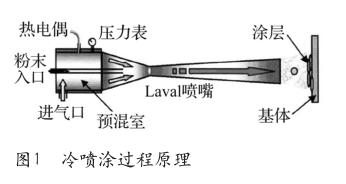

1 冷喷涂技术原理

每种金属都有其特定的与温度相关的临界颗粒速度,冷喷涂技术是一种基于高速粒子固态沉积的涂层制备方法。冷喷涂过程原理如图1所示,其利用空气动力学原理,以高压气体作为加速介质,送入喷枪,同时喷涂粉末经送粉气体送入喷枪,经特殊设计的Laval型收缩—扩张喷嘴加速,形成超音速气—固两相流;喷涂粒子在固态下碰撞基体,经过剧烈的塑性变形而沉积形成涂层,防止材料组织发生破坏和减少张应力。在这一过程中,因无需将喷涂的金属粒子熔化,避免了粒子在加热过程中发生物理化学反应,加速气体预热到低于喷涂材料熔点的温度以提高粒子速度与变形能力,进而提高了沉积效率。该技术具有温度低、对基体热影响小、沉积率高、经济性好、涂层深层孔隙率低、结合力较好以及涂层能承受压应力等特点[1-4]。

Ajdelsztajn等利用冷喷涂技术成功制备了温度敏感的纳米铝合金涂层,结果表明,涂层内晶粒与原始粉末内晶粒尺寸、硬度相当[5];Kreye等在铝材基体上冷喷涂5mm厚的铜涂层,化学分析表明,基体没有发生氧化反应[6]。国内研究铝涂层硬度超过45HV[7],Van等用拉销试验测试了铝材涂层的结合强度可达68~82MPa[8]。喷涂过程中,选择适当的颗粒尺寸、喷涂距离[8]以及粒子的速度,沉积效率可超过80%[9]。国内外研究表明,冷喷涂技术应用于失效零部件的修复,采用与金属零件成分相同的粉末为喷涂材料,可以使修复后的零件与新零件的性能相近[10-13],从而恢复零件的使用性能,延长服役时间。美国、德国等国家均开展了冷喷涂修复的相关技术研究,已有报道冷喷涂用于铝合金、镁合金制备的涡轮盘、活塞、汽缸、阀门、环件等零件[14]。美国的Champagne等人[15]采用冷喷涂铝涂层,对飞机传动器和齿轮箱的镁合金外壳进行了修复,涂层的结合强度超过70MPa,硬度达到HB57,比硬化变形铝的硬度高20%~30%。

鉴于以上分析,拟采用冷喷涂技术对开裂部位进行修复研究,该技术为绿色环保工艺,不会造成排污、噪声等环境违规问题。

2 修复方案和流程

2.1 技术要求

为保障战备值班需要,弹筒经冷喷涂法修复后应达到以下要求:

1)筒体耐压值不小于0.4MPa;

2)涂层孔隙率低于1%;

3)涂层结合力不小于30MPa;

4)涂层硬度不小于HV60。

2.2 修复方案

因无法对修复后筒体的涂层进行硬度、金相和结合强度试验,先用筒体材料制作基材试样,在修复筒体的同时,采用同样的设备、材料、工艺和方法对基材试样进行喷涂,完毕后对试样进行检验,以验证筒体的修复质量。基材试样如图2所示,喷涂过程中,應控制颗粒速度、颗粒温度及氧化程度[16]、喷涂角度[17]、喷枪[18]、基体[19] 等多种因素对涂层效果的影响。

结合强度试样、金相试样和硬度试样(见图3),测试涂层与基材之间的结合力、金相组织和硬度。

耐压试样如图4所示,制备一个可通气保压的筒体,在筒体外侧钻一个 5mm的通孔,用于模拟结构贯穿裂纹损伤。采用冷喷工艺修复5mm的通孔,对冷喷修复后的筒体进行耐压试验。

2.3 修复流程

1)工艺路线

方案及准备→喷涂前检查→清洗→防护→喷砂→喷涂→机加工→表面清理及多余物检查→检验。

2)修前准备

对CZSB-PT-41冷喷涂系统设备、工具、铝合金粉末、氮气、沙砾等进行确认。

3)重要工序

用丙酮清洗喷涂区域,清除油污、杂质,用硅堵头对孔、坑等进行防护;清洗喷砂区域,喷砂后的表面无光泽和暗斑,吹净喷砂区域表面;去除材料部位喷涂厚度大于3mm,边缘部分搭接厚度至少0.5mm;将涂层加工至目标尺寸,保证表面粗糙度,对修复部位进行探伤,涂层本体不能有裂纹,对内腔和表面清理、检查。

3 试验结果与分析

对制备的金相试样、结合力试样、耐压试样进行检测。

1)试样涂层外观

所有试样涂层表面均匀、连续,无片状剥落、散裂、碎屑、气泡及可见裂纹。

2)试样涂层显微硬度

对涂层的横截面进行微观硬度检测,每个试样打10点(维氏),测试结果如表1所示。

3)试样涂层金相

将试样沿研究的观察方向切开,对切开后的断面镶嵌、抛磨,涂层无裂纹,200倍显微镜下检查涂层金相组织,涂层组织均匀、连续,与基体金属界面无分离现象,界面污染不大于15%。涂层结合处金相形貌如图5所示。对涂层孔隙率进行测算,测试结果如表2所示。

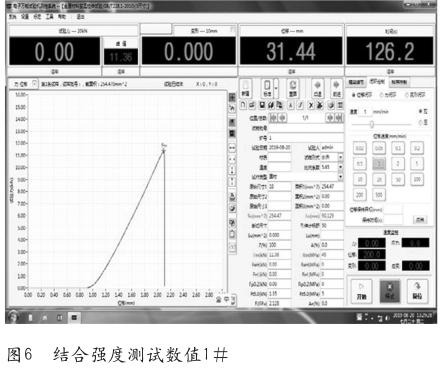

4)试样结合强度

测试试样的结合强度,测试值如图6至图8所示,测试结果如表3所示。

5)性能试验耐压及密封性

对修复后的耐压试样筒体供压0.4MPa,保持10min无压降;供压3MPa,保持3~5s,泄压后无永久变形和损坏,满足技术要求。

6)筒体验证

对修复完成的弹筒进行总体耐压及密封性试验,打压0.4MPa,保持24h无压降,泄压后无永久变形和损坏,满足使用要求。

4 结束语

冷喷涂修复过程快速、简单,对基体材料无影响、孔隙率低,可形成更加致密、成分更稳定的增材补强结构。修复后的弹筒性能良好,满足正常使用要求。通过修理,掌握了喷枪与工件的距离、喷枪移动速度、喷涂时间、工件温度等关键数据,验证了冷喷涂法对零件温度的控制方法、不同合金混合粉形及合金化处理方法以及涂层韧性和耐压密封性的检测方法。编制的工艺文件涵盖了过程控制、质量检验,内容完整,工艺参数经过试验验证,能有效规范生产过程,保证产品质量。

参考文献

[1] 熊天英. 国内外冷喷涂领域的最新进展[J]. 机械工人(热加工),2003(9):10-12.

[2] Alkimov A P,Kosarev V F,Papyin A N. A method of cold gas dynamic deposition [J]. Dokl Akad. Nauk SSSR,1990,315(5):1062-1065.

[3] Cilmore D L,Dykhuzen R A. Particle velocity and deposition efficiency in cold spray process [J]. Joumal of Ther- mal Spray Technology,1999,8(4):576-582.

[4] Li W Y,Liao H,Li C J,et al. On high velocity impact of micro-sized metallic particles in cold spraying [J]. Applied Surface Science,2006,253(5):2852-2862.

[5] Ajdelsztajn L,Jodion B,Kim C E,et al. Cold spray deposition of nanocrystalline aluminum alloys [J]. MaterTrans A,2002,36(3):657.

[6] Kreye H,Stoltenhoff T. “Cold Spray-Study of Process and Coating Characteristics” in Thermal Spray:Surface Engineering via Applied Research[C]. ASM International,Material Park,OH 2000,419.

[7] 赵民,陈卓君. 高速冷喷涂技术及发展[J]. 机械工程师,2006(12):19-20.

[8] Van Steenkiste T H,Smith J R. Kinetic spray coatings [J]. Surface and Coatings Technology,1999(11):62-71.

[9] 李文亚,李长久等. 冷喷涂特性[J]. 中国表面工程,2002,1(54):12-16.

[10] Pattision J,Celotto S,Morgan R,et al. Cold gas dynamic manufacturing:A non-thermal approach to freeform fabrication [J]. International Journal of Machiine Tools and Manufacture,2007,47(3):627-634.

[11] 莊志杰. 一种以冷喷涂方法制备的难熔金属旋转溅射靶材[P]. 中国,CN103060793A,2013-04-24.

[12] Miller S A,Dary F C,Gaydos M,et al. Methods of manufacturing large-area sputtering targets by cold spray:U.S. Patent,8703233 [P]. 2014-4-22.

[13] Villafuerte J. Current and future applications of cold spray technology [J]. Metal Finishing,2010,108(1):37-39.

[14] 李雪飞,李京龙,李文亚. 冷喷涂在焊接工程中的应用与展望[J]. 焊接,2008(9):1-16.

[15] Champagne V K. The repair of magnesium rotorcraft components by cold spray [J]. Journal of Failure Analysis and Prevention,2008,8(2):164-175.

[16] 李文亚,李长久,王洪涛.关于冷喷涂粒子临界速度[C]. 上海:第十一次全国焊接会议,2005:287- 289.

[17] 李文亚,李长久. 冷喷涂特性[J]. 中国表面工程,2002,15(1):12-16.

[18] 卜恒勇,卢晨. 冷喷涂技术的研究现状及进展[J]. 材料工程,2010(1):94-98.

[19] 王佳杰,张颖,左文轩. 冷喷涂Cu涂层过程中粒子速度的影响因素分析[J]. 焊接,2005(12):22-25.

作者简介

刘永胜,高级工程师,主要从事机械修理技术研究工作。

赵阳,工程师,主要从事冷喷涂修理技术研究工作。

姜广顺,工程师,主要从事装备维修与保障技术研究。

张伟,工程师,主要从事导弹修理技术研究工作。