以装配周期为牵引的某型发动机脉动式修理作业研究

代德智 卢斯伟 廖鹏

摘要:为了有效保障发动机的修理质量和周期,某修理工厂对基于装配周期的某型发动机脉动式修理作业进行研究。以发动机装配周期为起点,对各个部件修理成套周期进行逆向计算,并按产品特点和现场条件对各工序间节拍对进行重新定义,更新各部件各个工序的修理周期,从而对各个修理节拍的产能进行灵活控制,最终达到修理周期的动态控制。实践证明,该厂在现有生产模式下进行上述应用是可行的和有效的。

关键词:脉动式修理;修理周期;动态控制

Keywords:pulsating repair;repair cycle;dynamic control

1 脉动式修理的研究背景

“脉动装备线”的实践应用起源于汽车行业,随着技术的融合,脉动装备技术成为飞机制造行业中大量采用的生产作业模式,尤其在飞机整机装配中得到了广泛应用,如波音公司的717、737、757、787等系列产品的装配生产线、洛马公司的F-35产品装配生产线、阿古斯特维斯特兰公司W159武装直升机的装配生产线等。伴随着飞机整机脉动式装配技术的成熟,该技术逐步向飞机各子部件的装配扩散发展,如波音C-17运输机上发动机悬架部件的组装、空客A350机身蒙皮壁板的组装等[1]。图1所示为波音787飞机总装生产线,按飞机的不同部位将总装生产线分为5个工位:零号工作区、一号工作区、二号工作区、三号工作区和四号工作区,图中一个飞机的所在位就是一个工作区,其中零号工作区为预装配区域,主要负责机翼运动部件的装配和部件的功能测试。

目前,国内学者已对飞机制造过程的总体装配技术进行了相关研究。例如,王晓婷[2]等基于信息化手段,以飞机总装过程中脉动生产线的信息化管理系统功能集成为目标,将从产品设计到零件加工再到产品装配过程中的信息流和物流状态信息作为框架,对生产现场管理、作业计划的协同、装配过程的集件、库方管理、工时管理、质量管理进行了详细的说明。李西林[3]等从整机装配出发,分析了国内外几种典型总装生产线的应用情况,对实现飞机总装过程中的数字化生产线所涉及的对接技术、数字化监测手段、物料配送技术、集成平台技术等进行了详细的说明,从系统研制的角度为中国飞机制造过程的脉动生产线提供了方向,阐明了上述技术在飞机整机装配过程中的具体应用方法。

2 国内外应用情况

目前,国内外对飞机发动机制造过程的脉动装配研究报道较少,中国航发南方装配中心的脉动线正处于起步状态。本文以某修理厂所修的某型发动机为研究载体,对该型发动机的脉动式修理作业进行研究。

相比于发动机制造行业,发动机维修过程工艺复杂,各工序之间的作业流水相互穿插,出现异常情况时,不仅需要排查修理工序是否正确,还需要分析产品本身的制造缺陷和寿命问题等。对发动机修理厂而言,工作的中心是发动机产品的修理,未能有效覆盖各零部件的制造。通常情况下,当重要零件出现故障时,首先是通过维修方式进行修理,当维修不能恢复重要零件性能时,将通过串用其他台次发动机的零件进行零件的集件成套,在串用其他发动机零件的技术条件下仍无法满足成套要求时才会启用新品零件。使用新品零件将带来更高的修理成本,与此同时,对新品零件的数量控制将加大库房管理难度。受限于发动机修理厂修理流程的局限性和工艺的复杂性,与发动机制造行业相比,发动机维修过程的修理周期管控难度更大。

3 某修理厂应用情况

某修理厂的实际作业中,部件产品的维修模式大致为:部件分解→部件清洗→部件故检→部件修理→部件装配→部件试验,在完成上述步骤之后,各部件将被送至总体装配工位进行发动机的总体装配。

在以前的管理模式中,基于传统的集中化作业模式,现场分为:分解清洗故检、修理装配实验两个大工位,产品流和信息流集中且不够清晰,周期管理不够精细,现场作业过程中经常出现部分人员工作不饱和情况,以及一个人从事较长流程的作业情况,这些都不利于对各阶段周期的控制。

通过对过去作业模式的分析发现,在各部件的维修过程中,部件分解、清洗、故检、装配、实验的修理周期是可量化的标准周期,需要根据部件的故障情况制定不同的维修方案,而不同的维修方案将导致部件不同的修理周期,因此单台发动机的修理周期将在部件故检完成之后确定。在这种特殊的行业背景下,如果按原台部件进行装配,总体装配周期将难以统一。以往的管理模式由于未能有效通过信息化手段细化各阶段作业情况,更多的是以总体装配线“不停歇”为原则进行各部件的装配倒逼,这其中虽能满足阶段性的发动机的成套计划,但是未能精确掌握每一台发动机的成套计划。

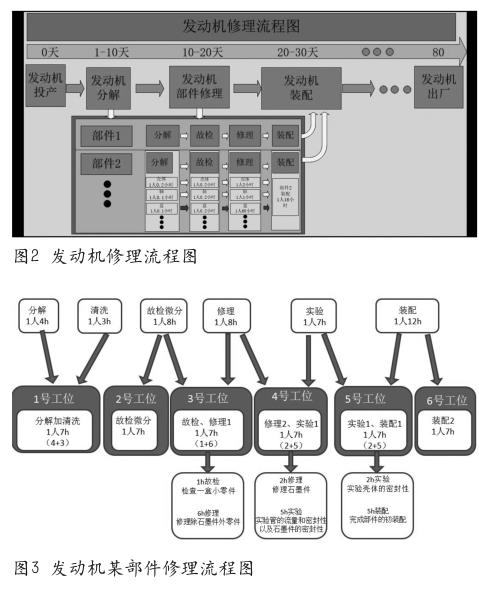

為此,在基于现场资源的前提下,决定采用三级周期管控方式:发动机入场时,由总生产部给出发动机维修的总周期;任务下发到各分厂之后,各生产线线长按周期管控将不同台次的发动机的部件维修任务下发到各个班组;各个班组长根据自身小组的产品特点,将部件各个维修阶段的维修任务分发给不同的工作者(见图2),通过发动机总体装配时间要求倒逼各个部件的维修周期,根据实际现场人力实现各维修阶段的动态管理,通过动态匹配部件修理过程的周期实现了发动机总体装配的协调和统一。

以发动机某部件维修为实例进行说明:对各工序时间进行严格划分(见图3),发现各工序作业时间存在不一致情况,通过人力配置难以达到协同与统一,为此开发结构化和数字化工艺,通过结构化的工艺对该部件各工序作业内容进行细分,基于现场作业情况得到该部件的修理节拍(修理工序节拍为多台修理周期统计后的经验值),各节拍之间通过结构化的工艺实现工序之间、各修理节拍之间数据流的传递。

为了达到上述管理效果,实现以装配周期为牵引的脉动式修理作业模式,从系统上集合生产作业计划、现场质量管理、质量跟踪、物料管理、工时管理等现场相关流程,通过信息化数字化复现现场流程,从基础数据、工艺技术、现场生产三个维度进行系统的构建。

3.1 建立以产品零件BOM和工艺资源BOM为基础的底层模板

在现场的维修过程中,工序与工序之间传递信息的载体为现场维修的零件,对维修零件中涉及的数量、无损检查方式、必换件、寿命、材质、有无实物件号等属性一一识别并建立完善信息,同时对现场工艺中所涉及的专用工装、通用工装、计量仪表、辅材、设备等工艺消耗类物品按其管理属性进行设置,如表1所示,对工艺消耗类物品建立数据表,并在具体操作步骤中对涉及的工艺消耗类物品的消耗量的定义进行量化。从标准化的角度设置各个零件BOM和工艺资源BOM,有效避免了因标准化问题导致的工艺内容、生产管理的返工问题。

3.2 建立基础的工艺管理系统

在发动机维修过程中,工艺规程将维修步骤的具体操作内容进行标准化描述。随着技术的更新,往往需要对工艺中的技术内容及时进行更改,与此同时需及时更改工装、物料、辅材等基础数据以保证工艺的准确性,此外还将出现对工艺规程中文本内容的标准化格式进行更新等技术工作。为此某厂以TC系统为基础,利用上述零件BOM和工艺资源BOM建立基于工艺技术的资源库,并对工艺中每一个工序的时间、工艺消耗类物品的消耗量等,从时间、数量或质量等方面进行额定标记,真正做到对技术标准、工装辅材消耗、工时定额、基础物料等基础数据的单元化管理,增强了现场作业中的工艺内容、技术状态、库房消耗等的一致性。

3.3 建立以MES的核心生产管理系统

在MES生产系统中,根据技术状态的不同,对不同令号发动机生成相关技术状态的电子化交互手册,通过MES系统的生产管理模块将各个作业任务下发至对应操作人员,并且基于结构化工艺在MES系统中从多维度展示现场的作业状态,如生产进度、计划管理、计划系统、零件的集件检查等,有效地對生产现场进行可视化展示。通过基础数据规范技术流程,标准的技术流程推进生产的良性循环模式,基于基础Bom数据和技术流程的规范管理,为各个生产各环节的脉动作业提供坚实的基础。

4 结束语

本文结合飞机发动机总装脉动式作业特点,建立了一套基于飞机发动机维修的生产管理系统,有效的实现技术与生产的无缝连接,将现场生产涉及的计划管控、计划协调、作业看板、物资配送等各生产所覆盖的领域进行系统的统一管理,修理过程的可视化有效地为生产管理提供了所需数据,同时为修理过程技术数据如尺寸类、流量类等关键数据建立数据库。现场实践证明,该应用取得了不错的效果,为生产管理和技术管理提供了坚实的数据保证。

参考文献

[1]李金龙,杜宝瑞,王碧玲,等.脉动装配生产线的应用与发展[J].航空制造技术,2013(17):58-60.

[2]王晓停,吴凌俊,吴薇薇.飞机总装脉动生产线信息化管理研究[J].科技广场,2016(5):20-23.

[3]李西宁,支劭伟,蒋博,王守川.飞机总装数字化脉动生产线技术[J].航空制造技术,2016(10):48-50.