海上稠油水平井蒸汽驱汽窜封堵体系评价与研究

戎凯旋,宫汝祥,黄子俊,刘光普

(中海油田服务股份有限公司油田生产事业部,天津 300459)

渤海区域原油黏度大于350 mPa·s 的稠油储量达到7.8×108t,其中未动用的有6.8×108t。蒸汽吞吐和蒸汽驱是稠油开采的重要手段。海上油田开发以水平井为主,在进行蒸汽驱的开发过程中,水平井间汽窜现象明显。汽窜主要是由于储层非均质性严重,存在高渗条带,特别是微裂缝带,原油黏度高,胶结疏松,工艺参数设计不合理等原因造成的[1-3]。注汽效果变差,蒸汽热损失严重,导致油井产量大幅下降。据不完全统计,汽窜引起的井筒和地层热损失达到注入热能的40 %~70 %。由于汽窜井的产液量和井口温度的不断升高,在生产过程中出现了出砂、卡泵、注汽不平衡等复杂问题。蒸汽汽窜严重影响了稠油的开发,已成为一个亟待解决的问题[4-6]。

与直井相比,由于水平井与油层接触面积更大,水平段距离较长,蒸汽在水平段内流动时,与油层之间热量交换,导致水平段内不同位置的注汽压力和蒸汽干度是不同的,从而引起水平段吸汽剖面和吸热剖面的不均匀,从而更容易发生汽窜[7]。蒸汽汽窜的最大危害是注入蒸汽绕过高含油区,减小了驱替波及体积,不能有效利用热能加热地层,开发效果和经济效益较差。许多学者研究并提出了水平井蒸汽汽窜控制的方法和技术,主要包括优化注汽工艺、调整注汽参数、优化注汽方式和使用化学剂封堵等。陈森等提出了水平井均匀注汽的方法来抑制蒸汽窜流的发生。范英才等提出了水平井多点注汽技术[8,9]。

化学封堵是水平井热采工艺中最重要的技术,特别是开发出了耐高温、选择性堵性强、合成方便、化学性能稳定、施工工艺简单的封堵剂。目前,主要的高温封堵剂有超细水泥、氮气泡沫、热固性树脂、木质素磺酸盐、温敏凝胶等[10]。

1 新型堵剂体系

1.1 注入性

很多堵剂体系的成本相对较高或者受完井方式的限制而无法应用。在当前低油价的情况下,开发一种低成本、耐高温的封堵体系是十分必要的。新型低成本耐高温堵剂体系FPX 是以无机材料、有机材料为诱导剂、表面活性剂为稳定剂的无固体颗粒乳液体系,常温下的黏度约为3 mPa·s。根据黏温曲线,可以看出其具有良好的注入性能(见图1)。该体系的反应机理是:在油藏温度条件下,通过诱导剂的作用,体系会发生相变,分子间形成化学键会生成晶核并不断增大,在分子间作用力和黏附力的作用下,晶核聚集成高强度的结构(见图2)。

图1 封堵体系FPX 的黏温曲线

图2 封堵体系FPX 固化后的微观结构

1.2 成胶时间

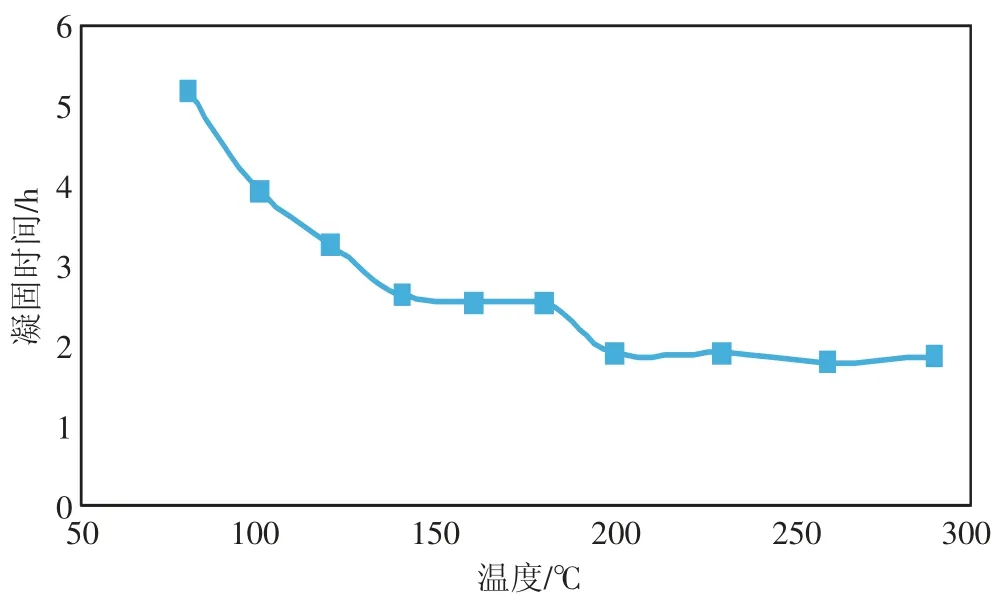

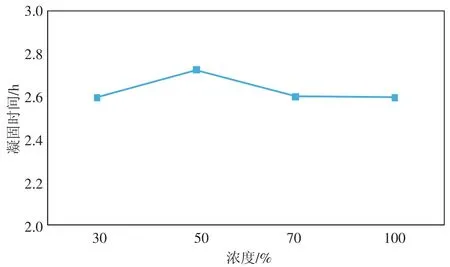

封堵体系最重要的参数是凝固时间和封堵强度。凝固时间是在不同温度下测量的(见图3)。FPX 体系在80 ℃时开始初凝,最终形成块状固态。随着温度的升高,凝固时间急剧缩短,直到反应温度达到200 ℃,当反应温度大于200 ℃时,凝固时间基本不变。在相同的温度下,随着浓度的增加,凝固时间基本不变。这表明,凝固时间不受堵剂浓度的影响(见图4)。

1.3 耐温性

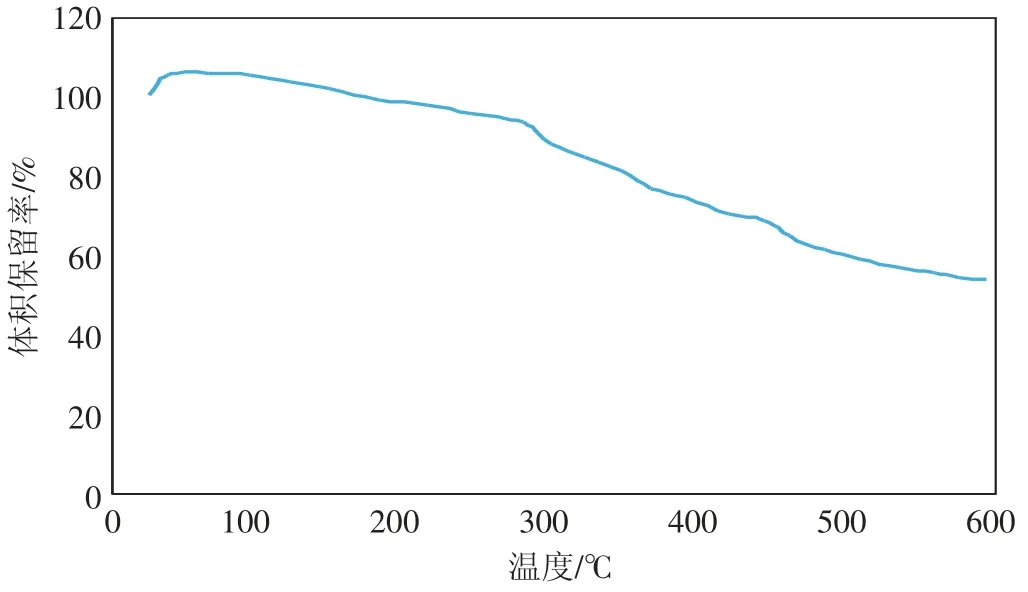

耐温性是评价汽窜堵剂的重要参数,直接影响堵剂的封堵能力和有效期。采用热重分析法对FPX 体系在20 ℃~600 ℃的耐温性进行了评价(见图5)。随着温度的升高,体积保留率降低。实验结果表明,该材料的耐温性能可能会随着温度的升高变弱。然而,在蒸汽温度为350 ℃时,FPX 体系的体积保留率仍然在80 %以上,是一个相对较高的水平,该体系完全适用于汽窜通道的封堵。

在注汽过程中,储层温度会保持在高温的状态,这就需要堵剂具有长期的耐高温性能。采用填砂物模实验对堵剂的长期耐高温性能进行了评价。在250 ℃下老化,并每隔一段时间测量一次残余阻力系数。堵剂的长期耐高温性能由残余阻力系数随老化时间的变化来表示(见图6)。结果表明,随着老化时间的延长,残余阻力系数逐渐减小。老化35 d 后,残余阻力系数仍保持在15 以上,残余阻力系数保留率大于93 %。实验表明,经过35 d 的老化,FPX 体系仍然具有较高的封堵能力,能有效地阻止蒸汽汽窜。

图3 封堵体系FPX 的凝固时间-温度曲线

图4 封堵体系FPX 的凝固时间-浓度曲线

图5 封堵体系FPX 的体积保留率-温度曲线

图6 封堵体系FPX 的残余阻力系数-老化时间曲线

1.4 封堵能力

封堵体系凝固后的封堵能力主要受堵剂类型、浓度、储层渗透率、注入速度等因素的影响。采用填砂物模实验对不同渗透率和浓度下FPX 体系的封堵能力进行了评价(见图7)。实验结果表明,随着渗透率的增加,残余阻力系数减小。蒸汽窜流通道主要存在于高渗区域,评价堵剂在高渗带的封堵能力具有重要意义。实验结果表明,堵剂的封堵能力受到渗透率的限制。当渗透率很大时,堵塞能力差,残余阻力系数小。随着浓度的增加,残余阻力系数增大。如果蒸汽窜流区域的渗透率较小,则可以采用低浓度的FPX 体系进行成功的封堵。如果蒸汽窜流区域的渗透率很高,则可能需要高浓度的FPX 体系才能有效封堵。通过调整溶液浓度,可以控制体系的封堵能力,满足热采井的需要。

图7 封堵体系FPX 的残余阻力系数-浓度和渗透率关系图

在堵剂的注入过程中,堵剂需要进入发生蒸汽窜流的高渗区,而不是低渗透区,评价堵剂的选择性堵性具有重要的意义。采用不同渗透率级差的平行填砂管进行实验,利用残余阻力系数评价其选择性封堵能力(见图8)。实验结果表明,随着渗透率级差的增大,低渗透填砂管的残余阻力系数基本不变,高渗透填砂管的残余阻力大幅度增加,表明堵剂优先进入到高渗透填砂管中,FPX 系统具有一定的选择性堵塞能力。在相同的注入速度下,由于低黏度,FPX 体系可以选择性地进入高渗透区,且注入阻力小。

图8 平行填砂管物模实验中封堵体系FPX 的残余阻力系数-渗透率比值

2 均匀封堵汽窜工艺

好的堵剂离不开好的工艺参数。一个成功的封堵方案不仅需要良好的堵剂体系,还需要合适的工艺参数,包括段塞设计、堵剂用量、注入量等。针对水平井蒸汽驱汽窜封堵难的问题,通过三维物模实验和数值模拟建立了均匀封堵技术。均匀封堵技术的技术核心是高强度段塞与弱强度段塞的交替组合。高强度段塞的作用是封堵蒸汽窜流通道,而弱强度段塞的作用是调节后续注汽压力。

2.1 堵剂组合优化

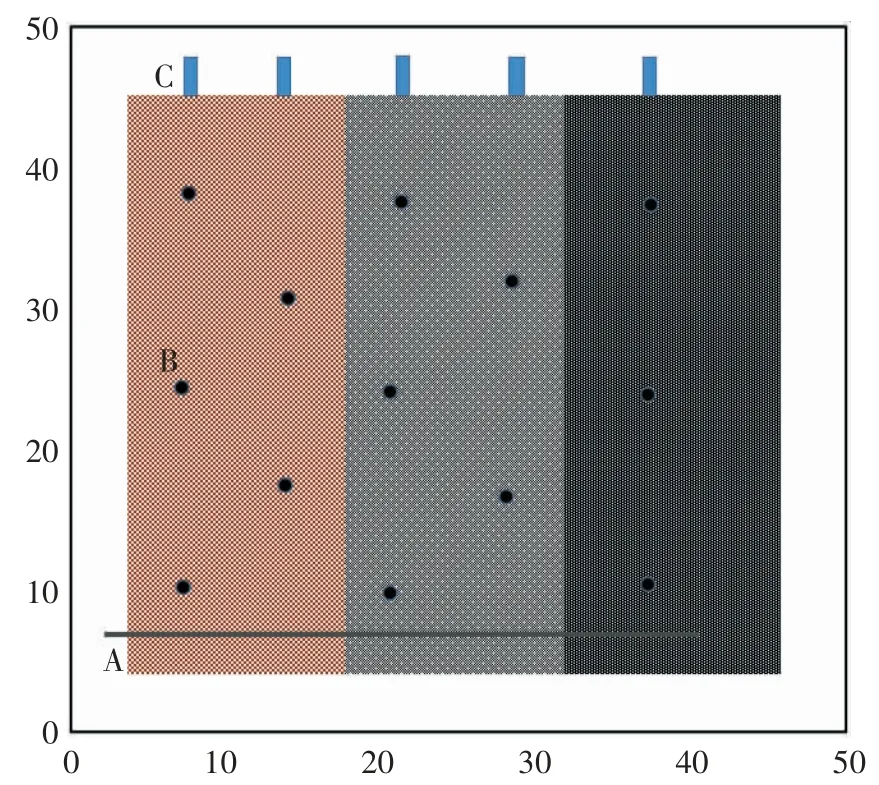

利用注汽井,受效井和非均质填砂模型建立了三维物理模型,该模型包括13 个压力测量点和温度测量点(见图9)。标记①表示注汽井,由不锈钢管制成,内径为0.3 mm,长度为30 cm。在不锈钢管上均匀射孔,直径为0.1 mm,不锈钢面包砂筛。在不锈钢管上均匀分布有一个直径为0.1 mm 的小孔。不锈钢用填砂筛网包裹。标记②代表受效井,通过多点测量的方法模拟水平井段,测点均匀分布在高渗区,中渗区和低渗区。标记③代表压力测量点和温度测量点。非均质填砂模型尺寸为40 cm×40 cm×4 cm,模拟的井距为40 cm,水平井段为40 cm。高渗区,中渗区和低渗区分别占1/3。三个区域的渗透率分别为500 mD,1 500 mD 和4 500 mD。然后从注汽井将250 ℃的蒸汽注入三维物模中,连续注入蒸汽8 h 后,获得加热后的油藏与初始油藏之间的温差变化以及压力变化。

图9 用于评价堵剂组合类型的三维物理模型

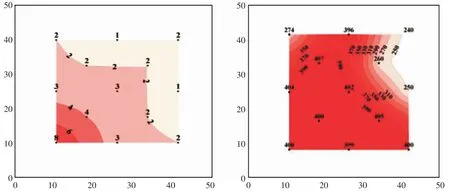

首先,在连续注汽5 h 后确定非均质模型温度差和压力的变化(见图10)。然后,在相同的注汽量下,将不同组合类型的堵剂段塞分别注入到非均质模型中。最后,在连续注汽5 h 后,测定不同堵剂注入组合类型的非均质模型的温度变化和压力变化(见图11~图13)。

在注汽过程中,蒸汽主要进入高渗区,高渗区的温度和压力变化最大。这是因为蒸汽总是优先沿着最大压降的高渗区流动。随着渗透率的降低,蒸汽进入量减少,温度和压力差减小,也反映出蒸汽窜流主要发生在高渗区。

图10 连续注蒸汽5 h 后温度变化(左)和压力变化(右)

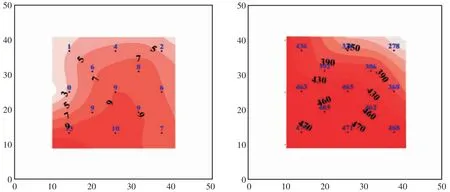

图11 连续注蒸汽5 h 后,注入堵剂组合(强-中-弱)温度变化(左)和压力变化(右)

图12 连续注蒸汽5 h 后,注入堵剂组合(强-弱-强-弱)温度变化(左)和压力变化(右)

图13 连续注蒸汽5 h 后,注入堵剂组合(弱-强-弱-强)温度变化(左)和压力变化(右)

在注入一定量的堵剂段塞后,注汽过程中温度和压力发生了明显的变化。由于注入堵剂组合类型的不同,温度变化差异较大,但压力变化相似,差异主要体现在不同的注汽压力上。强-中-弱组合堵剂注入之后,高渗区被堵塞,蒸汽主要分布在中、低渗区,主要表现为中、低渗区温度和压力升高。但由于强-中-弱组合后置堵剂封堵能力较弱,蒸汽在高、中段塞封堵区域附近绕流,又重新进入到高渗(见图11)。

强-弱-强-弱组合段塞注入之后,高渗透区完全堵塞,蒸汽主要集中在中、低渗透区。蒸汽波及体积明显增大(见图12)。由于弱-强-弱-强组合段塞的前置段塞强度较弱,井底附近的高渗透带无法完全封堵。然而,通过这种组合,可以有效地阻止蒸汽向高渗透区流动(见图13)。后续注汽过程中,强-中-弱组合封堵后的后续注汽压力最大、弱-强-弱-强组合封堵后的后续注汽压力最小。

2.2 堵剂组合用量优化

图14 不同堵剂用量下的蒸汽波及系数和注汽压力倍数

堵剂用量的设计非常重要,它不仅关系到堵剂的封堵效果,而且关系到作业的成本。为了进一步评价封堵剂的封堵效果,定义了两个评价参数,分别为蒸汽波及效率和注汽压力系数。蒸汽波及效率定义为封堵前后中低渗透层温度与相应面积乘积的比值。表示堵剂的封堵效应。值越大,封堵效果越好。注汽压力系数定义为封堵前后稳定注汽压力的比值。表示堵剂的封堵强度。值越大,封堵强度越高。

采用数值模拟的方法建立堵剂用量、蒸汽波及系数与注汽压力系数之间的关系(见图14)。结果表明,随着堵剂用量的增加,蒸汽波及系数和注汽压力系数均增大。曲线上有一个明显的拐点。考虑作业成本和封堵强度,最佳的堵剂用量为汽窜体积的0.4 倍。

高渗透层不仅是蒸汽汽窜的通道,而且是原油渗流的通道。均匀封堵技术的核心是采用高强度段塞与弱强度段塞的交替组合。高强度段塞的作用是封堵蒸汽汽窜通道,而弱强度段塞的作用是调节后续注入压力。从而实现封堵和稳定注入压力的双重效果。堵剂组合形式可根据注汽压力灵活选择。

3 结论及认识

(1)研制出了一种新型的低成本耐高温药剂体系FPX,该体系在室温下黏度约为3 mPa·s,具有良好的注入性,在80 ℃时开始凝固,最终形成块状固态。该体系能承受350 ℃高温,残余阻力系数高达30,是一个良好的堵剂体系。

(2)针对FPX 体系,建立了适用于海上稠油油藏汽窜问题的均匀封堵技术,采用高强度段塞与弱强度段塞的组合方式,既能有效封堵汽窜通道,又能控制注汽压力。

(3)当平台限压较高时,采用强-中-弱组合类型注入堵剂,封堵效果最好。如果平台限压较低时,可以采用弱-强-弱-强组合类型注入堵剂,在对高渗区进行有效封堵的同时,又能够保证后续注汽压力较低,从而满足作业的需要。

(4)随着堵剂用量的增加,蒸汽波及系数和注汽压力系数均增大,封堵的效果越明显。考虑作业成本和封堵强度,最佳的堵剂用量为汽窜体积的0.4 倍。