振动光饰技术在不锈钢零件中的进一步应用

摘 要:不锈钢材料是机械加工中常用材料,不锈钢零件常见于航空航天及汽车、矿山机械等领域,但不锈钢零件的毛刺去除很多企业仍然停留在手工操作阶段,不仅极大地浪费了人力,还使得加工效率大打折扣,有些甚至成为零件加工的瓶颈。针对此问题,本文在前期铝合金零件振动光饰去毛刺研究基础上进一步探索了振动光饰技术在不锈钢零件中的应用,积累了经验,提升了效率,为其他人员提供了借鉴。

关键词:不锈钢;振动光饰;毛刺去除;效率提升

1 方案设计

1.1 磨料选择

本试验选用棕刚玉材质研磨材料,规格形状分别选用3-5mm圆球、3mm*3mm三角、5mm*5mm方形棕刚玉。

1.2 参数选择

选取大小为40mm*30mm*20mm的不锈钢壳体零件为代表进行试验,根据不同磨料规格设计振动参数如表1所示:

1.3 方案选择

经过分析,全因子试验比较复杂,为减少试验次数并确保试验的科学性,本次拟采用L9(34)正交试验方式,试验因子分别包含配比、形状、辅料、时间,按照表1分类进行。

2 方案实施

振动光饰技术是借助磨料与零件的摩擦切割效应来实现对零件毛刺的去除,所以在实际生产中应根据零件的材料、大小、结构选择合适的磨料及辅料,本次试验对象为不锈钢壳体,我们根据零件特点选择了三种大小适宜的棕刚玉磨料进行振动试验,试验过程及结果如表2:

采用直观分析法(正交实验原理)对试验数据进行分析,得到各个不同因素的水平极差。我们将各因素下各水平对应的指标均值设为ki,设极差为R。试验结果分析见图1。

根据图1,我们计算得出配比R为10.67,规格R为4.33,辅料R为15,时间R为26,可以看出,去毛刺效果得分方面,时间因素的影响最大,其次为辅料,再次为配比,最后是形状规格。但是,根据试验过程我们看出,振动研磨初期,时间影响比较大,但是当振动超过3个小时后,时间的影响逐渐减弱,越来越小。而锯末、研磨液等辅料的添加对零件的的研磨效率有促进作用,最重要的是它能改变零件表面的光泽度。形状规格方面,方形和三角形磨削效率要好于球形,方形比三角形更耐用。

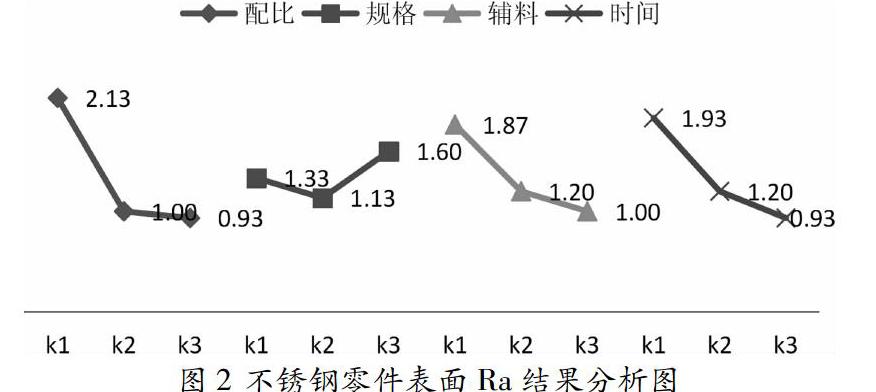

根據图2,我们计算得出配比R为1.13,规格R为0.47,辅料R为0.87,时间R为1.00,可以看出,零件表面质量方面,配比因素的影响最大,其次为时间,再次为辅料,最后是形状规格。配比从2∶1到4∶1对零件表面质量影响明显,但是从4∶1到6∶1影响逐渐降低,可见磨料与零件配比并不是越大越好,只需要适量即可。时间方面,与毛刺去除效果得分结果一致,开始变化明显,但是当振动超过3个小时后,时间的影响逐渐减弱,越来越小。而锯末、研磨液等辅料的添加能改变零件表面的光泽度。形状规格方面,方形和三角形对表面的磨削效率要好于球形,但球形更适用于抛光。

综合零件去毛刺效果得分和零件表面质量的Ra数值,得出的结论是一致的,就是零件选用比例为6∶1、形状规格为5*5正方形、辅料加注研磨剂、时间选用5小时零件去毛刺最优。但是在试验过程中我们发现,零件振动超过3小时时,对零件毛刺去除的实际改善效果并不明显,并且零件的棱边倒角会大于05mm,所以综合考虑加工效率,我们认为该型钢件的振动时间应在3小时为宜。比例方面,用户也可以根据自身磨料情况适当降低到4∶1。

3 总结

振动光饰技术是去毛刺技术的一种,他针对不同材料、不同大小、不同结构的零件具有不同的效果。本文选取不锈钢壳体零件为代表,结构简单、无复杂相贯结构,去除效果比较明显,也切实提升现场的生产效率。作者也曾针对类似铝合金零件进行试验,也大大促进了去毛刺效率的提升。但是值得一提的是振动光饰去毛刺技术的应用具有一定局限性,它适用于结构简单的零部件加工,也适用于零件除锈,尤其加注研磨剂效果明显。但是该技术在结构复杂且精度非常高的零件中的应用还需进一步探索,希望大家针对加工零件特点,选取借鉴。

参考文献:

[1]刘大伟.零件振动去毛刺技术研究.科技风杂志编辑出版社,2019,1.