高速铁路动车组车体抖动问题分析与整治

刘永乾

(中铁物总运维科技有限公司,北京100036)

0 引言

随着我国高速铁路的快速发展、动车组列车运营速度的不断提高,轮轨间作用力随之增大,车体振动也随之加剧,严重者表现为动车组失稳(车体抖动、横向晃车、构架横加报警等)、扣件弹条大面积折断等现象,严重影响了乘坐舒适度、增加线路养护成本,甚至危及行车安全。

针对此问题,Orlova等[1]就严重车轮轮缘磨耗及车辆装载工况下出现的振动加速度偏大等现象,通过优化车辆计算模型提出较优的车辆悬挂参数。乔红刚等[2]通过抗蛇行减振器台架性能测试及动力学仿真分析,对动车组车辆异常抖动原因进行研究。许自强[3]、董孝卿[4]等采用理论计算方法分析了不同轮廓匹配时等效锥度对车辆蛇行频率的影响,得出不同速度级下车轮踏面服役等效锥度建议限值。吴会超等[5]从车轮镟修角度出发,改善转向架运行环境,解决车体异常振动问题。李凡松等[6]研究建议通过提升新设计高速动车组车体一阶菱形模态频率,提升动车组车体对磨耗车轮和异常线路的适应性。王军平等[7-9]通过对高速铁路实施钢轨廓形打磨以改善轮轨接触关系,解决车体异常振动问题。郝宏志[10]通过对动车组车轮踏面、车辆平稳性和振动测试方面的分析,在车轮镟修、钢轨打磨方面给出了整治动车组车体抖动的建议。根据既有研究,钢轨打磨可以修正钢轨廓形、提高线路平顺性,有效改善轮轨接触关系,提高列车平稳性和乘坐舒适性[11-14]。然而,针对不同线路工况、不同磨耗轮轨匹配、实测数据与仿真数据的验证等研究仍相对不足。

针对某高速铁路动车组车体抖动问题,对固定动车组车辆进行跟踪测试,定期采集隧道工况、坡道工况、曲线工况及普通工况下车体振动加速度,采集镟轮后不同时期的车轮踏面和打磨前后钢轨廓形,对不同线路工况下、不同轮轨匹配情况下的车体振动加速度特征进行分析,通过建模仿真对实测数据进行验证。

1 不同线路工况实测车体振动加速度

某高速铁路隧道占线路总长35%以上,最大坡度超过20‰。开通前进行了钢轨预打磨,开通一段时间后,部分动车组车体抖动明显,主要体现为车体横向、垂向复合异常振动。通过添乘定期采集隧道工况、坡道工况(坡度20‰以上)、曲线工况和普通工况(非隧道、坡度6‰以下、直线)下车体振动加速度,平稳性测试仪放置为1车2位转向架左侧地板面(距离转向架中心1 m)[15]。以普通工况为基准,对比研究不同线路工况下动车组车体振动加速度数据。

1.1 隧道工况

隧道工况与普通工况车体振动加速度幅值见图1。隧道工况下车体振动加速度幅值相对普通工况明显增大,横向、垂向振动加速度均方根值分别增大约68%和86%。

隧道工况与普通工况车体振动加速度频谱见图2。2种工况下车体振动加速度主频基本吻合,横向加速度主要为1~2 Hz,垂向加速度主要为8~12 Hz、隧道工况下在12 Hz集中分布。隧道工况下,二者频谱幅值相比普通工况均显著增大。

图2 隧道工况与普通工况车体振动加速度频谱

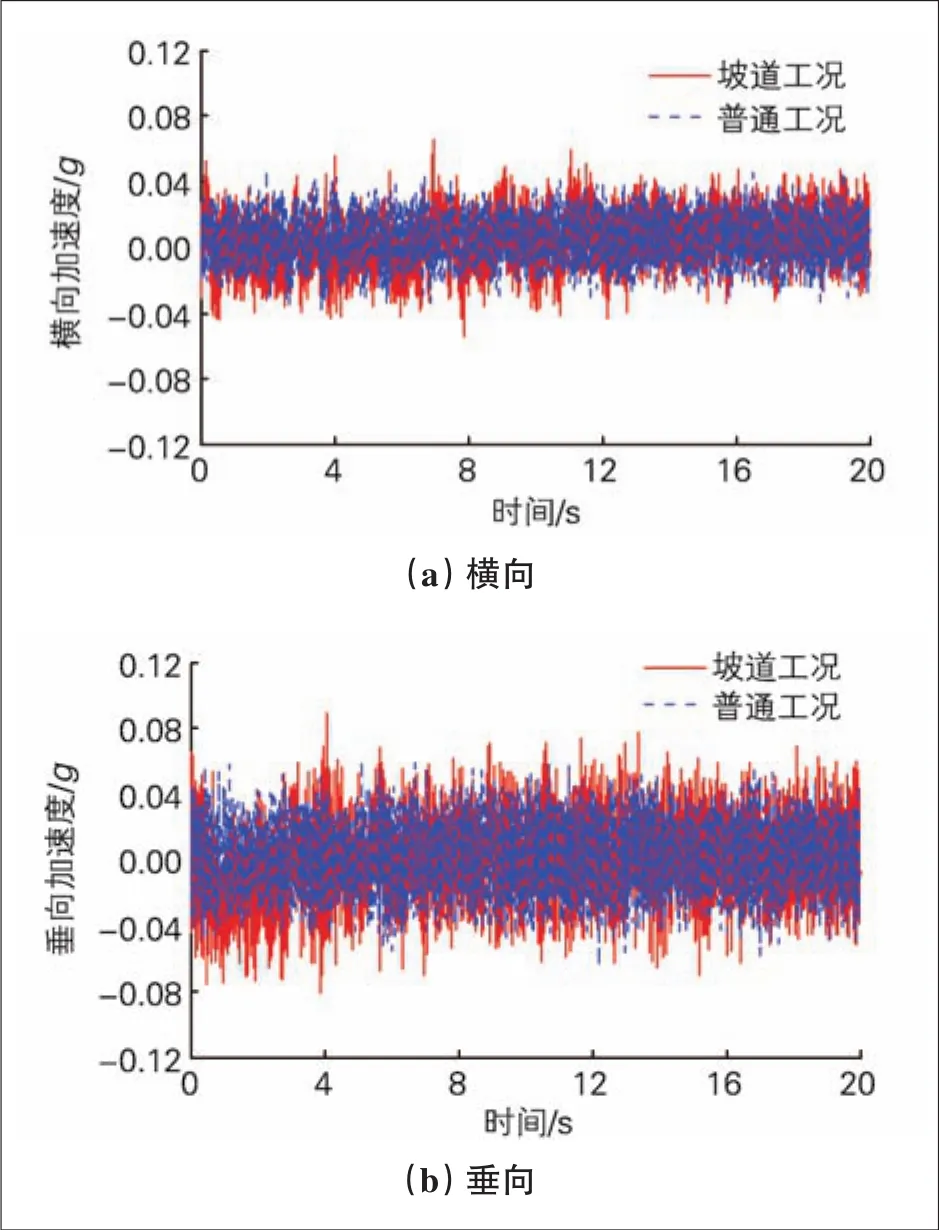

1.2 坡道工况

坡道工况与普通工况车体振动加速度幅值见图3。坡道工况下车体振动加速度相对普通工况有少量增加,车体横向、垂向振动加速度均方根值分别增大约8%和12%。

图3 坡道工况与普通工况车体振动加速度幅值

坡道工况与普通工况车体振动加速度频谱见图4。2种工况下车体振动加速度主频基本吻合,车体横向加速度主频为1~2Hz,垂向加速度主频为1~2Hz与8~12Hz。坡道工况下车体振动加速度频谱幅值明显增大。

1.3 曲线工况

曲线工况与普通工况车体振动加速度幅值见图5。坡道工况下车体振动加速度相对普通工况有少量增加,车体横向、垂向振动加速度均方根值分别增大约9%与11%。车辆通过曲线时在离心力的作用下出现了未被平衡的横向加速度,因此车体横向振动加速度整体向负方向发生偏移。

图4 坡道工况与普通工况车体振动加速度频谱

图5 曲线工况与普通工况车体振动加速度幅值

曲线工况与普通工况车体振动加速度频谱见图6。2种工况下车体振动加速度主频基本吻合,车体横向加速度主频为1~2 Hz与10 Hz,垂向加速度主频为1~2 Hz与8~14 Hz。曲线工况下车体振动加速度频谱幅值明显增大。

图6 曲线工况与普通工况车体振动加速度频谱

2 不同磨耗车轮踏面实测车体振动加速度

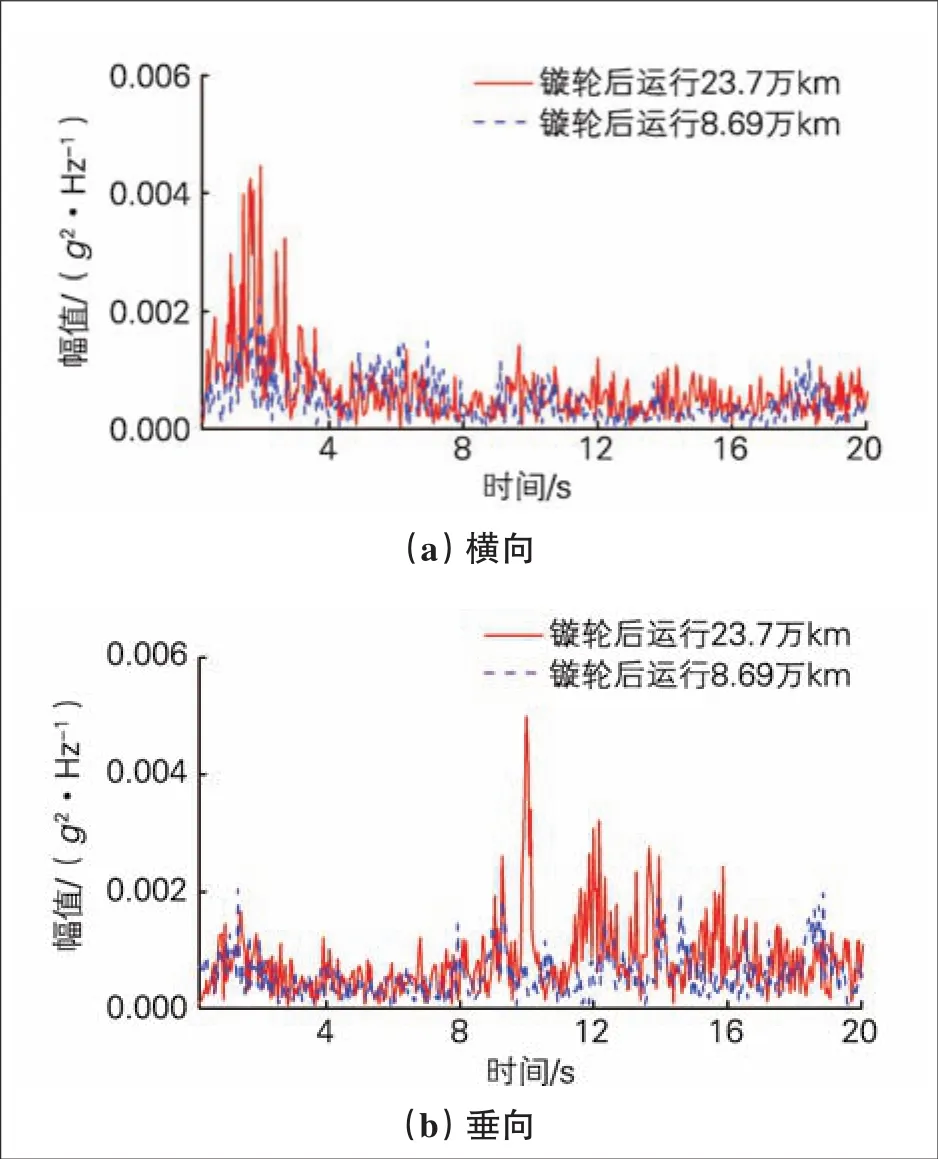

选取镟轮后运行8.69万km和23.7万km时车体振动加速度幅值进行分析(见图7,此时间段未进行钢轨打磨)。镟轮后运行23.7万km时车体振动加速度幅值明显增大,横向、垂向加速度均方根值分别增大18%和21%。

2次采集数据车体振动加速度频谱见图8。车轮踏面不同磨耗阶段车体振动加速度主频基本吻合,车体横向、垂向振动加速度主频为1~2 Hz与8~14 Hz。镟轮后运行23.7万km时车体振动加速度频谱幅值相比8.69万km时明显增大。

图7 不同磨耗车轮踏面车体振动加速度幅值

图8 不同磨耗车轮踏面车体振动加速度频谱

3 钢轨打磨前后车体振动加速度

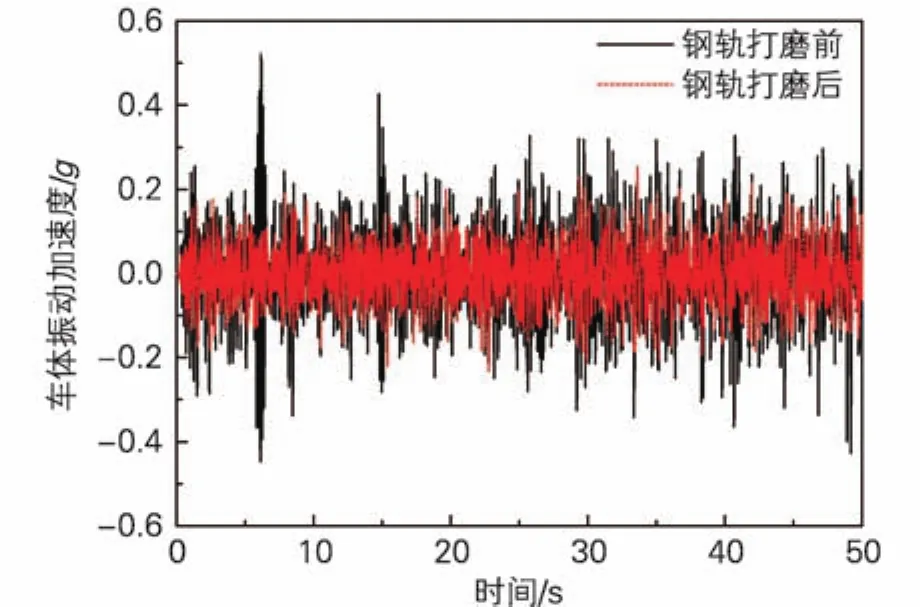

以实测车轮踏面和车辆线路参数为依据,充分考虑轮轨接触关系、轮轨接触应力和轮轨蠕滑,设计得到适合该高速铁路的最佳钢轨廓形,按设计廓形对钢轨进行了打磨,打磨前后钢轨廓形见图9。

为研究钢轨打磨对车体振动加速度及平稳性指标的影响,采集了打磨前后同一动车组运行至同一区间时车体振动加速度(见图10)及平稳性指标(见图11),65~95 s为隧道工况,其他为普通工况。

图9 打磨前后实测钢轨廓形

钢轨打磨后动车组车体横向、垂向加速度幅值以及横向、垂向平稳性指标均相比打磨前明显减小。可见钢轨打磨可有效整治车体抖动问题、提高动车组运行平稳性。

钢轨打磨前后轮轨接触光带分布对比见图12。打磨前左右股光带显著不对称:左股光带宽约45 mm且偏内,右股光带宽约25 mm且偏外;打磨后左右股光带宽约30 mm、居中对称。

图12 钢轨打磨前后轮轨接触光带分布

4 轮轨接触关系及动力学分析

在定期添乘当天分别采集同一动车组镟轮后2.36、8.69、18.6、23.7万km时的车轮踏面,踏面磨耗情况见图13。车轮踏面磨耗主要发生在滚动圆位置附近,磨耗形式主要为踏面凹形磨耗伴随轻微轮缘磨耗。镟轮后运行23.7万km时,踏面最大磨耗值已达2.09 mm,踏面中间最低位置已低于踏面外侧,形成“假轮缘”。最大轮缘磨耗约0.58 mm。

分析镟轮后不同时期实测车轮踏面和打磨前后钢轨廓形接触关系及等效锥度(见图14)。钢轨打磨前等效锥度随车轮磨耗逐渐增大,镟轮后运行18.6万km后超过0.400,镟轮后运行23.7万km后已经达到0.413。钢轨打磨后,等效锥度随车轮磨耗增加基本维持在稳定水平,最大不超过0.200。根据文献[4]的研究,等效锥度超过0.400以后动车组极易出现车体抖动现象。因此钢轨打磨可有效抑制等效锥度随车轮踏面磨耗的不断增大,从而减小车体抖动现象出现的可能。

镟轮后2.36万km车轮踏面和打磨前后钢轨廓形匹配时接触关系见图15。打磨前轨顶接触位置较为分散并存在交叉跳跃,有可能引起车辆抖动;打磨后轮轨接触分布集中在轨顶位置,接触关系明显改善。

图13 动车组车轮踏面磨耗情况

图14 镟轮后不同时期车轮踏面和打磨前后钢轨匹配等效锥度

图15 镟轮后2.36万km车轮与打磨前后钢轨廓形匹配

镟轮后23.7万km车轮踏面和打磨前后钢轨廓形匹配时接触关系见图16。此时车轮踏面凹形磨耗量约2.09 mm,与打磨前后钢轨匹配等效锥度分别为0.413和0.142。钢轨打磨前等效锥度过大,且轨顶接触位置极为分散并存在明显的跳跃情况,在凹型磨耗的车轮两侧会出现2个不同的接触带,极有可能引起车辆抖动;打磨后等效锥度显著降低,轮轨接触关系明显改善,但接触位置仍相对分散。

图16 镟轮后23.7万km车轮与打磨前后钢轨廓形匹配时接触关系

4种轮轨匹配情况下,镟轮后运行23.7万km车轮踏面和打磨前钢轨廓形匹配时接触关系最差,该情况下不同横移量x下轮轨接触位置见图17(向左移动为负)。在很小的横移量下,右股轮轨接触位置即发生显著跳跃,变化最大可达20 mm,导致车轮相对于钢轨有一个较大的横移量和加速度,极可能导致车辆出现异常振动,甚至发生蛇行失稳。

以该高速铁路运营动车组为原型,在多体动力学软件Simpack中建立车辆-轨道耦合系统动力学模型。模型中主要部件包括1个车体、2个构架、8个轴箱以及4个轮对。各部件间约束关系(自由度)、联结关系(悬挂力)以及各种线性与非线性因素等均在模型中有完整体现。模型中车轮踏面为镟轮后2.36万km和23.7万km后实测踏面,钢轨廓形为打磨前后实测廓形。

图17 镟轮后23.7万km车轮踏面与打磨前钢轨匹配接触位置

计算不同车轮踏面影响时,钢轨廓形统一选择打磨前实测廓形。由仿真计算结果可知,镟轮后23.7万km时车体振动加速度相比镟轮后2.36万km时明显增大(见图18),加速度主频基本吻合、频谱幅值明显增大(见图19)。

图18 不同车轮踏面车体振动加速度

图19 不同车轮踏面车体振动加速度频谱幅值

计算钢轨打磨的影响时,车轮踏面统一选择镟轮后23.7万km时实测踏面。由仿真计算结果可知,钢轨打磨后,车体振动加速度明显减小(见图20),加速度主频基本吻合、12.6 Hz振动主频基本消除(见图21)。

根据轮轨接触关系及动力学分析结果可知,车轮镟修及钢轨打磨均可提高动车组运行平稳性、改善动车组运行动力学指标。

图20 钢轨打磨前后车体振动加速度

图21 钢轨打磨前后车体振动加速度频谱幅值

5 结论

(1)该高速铁路动车组车体横向、垂向振动加速度主频分布在1~2 Hz与8~14 Hz,在隧道工况下幅值明显大于其他工况且体感抖动明显,坡道工况和曲线工况下幅值相比普通工况增加10%左右。具体原因和整治措施研究应在后续工作中继续开展。

(2)镟轮后23.7万km时车轮踏面磨耗达到2.09 mm。随车轮踏面磨耗逐渐增大,实测车体振动加速度逐渐增大,轮轨接触关系逐渐恶化,与未廓形打磨钢轨匹配时尤为明显。

(3)钢轨廓形打磨可改善轮轨接触关系,减小动车组车体振动加速度,提高列车运行平稳性,改善轮轨接触光带。

(4)车轮镟修和钢轨廓形打磨均可降低等效锥度、有效改善轮轨接触关系,对整治高速铁路动车组抖动问题均有显著作用。