解决17 型车钩钩体尾部裂纹措施

(牡丹江中车金缘铸业有限公司,黑龙江牡丹江 157013)

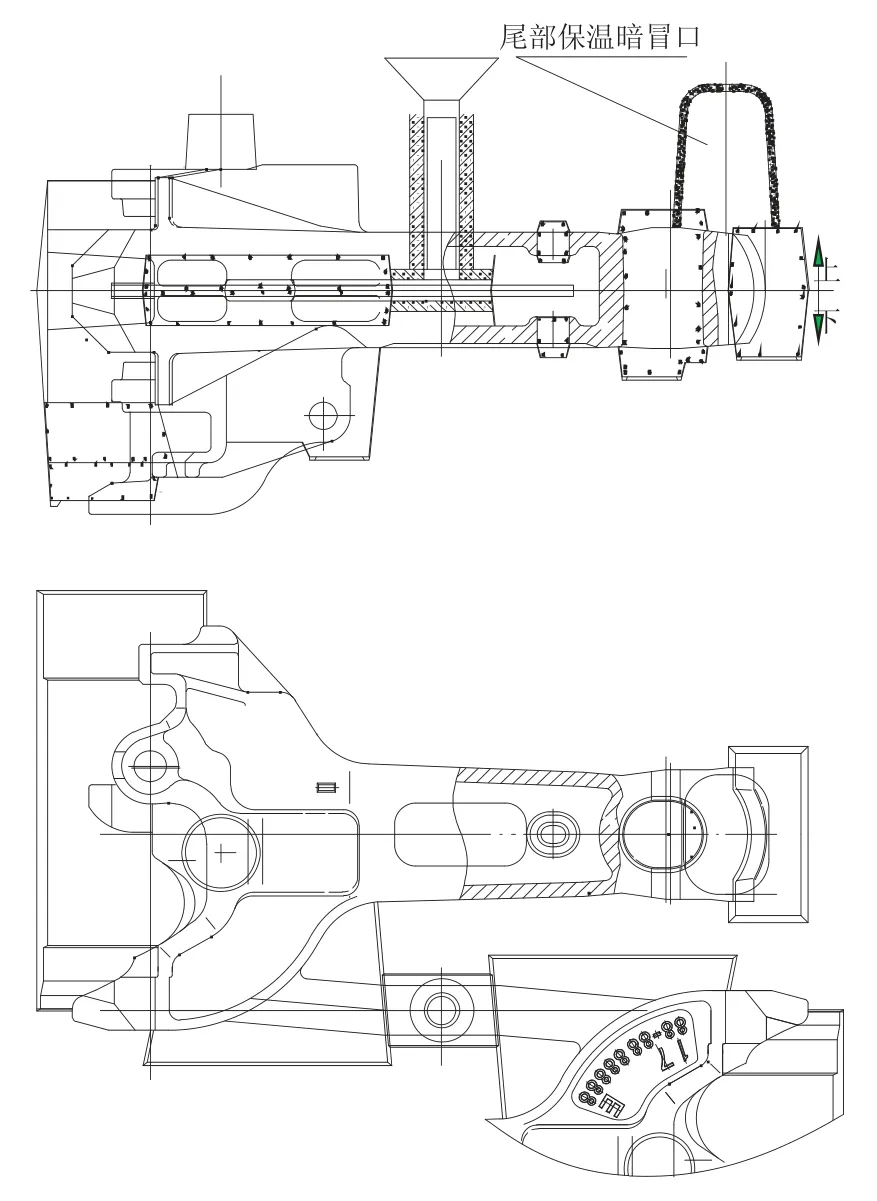

17 型车钩钩体是铁路货车连接的重要部件,其质量直接影响铁路运输安全,17 型车钩钩体结构如图1 所示,17 型车钩钩体生产采取手工制芯、75L水平射芯机射芯、造型线连续生产。造型采用酯硬化水玻璃工艺,每浇口2 件,每箱4 件,表面烘干,手工下芯,尾部采用保温暗冒口,工艺简图见图2.

图1 17 型车钩钩体

图2 17 型车钩钩体工艺简图

在17 型车钩钩体试生产试验过程中,采用尾部明冒口工艺生产车钩钩体1066 件,出现了裂纹、缩松、砂眼、飞边等铸造缺陷,因车钩尾部裂纹废品46 件,废品率4.3%,尾部裂纹成为影响铸件质量的一项主要问题。为解决17 型车钩钩体尾部裂纹问题,对几次试验作具体分析,并改进了工艺,由尾部明冒口工艺改为钩体尾部暗冒口工艺,在解决裂纹问题上收到了显著成效。优化工艺后生产的4 049件产品,因裂纹废品9 件,废品率0.23%,废品率显著降低。

1 17 型车钩钩体尾部裂纹缺陷的分析解决

1.1 17 型车钩钩体尾部结构

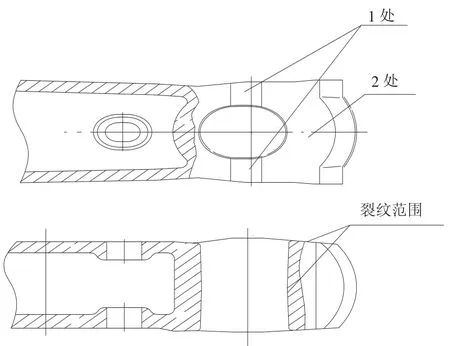

17 型车钩结构简图如图1,铸造毛坯重量185 kg.钩体尾部高度171.5 mm,宽度190 mm,尾部最大壁厚处89 mm,薄处为43 mm,明显壁厚不均匀,且结构较为复杂,故此件为中型厚壁复杂件,铸件尾部结构如图3 所示。

图3 钩体尾部结构及裂纹位置

1.2 尾部产生裂纹缺陷原因分析

从17 型车钩钩体铸件来看,尾部裂纹出现的部位为图3 所示2 的位置,该处壁厚89 mm,为热节部位,而与2 处相连接的位置图3 中1 处壁厚为43 mm,所以浇注后1 处比2 处先凝固。2 处因热节较大,凝固时间长,尾部明冒口部位先于铸件2 处热节凝固,铸件凝固后期体收缩所产生的金属液亏损较大,造成大部分钩体尾部存在缩孔、缩松缺陷[1],由于缩孔、缩松的存在使得这部分强度降低;另一方面由于尾部销孔芯为实心结构,凝固过程中退让性差,易造成尾部应力集中[1]。两方面原因的作用使得17 型车钩钩体铸件在切割冒口及调质热处理过程中,在应力作用下使得缩松部位周围及圆角处产生裂纹。

通过跟踪统计前期生产的1 066 件钩体,尾部冒口切割后出现切伤情况的有194 件,切伤的铸件经过焊修后,极易产生裂纹,焊后裂纹率接近63%.

从化学成分来分析,17 型车钩钩体采用的是ZG25MnCrNiMo 为低合金钢,是已被实践所证明的易产生裂纹的钢种[2-3],由于钢水在凝固过程中合金元素形成了如Fe4Mo2、(FeCr)3C 等间隙化合物和间隙相,造成较大的相变应力。

钢水的质量对裂纹也有较大影响。FeS 等硫化物及其他非金属夹杂物破坏了基体的连续性,加大了钢的裂纹倾向,易形成裂纹的起始点[4]。

2 解决措施

2.1 采用暗冒口工艺

因尾部明冒口补缩效果较差,为防止在尾部出现缩松,考虑铸件受力情况以及减少造型工作的复杂程度,通过改用补缩效果良好的漂珠材质保温暗冒口来减少缩孔、缩松缺陷。原有的明冒口结构如图3 所示,改进后的保温暗冒口结构与尺寸如图4所示。将原有的尾部明冒口改为保温暗冒口,解决了钩体尾部缩孔、缩松问题,提高了钩体尾部的整体强度。

图4 明冒口尺寸

图5 保温暗冒口尺寸

2.2 提高尾部销孔芯的退让性

通过将尾部销孔实体芯改为中部挖空的空心芯,减少铸件收缩时的砂芯阻力,提高砂型退让性,降低砂型在钩尾部凝固过程中对铸件收缩的影响。

2.3 加大冒口与铸件连接处的圆角半径

由于原有工艺的冒口与铸件连接处圆角过小,易在收缩过程中产生应力集中而导致产生裂纹,新工艺将冒口与铸件连接处圆角由R5 改为R10,增大冒口与铸件连接处圆角,减少了该处裂纹率。

2.4 严格切割工艺切割时避免切伤铸件

对冒口切割操作人员进行培训,并加强冒口切割过程中的质量控制,避免切割时切伤铸件。

2.5 焊接时严格执行焊接工艺

由于此钢种极易产生焊接裂纹,对一清时发现的尾部裂纹尽量磨修消除。强化焊接工的现场培训,严格执行焊前预热及焊后保温操作,加强人员操作管控,减少焊修产生的裂纹。

2.6 严格控制钢水质量

在钢水质量上加以严格控制,降低形成低熔点化合物的有害元素S、P 等的含量,控制其质量分数低于0.020%,提高铸件的抗裂性能。

3 结论

通过优化工艺并加强过程质量控制,成功解决了17 型车钩钩体尾部裂纹问题,产品废品率由4.3%降到0.23%,降低了废品损失及生产成本,同时提高了生产效率,有利于生产的顺利进行。